汽车驱动桥壳轻量化设计

2021-01-04李志虎

□ 李志虎

内蒙古自治区交通运输管理局 呼和浩特 010020

1 轻量化设计背景

汽车驱动桥由主减速器、差速器、半轴、驱动桥壳等组成,具有增大发动机扭矩、改变动力方向、实现两个驱动轮间差速等作用。

驱动桥壳总成是汽车承重的关键部件,驱动桥壳过载,易产生裂纹,甚至导致断裂。汽车驱动桥壳局部断裂如图1所示。

图1 汽车驱动桥壳局部断裂

驱动桥壳设计时,应保证在足够的强度、刚度、疲劳寿命下,尽量减轻车身质量。驱动桥壳结构应简单,降低加工生产制造难度,方便其它零部件的拆装和调整[1]。

2 驱动桥壳有限元分析

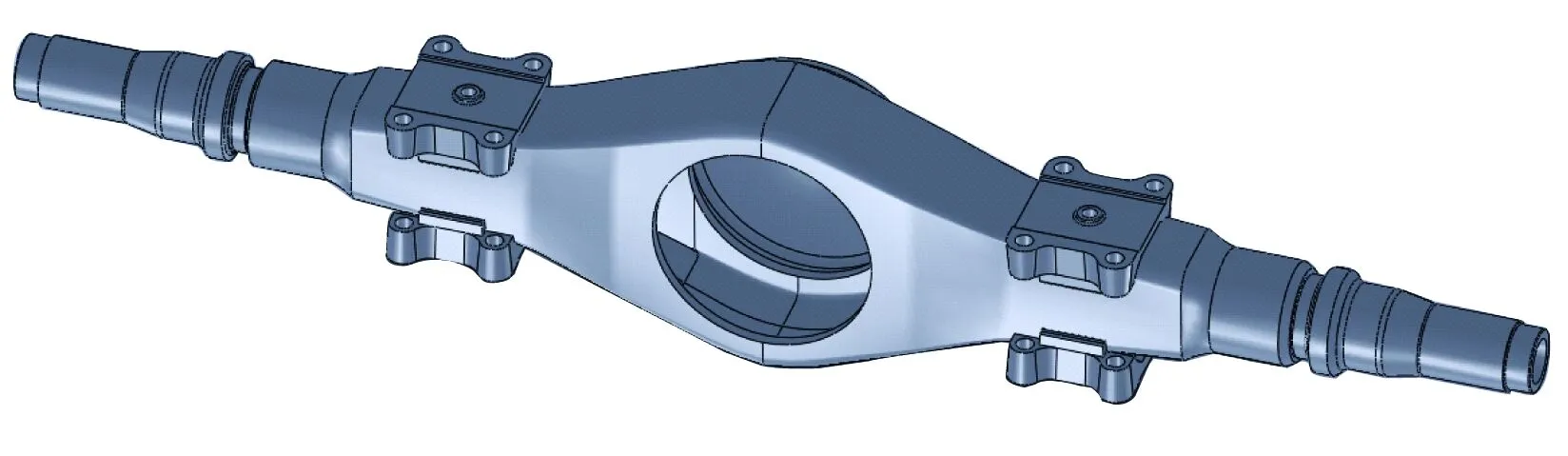

中国重汽HW12单级减速驱动桥性能参数见表1[2],这一驱动桥型式为中央单级减速,全浮式半轴,由钢板冲压焊接驱动桥壳。车轮安装方式为轮辋中心孔定位。利用SolidWorks软件建立HW12驱动桥的驱动桥壳三维整体模型,如图2所示。

表1 HW12单级减速驱动桥性能参数

图2 驱动桥壳三维整体模型

为减少ANSYS Workbench软件的分析计算时间,采用中曲面建立驱动桥壳简化模型[3],如图3所示。

图3 驱动桥壳简化模型

将主减速器及驱动轴的质量加载至驱动桥壳的中部,将满载轴荷以面力方式施加至弹簧板座下的驱动桥壳部位,方向为沿Y轴负方向,大小为112 700 N。驱动桥壳约束及加载如图4所示。

图4 驱动桥壳约束及加载

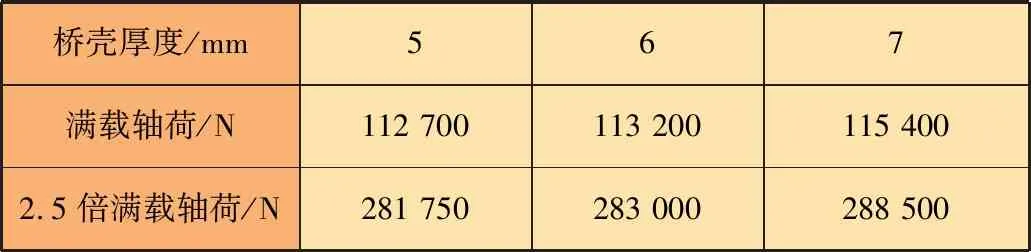

在满载轴荷及2.5倍满载轴荷的工况下,分别对5 mm、6 mm、7 mm三个不同厚度的驱动桥壳施加载荷,见表2。

表2 驱动桥壳载荷

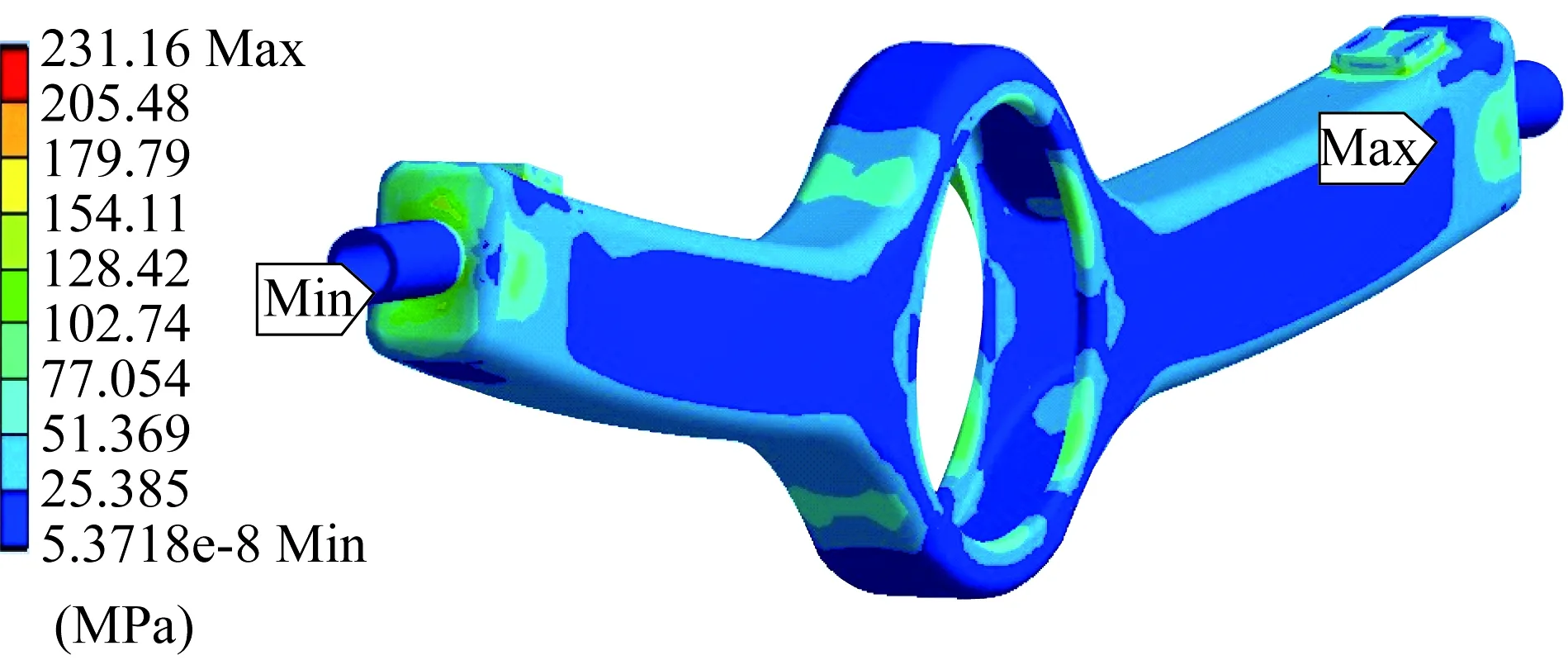

通过ANSYS Workbench软件分析5 mm厚驱动桥壳的应力、变形,找出驱动桥壳的应力集中位置。

5 mm厚驱动桥壳应力、变形云图分别如图5、图6所示。由图5、图6可知,5 mm厚度驱动桥壳的最大应力为231.16 MPa,最大变形出现在驱动桥壳中部位置,值为1.974 2 mm。

图5 5 mm厚驱动桥壳应力云图

图6 5 mm厚驱动桥壳变形云图

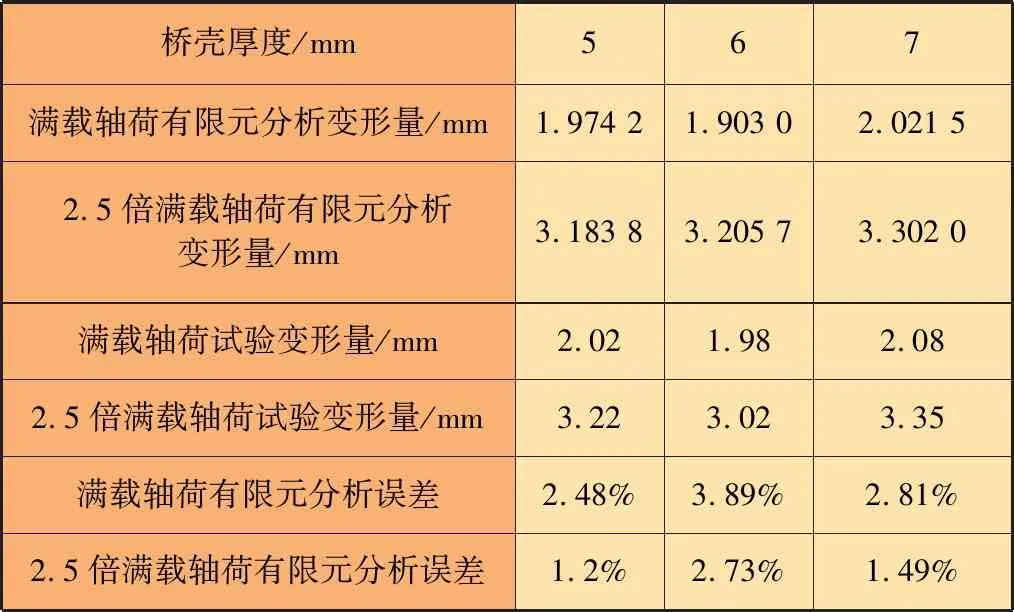

根据驱动桥壳的垂直刚度检测标准,得到不同厚度驱动桥壳在满载轴荷和2.5倍满载轴荷下的变形量试验数据,见表3[4-5]。

表3 驱动桥壳变形量试验数据 mm

3 驱动桥壳轻量化设计

根据QC/T 533—1999《汽车驱动桥 台架试验方法》,对厚度为5 mm的驱动桥壳进行满载轴荷下的结构轻量化设计,如图7所示。除保留部分和去除部分外,零星的临界部分给予保留。重新加载,对结构轻量化设计结果进行检验[6]。

图7 5 mm厚驱动桥壳满载轴荷下结构轻量化设计

轻量化后5 mm厚驱动桥壳在2.5倍满载轴荷下的应力、变形云图分别如图8、图9所示。在减轻近20%质量后,驱动桥壳的最大应力增大为479.31 MPa,最大变形量为1.874 mm,结构强度依然满足驱动桥壳材料的屈服极限,小于735 MPa[7]。

图8 轻量化后5 mm厚驱动桥壳应力云图

图9 轻量化后5 mm厚驱动桥壳变形云图

4 驱动桥壳垂直刚度试验

按照QC/T 533—1999标准对驱动桥壳进行垂直刚度试验,试验布置如图10所示[8]。

图10 垂直刚度试验布置

在2.5倍满载轴荷下,有限元分析计算得到5 mm、6 mm、7 mm厚驱动桥壳的最大变形量依次为3.183 8 mm、3.205 7 mm、3.302 mm。将有限元分析结果与试验结果进行对比,见表4。由表4可见,误差在5%以内,验证了驱动桥壳结构轻量化优化设计的正确性[9-10]。

表4 驱动桥壳有限元分析与试验数据对比

5 结束语

笔者应用SolidWorks软件对中国重汽HW12单级减速驱动桥的驱动桥壳进行建模,采用结构轻量化设计方法,对驱动桥壳进行优化设计,并应用ANSYS Workbench软件对驱动桥壳的简化模型进行静力学分析,结合驱动桥壳垂直刚度试验,在保证驱动桥壳正常使用强度和刚度的前提下,减轻了驱动桥壳的质量,同时提高了汽车的动力性和燃油经济性[11]。