轨道交通车辆型材强度仿真与轻量化研究

2021-01-04柴振华

□ 柴振华

上海轨道交通设备发展有限公司 上海 200245

1 研究背景

随着轨道交通车辆向智能化、轻量化发展,智能化车辆在传统车辆的基础上增加了智能化设备,而各型车辆均有安全轴重上限,因此对轨道交通车辆轻量化提出了更高的要求[1]。轨道交通车辆轻量化不仅可以提速降噪,减少能源消耗和碳排放,而且可以改善轮轨磨耗,降低轨道交通线路的维护费用[2]。铝型材相比传统钢板具有更高的刚度质量比,在轨道交通车辆车体顶部、底板、侧墙、端墙部件上得到了全面应用[3]。对铝型材强度计算方法进行研究,以得到更优的轻量化方法,具有现实意义。

2 型材强度仿真

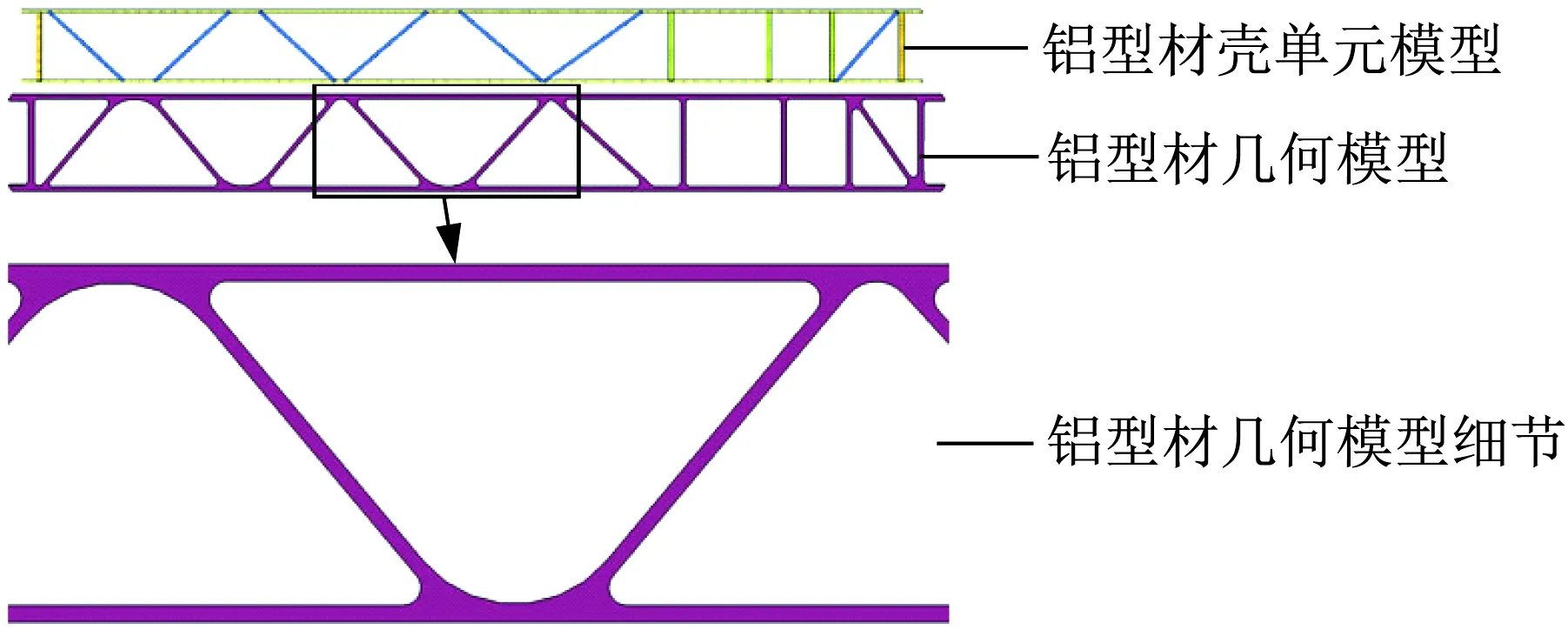

目前,轨道交通车辆主机厂都是运用有限元仿真技术来评估新设计车辆的强度的[4]。受限于车体尺度,考虑计算规模,在车体建模时,对车体用壳单元划分,如图1所示,对铝型材用等厚壳单元来简化模拟,如图2所示。

图2 铝型材模型

对于型材交叉处,理论上可以采用变厚壳单元来模拟,但模拟时难以用变厚壳来准确建模[5]。实体单元也可以用于材交叉处模拟,并且从理论上而言,实体单元比壳单元更适用于铝型材的强度评估。笔者对比等厚壳单元和实体单元的型材计算分析结果,验证采用实体单元模拟的优越性。

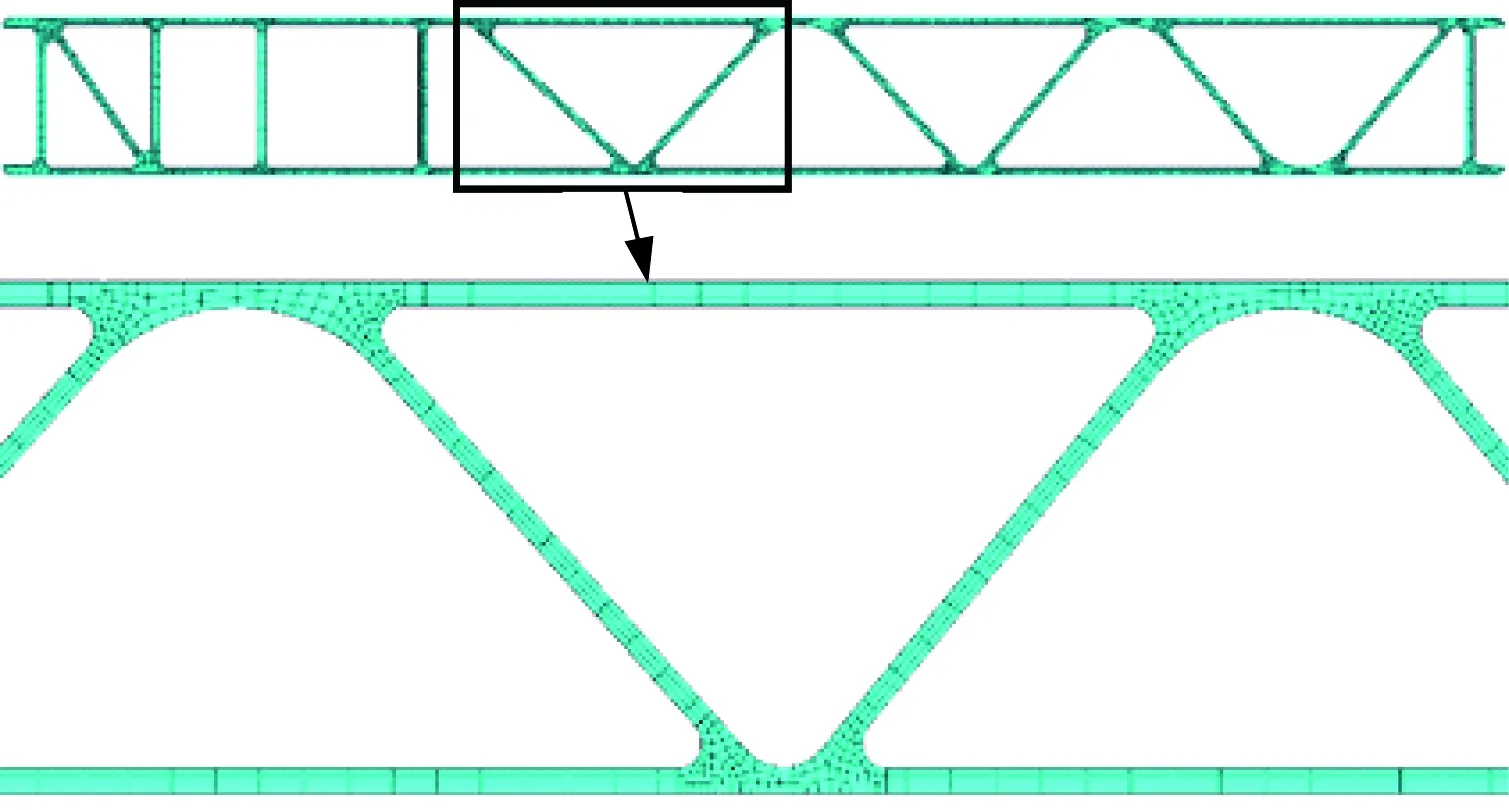

为了确保计算精度,型材厚度方向分布三层单元,圆角处均划分为规则六面体单元[6]。型材实体单元模型如图3所示。在相同的单元尺寸条件下,型材实体单元模型的规模为壳单元模型的3倍,极大增加了计算耗时。因此,车体采用壳单元模拟,结合型材子模型进行计算对比,从车体计算结果中识别型材应力超标处,作为型材模型的计算边界[7-9]。

图3 型材实体单元模型

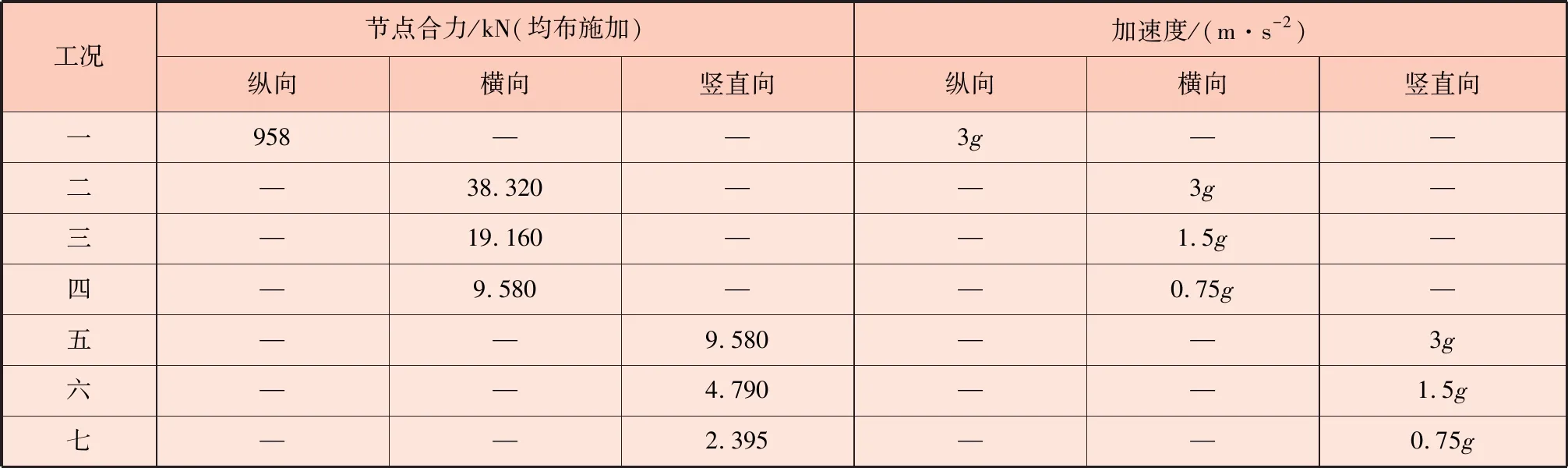

为对比铝型材分别采用壳单元和实体单元仿真计算的结果,约束铝型材一端,在铝型材的另一端分别施加竖直向力、横向力、纵向力,以及加速度,采用简化工况[10-11],见表1。

表1 简化工况

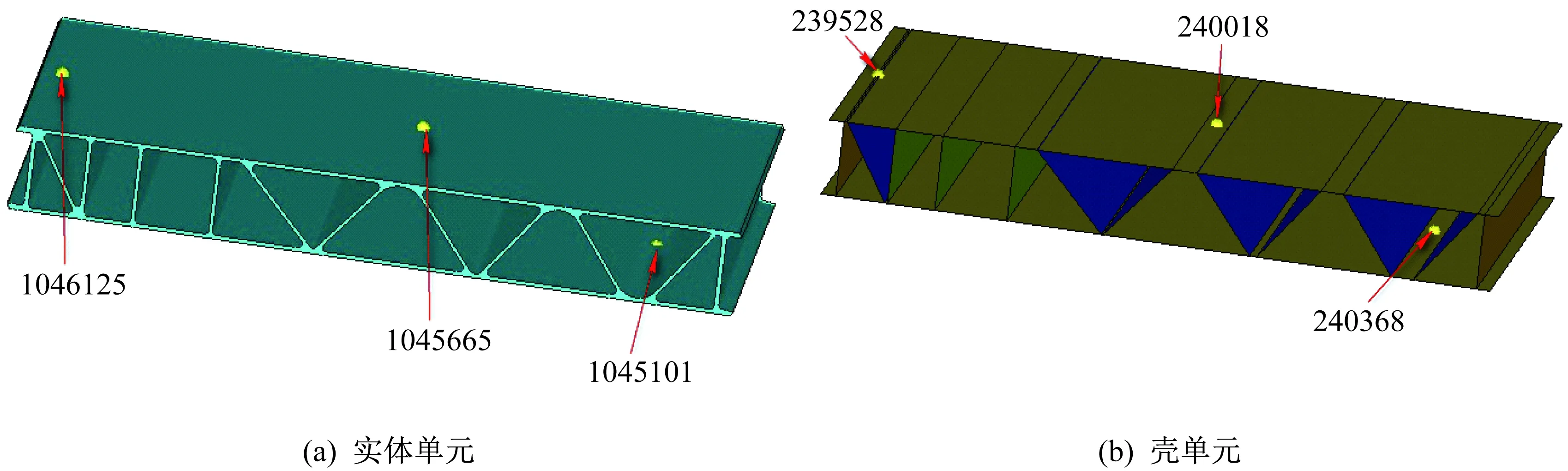

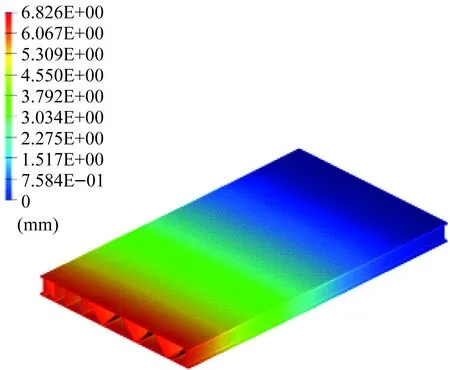

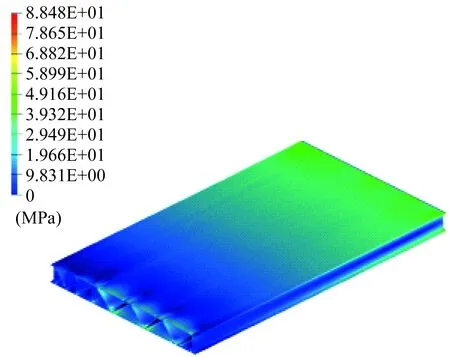

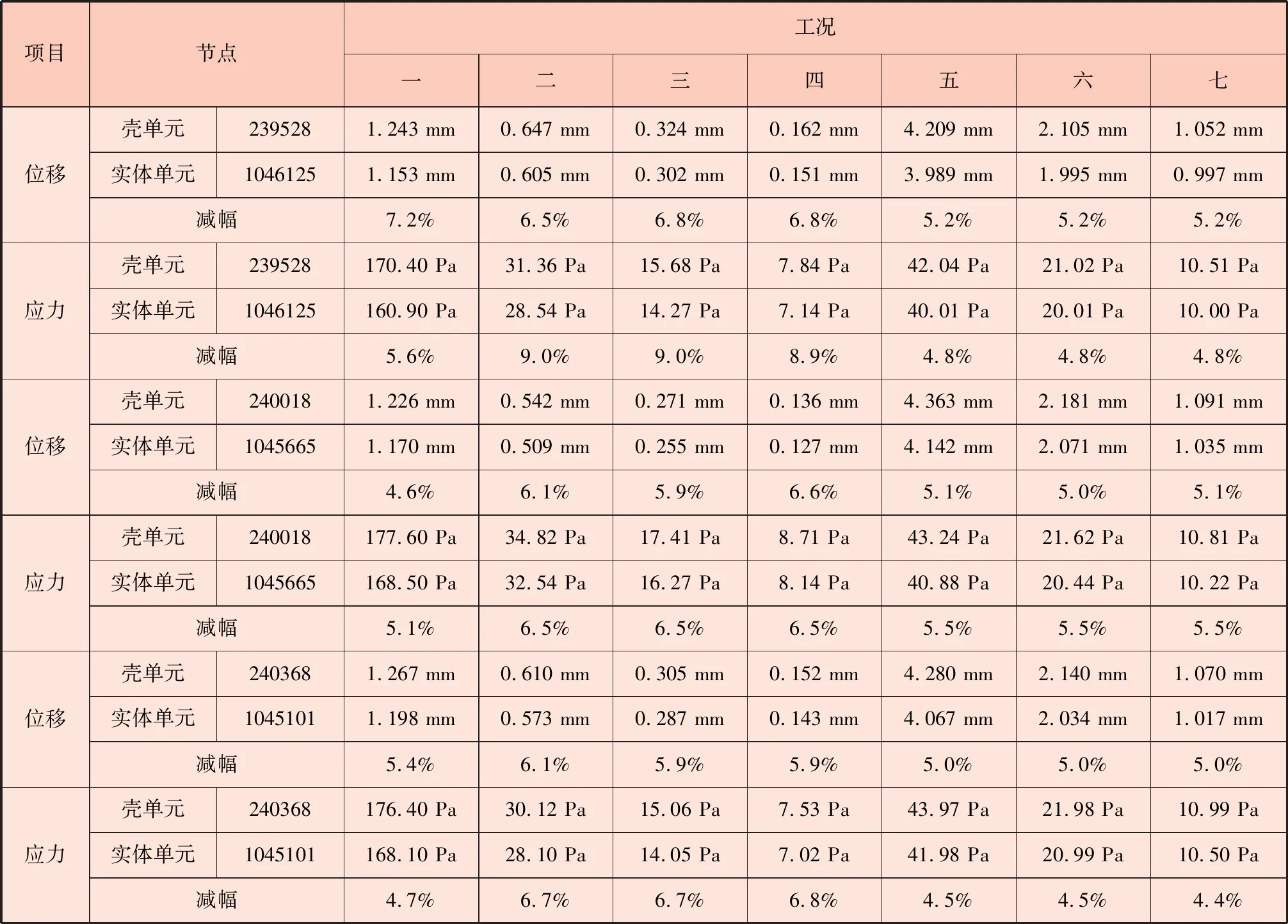

以型材纵向中间截面上节点的位移及应力作为考察对比项,这些节点均在型材交叉处,且位置对应,如图4所示。型材模型位移云图如图5所示,应力云图如图6所示,节点位置的位移和应力见表2。

图4 节点位置

图5 型材模型位移云图

图6 型材模型应力云图

表2 节点位置位移和应力

工况二、工况三、工况四和工况五、工况六、工况七分别验证了型材壳单元模型、实体单元模型的位移、应力与受载存在线性关系,这种线性关系同样适用于车体强度计算标准EN 12663-1—2010《铁路应用 铁道车辆车体结构要求 第1部分:机车和乘用车(及货运车辆的替换法)》中的静强度工况。

3 轻量化对比

轨道交通车辆车体型材质量在车体质量中占比很高,通常为50%左右,且A型车铝型材质量达到约12 t。当车体需要轻量化时,减轻型材质量效果比较明显。基于工况一、工况二、工况五,对比壳单元、实体单元和轻量化后实体单元模型节点处位置的位移及应力,见表3。在进行轻量化时,将型材的上下面板厚由2.8 mm减小至2.7 mm,斜筋板厚由2.5 mm减小至2.3 mm,竖筋板厚由3.0 mm减小至2.7 mm,型材单位长度质量由14.74 kg减轻为14.11 kg,减幅为4.27%。

表3 节点位置位移和应力对比

4 研究结论

由表2可见,相较于壳单元,采用实体单元模拟时,铝型材模型节点位置的位移和应力至少可以减小4.5%。在对具体轨道交通车辆进行强度分析时,应该对型材结构采用壳单元模拟和实体单元模拟进行对比,获得最小的差幅值,这一差幅值可以作为型材应力的修正因子。

由表3可见,铝型材轻量化后实体单元模型节点位置位移与应力处于未轻量化壳单元模型和实体单元模型之间。当轨道交通车辆强度结果满足要求时,如果有轻量化需求,可以进一步采用实体单元对型材结构进行强度分析,指导型材轻量化,轻量化幅度取决于具体的型材结构。