矿山机电设备设计与管理中机械故障诊断技术的应用

2021-01-04徐国明

徐国明

(辽宁新都黄金有限责任公司,辽宁 朝阳 122000)

我国的矿产资源丰富,在矿山开采工程中需要使用许多机械、电气以及电气自动化等机电设备。矿山机电设备在使用中会因为自身设计以及日常使用维护、管理等因素,出现不同类型、程度的故障从而导致矿山开采工程在施工时因机电设备的故障因素而出现施工危险或影响施工进程。机械故障诊断技术包含了机械故障检测、识别、故障位置定位以及做出故障诊断决策方案等环节。随着对设备故障检测技术的研究不断深入,越来越多不同类型的故障诊断技术应用于多种行业设备使用[1]。而在矿山生产过程中应用故障诊断技术能够降低矿山机电设备出现故障的概率,避免因机电设备故障影响工程作业安全,拖缓矿山施工效率。基于以上分析内容,本文将对矿山机电设备设计与管理中机械故障诊断技术的应用进行研究。

1 机械故障诊断技术分析

不同的种类机械故障诊断技术适用于不同类型的矿山机电设备,本节将对常见的机械故障诊断技术进行分析,从而研究在矿山机电设备设计与管理中机械故障诊断技术的应用。

根据相关资料,机械设备故障诊断技术根据原理可以划分为基于解析模型的故障诊断技术、基于信号处理的故障诊断技术和基于知识的故障诊断技术三种类型,这三种故障诊断技术依据其原理的不同适用的故障诊断条件不同。若需要故障诊断的机械设备的抽象模型已知,则可以采用基于解析模型的故障诊断技术;若机械设备的输入、输出信号已知,可以采用基于信号处理的故障诊断技术进行故障诊断;若无法建立诊断对象的定量模型也无法获取诊断设备的输入、输出信号,则可以采用基于知识的故障诊断技术。

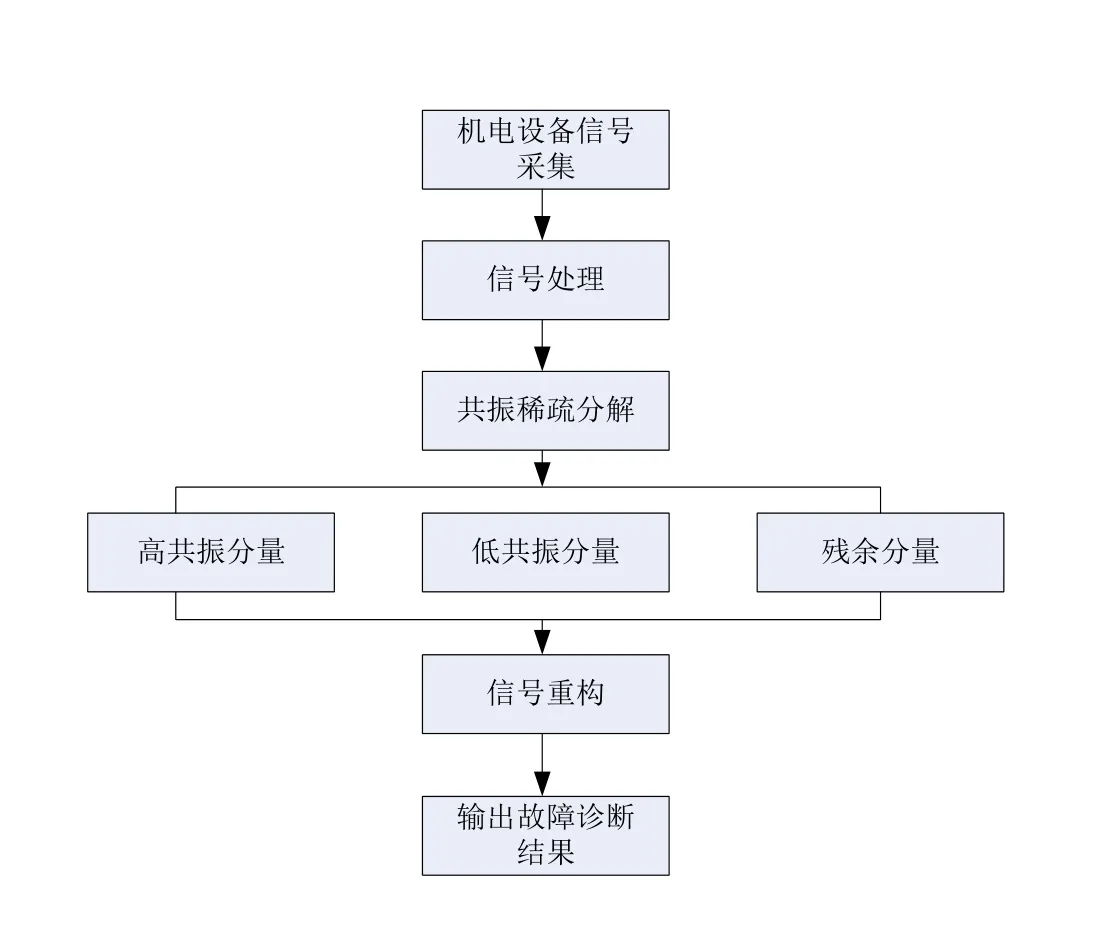

如今利用信号处理原理的故障诊断技术通过短时傅里叶变换、小波变换等信号处理方法结合时频域分析方法,实现了较为精准的信号故障诊断。其中,基于共振稀疏分解的故障诊断方法是利用矿山机电设备发生故障后,通过对信号采集装置采集到设备的振动信号进行共振稀疏分解。具体利用共振稀疏分解原理进行故障诊断的流程图如下所示[2]。

图1 共振稀疏分解故障诊断流程

由于在机械设备中,轴承、齿轮部件的振动信号更加容易被采集,而且轴承、齿轮部件极易受到其它连接部件的影响。除此之外,在设备的正常工作运行中,轴承、齿轮部件的磨损率较大,更容易出现故障,而这种故障诊断技术主要应用于对转动机械中的齿轮部件进行故障诊断,能够及时判断轴承、齿轮部件是否需要替换,降低相关部件的损耗几率。

现代机械设备向自动化、智能化、大型化方向发展,根据信号处理原理对大型复杂机械设备进行故障诊断时会受到机械内部其它部件运行时的影响,而大型机械设备的复杂构造,无法建立准确的设备系统模型,只能采用基于知识的故障诊断技术。随着人工智能技术的发展,利用人工智能进行知识的自动获取提高了故障诊断的准确率和效率。基于支持向量回归原理的机械故障诊断技术利用算法提取机械故障特征,再经由支持向量分类处理后,实现对机械故障的诊断。这种故障诊断技术的精度高、速度快,并且能够同时对复杂大型机械内部所有可疑故障位置同时进行故障诊断,诊断效率极高。而且随着机器学习相关领域研究的不断深入,通过引入专家系统可以在精准诊断出机械故障的同时给出较为详细的故障维修管理方案,进一步保障机械运行的平稳安全。

基于模型的故障诊断技术通过将诱拐诊断和一致性诊断相结合的形式,利用机械产生故障行为的因果模型作为分析对象,从而实现对机械故障的诊断。这种故障诊断技术的核心是对机械部件碰集的求解,即通过对机械故障特征集合、征兆与机械故障之间先验信息关系的定量或定性分析。利用相关改进算法能够进一步提高基于模型的机械故障诊断技术的精确度。但是这种故障诊断技术在诊断时无法灵活调整模型对待诊断对象的表征,而且在求解问题时,这种诊断技术的开销较大,只适用于对小型、简单、静态控制的机械系统进行故障诊断[3]。

根据以上分析内容,本文将结合实际研究矿山机电设备设计与管理中的机械故障诊断技术应用。

2 矿山机电设备设计与管理中机械故障诊断技术的应用

2.1 故障诊断在矿山机电设备设计中的应用

在矿山机电设备设计的过程中的机械故障诊断技术主要是应用于对设备控制的软件部分的相关参数进行监测以及故障诊断。在矿山机电设备运行的过程中,设备的控制参数出现故障时,会导致机电设备从软故障转变为硬故障,从而引发机械的重大故障。因此,在矿山机电设备设计中,对于容易发生振动的部件加装振动传感器采集这一类振动部件的振动频率信号,并将振动信号传输至设备的运行管理终端,从而利用基于信号分析的故障诊断技术对振动部件的工作状态进行监测和故障诊断。

对矿山开采使用的矿用高压异步机设计时采用基于模型的故障诊断技术和基于信号分析的故障诊断技术相结合的形式。在设计时首先根据矿山开采工程的相关参数,在计算机建模软件中对矿用高压异步机在工程作业时的具体过程进行建模。根据计算机建立的相关模型使用基于模型的故障诊断技术进行模拟故障诊断,根据故障诊断结果对实际的矿用高压异步机设计参数进行相对应的调整,从而实现在设计初期最大程度上避免因设计参数因素而导致矿用高压异步机出现故障。除此之外,在矿用高压异步机的结构设计时,加入传感器零件,以便于在矿用高压异步机使用时结合其它故障诊断技术,提升矿用高压异步机使用的可靠性。

对于矿用开采使用的大型设备,主要根据开采矿物的硬度、开采总作业量、日计划开采作业量等详细作业参数,通过数据定量建模的形式对开采设备在开采作业中容易出现大量磨损的部件的使用寿命进行估算。结合相关矿采工程历史数据,设计矿用开采各易磨损部件的使用寿命阈值。当实际使用时,根据设计的阈值及时 替换相关部件。

在矿井提升机的设计过程中,根据矿采工程作业规模,计算矿井提升机的最大承载重量,以及在最大承载重量下能够平稳提升作业的最大次数。设定矿井提升机的最大作业量,并在提升机上加装保险绳索,进一步保障矿井提升机在施工作业时的正常运行稳定。

除此之外,考虑矿用机电设备在工作时由于作业开采量较大,机械设备容易出现发热问题,因此机电设备在设计时需要考虑温度因素。当机械运行时超出设计的正常工作温度时,则考虑可能因为机械设备内部温度升高而导致机械出现故障。在矿山机电设备设计过程中应用多种故障诊断技术能够有效提升设备使用时故障排除效率,避免因设计缺陷影响矿山工程作业进度。

2.2 故障诊断在矿山机电设备管理中的应用

除了在矿用机电设备设计时应用故障诊断技术,在矿采施工作业时对设备的管理维护也需要应用故障诊断技术。

在矿用高压异步机日常工作作业时,主要采用局部放电检测技术、磁通检测技术、电流高次谐波技术三种基于信号处理分析的故障诊断检测技术综合对矿用高压异步机的作业状态进行故障诊断处理。在矿用高压异步机的日常作业过程中,对高压部件采用局部放电检测技术采集对应部件的脉冲信号变化量,经过分析后判断对应部件是否出现故障。对于高压异步机中的磁感应构件采用磁通探伤传感器采集损伤部件的磁通信号变化,并根据磁感应构件设计使用的材料特性,考虑材料本身特性造成的磁通信号非均匀性变化,以及温度、湿度等外界环境的影响,精准对磁感应构件进行故障诊断。由于矿用高压异步机的运行状态也受供电电网中电压、电流的影响,使用电流高次谐波技术对供电电网中的信号进行谐波分析,结合电网正常运行供电时的电压、电流信号谐波特征,从而完成对矿用高压异步机的故障诊断。

在矿用机电设备的管理过程中,对矿用通风机的故障诊断主要使用集成了信号监测、采集、故障诊断分析的专业故障诊断仪进行矿用通风机的日常运行状态故障诊断。当矿用通风机出现故障时,由故障诊断仪对故障位置、原因等进行详细检测,设备管理人员需要根据仪器显示的相关结果结合自身机械设备维修管理经验,对矿用通风机出现的故障进行处理。

矿采提升机的日常管理维护过程中,需要每日检测提升机械软件控制部分是否存在报错,并对软件控制部分进行运行故障诊断。除了对软件控制部分进行故障诊断,还需根据矿采作业人员的反馈对硬件部分的构件进行故障诊断。对于其它小型或特殊用途的机电设备主要采用故障检测仪、人工经验监测、无损检测等多种方法 进行故障诊断,建立完善的故障分析与排除机制,从而定时养护、更换、维修故障率较高的机电设备机械构件。通过在矿山机电设备的日常管理中应用多种故障诊断技术能够有效提高机械设备的使用寿命,保证矿山工程的安全生产。

以上内容,即为本文对矿山机电设备设计与管理中机械故障诊断技术的应用的研究。3 结语

矿山机电设备的设计性能和运行状态对矿山开采工程的正常开展十分重要。在矿山机电设备的设计和使用运行的过程中,都需要应用到机械故障诊断技术。通过应用针对不同设备部件的诊断技术,能够维护设备在矿山工程中的日常运行,避免因机电设备故障导致矿山工程停工或出现施工危险。在未来的研究过程中仍需要针对当前故障诊断技术的确定进行深入研究,以提高故障诊断技术的使用精度。