不锈钢点蚀与缝隙腐蚀评价技术研究及其应用

2021-01-04刘园园孙阳庭蒋益明

刘园园 吴 烜 孙阳庭 李 劲 蒋益明

(复旦大学材料科学系,上海 200433)

不锈钢问世百余年来,在科技进步与市场发展的多方面推动下,已经发展出5大类、近百种牌号,形成了一个产量最大、应用最广的耐蚀合金体系。当前,不锈钢新产品的开发可以归纳为两种思路。一是进一步提高不锈钢的合金化程度,开发耐蚀性更好的超级不锈钢,走高性能、高质量、长寿命的路线,并通过长期服役和低维护成本来实现经济性。二是开发经济型不锈钢,在保持原有耐蚀性和力学性能的基础上,对合金成分进行优化,降低价格较贵的合金元素(Ni、Mo、Cr等)的含量。

不锈钢新产品的开发与合理应用有赖于成熟完善的腐蚀评价体系。然而,面对不锈钢新产品的出现、微观组织的复杂化以及应用环境与性能要求的多样性,传统的电化学评价技术已不能满足腐蚀研究及大量系统腐蚀数据积累的需要。在此背景下,针对不锈钢新产品开发与应用的实际需求,改进和创新不锈钢腐蚀评价技术、探究不同因素影响下局部腐蚀发生的临界条件、积累大量系统腐蚀数据指导不锈钢的开发及应用,对现阶段我国不锈钢腐蚀研究工作具有重要意义。

点蚀和缝隙腐蚀是不锈钢常见的两种局部腐蚀失效形式,也是工业装备失效案例中最重要的两种诱因。因此,本文重点关注了不锈钢的点蚀和缝隙腐蚀,简要介绍其影响因素和临界条件,讨论相关ASTM评价标准的钢种适用条件及局限,并着重介绍了近3年来复旦大学腐蚀实验室在不锈钢点蚀和缝隙腐蚀评价新技术开发及应用方面的部分研究工作。

1 影响不锈钢点蚀和缝隙腐蚀的因素与临界条件

影响不锈钢腐蚀行为的主要因素有钢的合金成分、组织结构、加工条件及环境因素。环境因素包括不锈钢表面接触的电解液的介质类型、浓度、电位及温度等,它们是影响不锈钢点蚀和缝隙腐蚀的共性因素。不锈钢表面钝化膜的存在赋予了不锈钢在一般性条件下的环境侵蚀抗力。而当某一环境因素的严苛程度超过不锈钢所能承受的临界条件时,点蚀和缝隙腐蚀可能会迅速萌生并扩展[1-2]。不锈钢点蚀和缝隙腐蚀的研究重点在于探究不同因素影响下点蚀和缝隙腐蚀发生的临界条件,直观评价不锈钢的点蚀和缝隙腐蚀性能,同时深入研究它们的发生机制,理解点蚀和缝隙腐蚀的本质,并在此基础上对不锈钢的腐蚀失效行为进行预测和防护(寿命预测与指导装备选材等)。

不锈钢点蚀和缝隙腐蚀的萌生和发展具有典型的温度依赖性。Brigham早在1974年就提出温度作为点蚀和缝隙腐蚀的临界条件的可行性[3-4]。当不锈钢所处环境温度高于某一温度时,点蚀会在较短时间内萌生和发展。通常使用临界点蚀温度(critical pitting temperature, CPT)来描述温度对不锈钢点蚀的影响,即当环境温度低于CPT时,不锈钢通常不会发生点蚀。同样,对于具备缝隙条件的不锈钢,也存在着类似的临界温度,称为临界缝隙腐蚀温度(critical crevice corrosion temperature, CCT)。且这一临界条件对电解液介质条件、试验时间和电位变化不敏感,而与合金成分密切相关,被广泛应用于评估各种不锈钢的耐蚀性[5-7]。如图1所示[8],在氯离子环境下测得的不同种类不锈钢的临界点蚀/缝隙腐蚀温度和耐点蚀当量(pitting resistance equivalent number, PREN)表现出一致的规律。

图1 氯离子环境下不同种类不锈钢的临界点蚀/缝隙腐蚀温度与PREN值[8]

点蚀电位和再钝化电位也是不锈钢腐蚀评价中常用的临界条件[9-11]。在氯离子环境下,不锈钢点蚀电位随着溶液pH值的增大而增大,即随着溶液从酸性变为碱性,不锈钢耐点蚀性能提高[9]。在中性环境下,不锈钢点蚀电位随着溶液中Cl-浓度的增大而减小,即随着溶液中氯化物浓度的升高,不锈钢耐点蚀性能下降。通常,不锈钢点蚀电位(EP)与溶液中Cl-浓度([Cl-])的对数值呈线性关系[9,12]:EP=A-Blog[Cl-],式中A、B为与温度相关的常数。工业上还常采用化学浸泡法测定不锈钢发生点蚀或缝隙腐蚀的最小氯离子浓度作为评价不锈钢局部腐蚀抗力的重要指标。不锈钢点蚀和缝隙腐蚀的临界温度与氯化物浓度的对数值也呈线性关系[13]。

2 不锈钢腐蚀评价标准方法与钢种适应性

在已有的工作中,科研工作者们总结开发了多种技术手段来评价不锈钢的耐点蚀和缝隙腐蚀性能[8]。其中多种经典方法已得到学术界的广泛接受,被审核修订为标准测试方法。这些标准方法有着大量试验与应用数据的支撑,可信度很高,是不锈钢腐蚀性能评价与机制研究中不可或缺的一环。但是,不锈钢品类繁多,性质性能跨度很大,几乎没有一种方法可以简单地推广应用到所有不锈钢中。因此,下文以国际上通用的ASTM标准为例,对经典的不锈钢点蚀与缝隙腐蚀评价标准方法及其适应性进行简单总结。

2.1 ASTM G48-11[14]

该标准介绍了评价不锈钢在氧化性含氯环境下的耐点蚀和耐缝隙腐蚀性能的标准方法。所介绍的化学浸泡法测试材料临界点蚀温度和临界缝隙腐蚀温度是评价不锈钢耐点蚀与缝隙腐蚀性能的经典方法。由于溶液温度限定在0~100 ℃之间,即测试窗口温度,该标准中的CPT法适用于耐蚀性能介于通用316奥氏体不锈钢(UNS S31603)和超级不锈钢(例如UNS S44735)之间的材料的性能评价。耐蚀性能优于或劣于这一区间的不锈钢采用该标准均无法测得有效数据。CCT法则适用于耐蚀性能接近或优于2205双相不锈钢的材料。另外,化学浸泡法还存在着数据精度低、结果重现性差、试验作业量大等问题。因此该方法多在工程应用中使用,在最新的不锈钢腐蚀研究工作中较少报道。

2.2 ASTM G61-86[15]

该标准介绍了采用循环动电位极化曲线测试铁基、镍基、钴基合金在卤素离子环境下的点蚀和缝隙腐蚀性能的标准方法。所介绍的循环动电位极化曲线与Tafel曲线是不锈钢腐蚀研究中广泛应用的测试方法。通常在含有卤素离子的介质中测试不锈钢试样的循环极化曲线时,在某一阳极临界电位上,电流密度突然增大,点蚀发生,该电位称为点蚀电位EP。发生点蚀后,将电位向负方向回扫,在某一电位处由于不锈钢表面重新钝化,电流下降,所对应的另一特征电位称为再钝化电位Erp。点蚀电位和再钝化电位可用于表征不锈钢耐点蚀性能,EP与Erp值越正,材料耐点蚀性能越好。然而,EP的测量需要在高于不锈钢CPT的温度下进行,否则试样将不发生点蚀而是在更高的电位发生过钝化[9,16]。

2.3 ASTM G78-15[17]

该标准介绍了可供参考的化学浸泡方法用以研究耐蚀合金发生缝隙腐蚀的各项影响因素。将设置好缝隙条件的试样浸泡在模拟海水中,控制温度和时间,对测试后试样的表面形貌、成分及失重进行表征计算和对照分析,即可得到相关数据。影响缝隙腐蚀的因素较多,因此该标准在测试方法的设置上灵活性很大,有希望更全面地了解影响缝隙腐蚀的因素与发生机制。采用模拟海水条件的方法进行研究,虽然更接近腐蚀发生的自然条件,但引入了更多的不确定性,难以控制单一变量,且试验作业量大,结果重现性差,不利于科学分析的深入展开。

2.4 ASTM G150-13[18]

该标准介绍了采用电化学方法测试临界点蚀温度来评价不锈钢等耐蚀合金耐点蚀性能的标准方法。这种方法精确高效,被科研工作者们广泛用于产品验收、合金开发、工艺控制等。但是,电化学CPT测试同样有一定的适用范围限制,待测材料的腐蚀性能应介于316不锈钢(UNS S31600)和6% Mo不锈钢(例如UNS S31254)之间。同时,随着材料耐蚀性的提高,CPT升高,测试的准确性下降。

2.5 ASTM G192-08[19]

该标准介绍了采用多步骤的电化学极化测试评价耐蚀合金缝隙腐蚀再钝化电位的标准方法。该测试综合了动电位极化、恒电流极化和恒电位极化3个阶段,又称为Tsujikawa-Hisamatsu 电化学测试,简称THE测试。THE测试方法的建立源于对Alloy 22(UNS N06022)的系列研究,后来逐渐扩展到其他耐蚀合金体系。该方法有效避免了循化极化测试中试样发生钝化而非缝隙腐蚀造成的干扰,可用于评价不同合金的耐缝隙腐蚀性能,也可用于研究影响缝隙腐蚀的多种因素。但是,THE测试相比以往的电化学方法更加复杂和耗时,仍有很大的改进空间。

3 不锈钢点蚀和缝隙腐蚀电化学评价技术的改进与创新

如2节所述,不锈钢点蚀与缝隙腐蚀的标准评价方法包括化学浸泡和电化学测试两类。电化学测试方法具有快速评价、复现性好、数据清晰准确、高通量等优点,在科学研究中受到更多的关注。考虑到不锈钢局部腐蚀行为的复杂性,仅仅采用推荐的标准方法远不能满足科研工作的需求。研究者们在已有方法的基础上,探索出了更多的电化学测试方法来研究不锈钢的点蚀与缝隙腐蚀行为。

电化学CPT测试方法无法应用于经济型不锈钢与超级不锈钢的点蚀评价,研究者们对此提出了优化方法。郭妍君[20]在研究经济型双相不锈钢2002耐点蚀性能时,将阳极电位从700 mVSCE降低到250 mVSCE,得到了钢的临界点蚀温度数据。刘祎芃[21]设计在1 M NaBr溶液中测试254超级奥氏体不锈钢的CPT。超级不锈钢在NaBr溶液中的CPT显著降低[22]。Steinsmo等[23]采用CPT电化学测试了高合金不锈钢的CCT。韩冬[24]采用电化学方法测试了多种双相不锈钢的CCT。

在缝隙腐蚀方面,Mishra和Frankel[25]基于对Alloy 22的研究,提出了在THE测试基础上改进的动电位-恒电流-动电位测试(PD-GS-PD)。PD-GS-PD测试将THE测试中冗杂耗时的恒电位极化步骤简化为动电位极化,大大提高了试验效率。除恒电位、恒电流测试外,常见的电化学测试方法还有交流阻抗谱、微区电化学测量、电位脉冲技术、电化学噪声等[26-27]。复旦大学腐蚀实验室近年来也开发和实现了一批不锈钢点蚀和缝隙腐蚀电化学评价新技术,下文将对该部分研究工作进行简要介绍。

3.1 恒电位脉冲测试技术[28-29]

恒电位脉冲测试(potentiostatic pulse test, PPT)是在试样表面施加脉冲电位,研究其电流响应的一种技术。在测试过程中,可通过控制脉冲电位的幅值、占空比、个数及溶液温度等参数来控制点蚀的形态(稳态点蚀或亚稳态点蚀)、尺寸(微米或亚微米)、数量等。PPT技术可有效分析焊接接头不同区域的耐蚀性差异[27,30]。

在本实验室最近的工作中,Sun等[28]利用PPT技术研究了经过不同时间时效处理的317L不锈钢的耐点蚀性能,实现了点蚀抗力相近的试样的精细化评价。用传统的点蚀电位、临界点蚀温度方法评价该系列试样,会出现CPT和Eb的测量结果离散性较大、试样间点蚀性能差异难以揭示的问题。而采用PPT技术,依据317L钢的稳态点蚀临界条件,选择合适的高电位和低电位以及相应的持续时间,可以在试样表面诱发点蚀,且点蚀会立即再钝化。若干个循环之后,对试样表面点蚀的尺寸和数量进行统计,可区分该系列试样点蚀性能的差异。Chen等[29]还系统研究了恒电位脉冲测试条件(时间、周期和电位参数)对不锈钢点蚀行为的影响,阐明了整个测试过程中点蚀的发生过程。

3.2 点蚀再钝化温度评价法[31]

不锈钢再钝化温度的研究不仅是对不锈钢点蚀临界条件的探索,也与点蚀萌生与发展的内在机制相关。再钝化温度的概念可以引申为不锈钢腐蚀自修复的临界条件。当电位条件一定,不锈钢处于这一温度以下时,钝化膜具有自修复的特性,无论是温度意外波动引发的点蚀还是机械损伤导致的钝化膜破坏,都能迅速再钝化,而不会引发持续性的腐蚀。

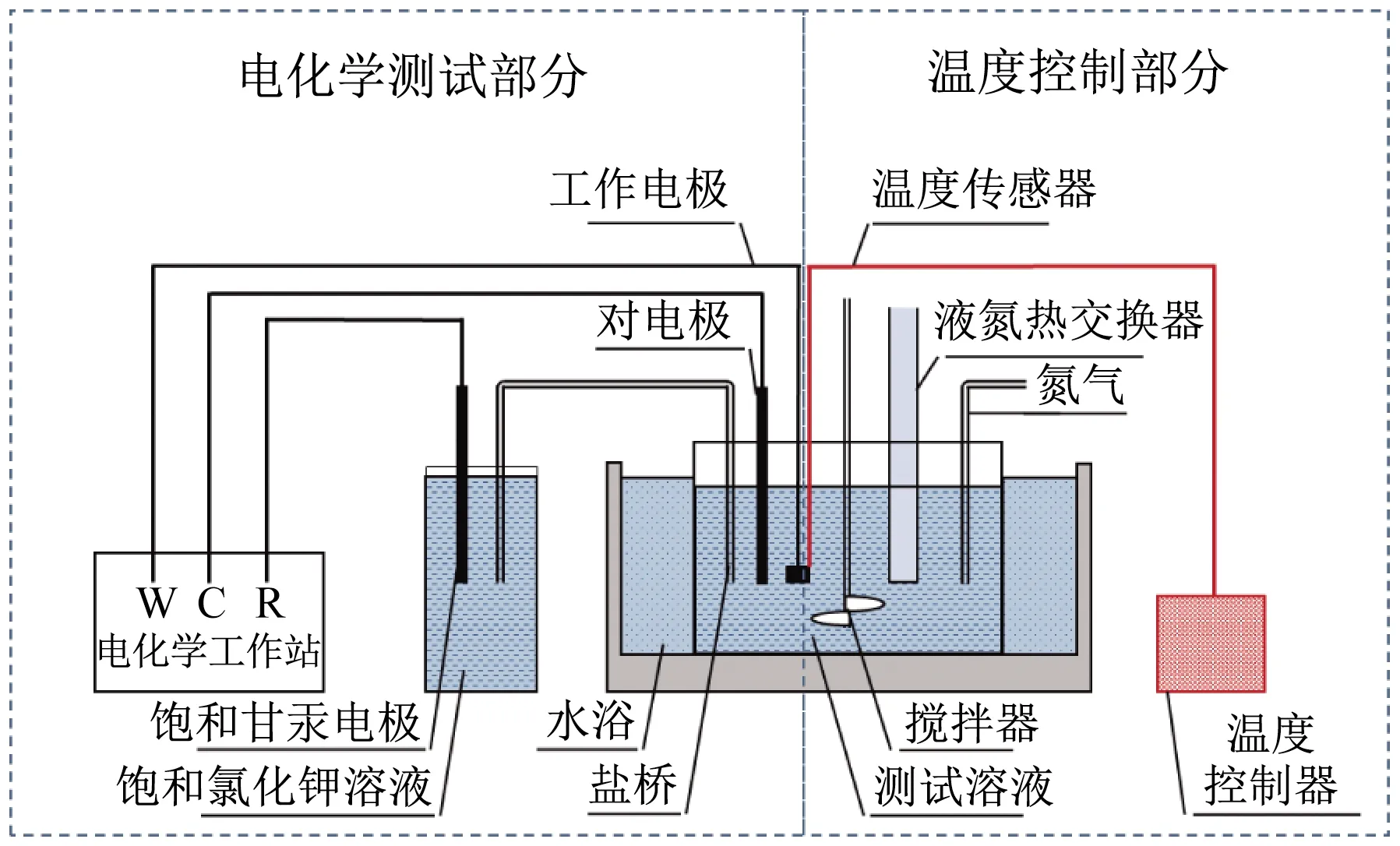

采用温度脉冲测试法表征不锈钢的点蚀再钝化温度。本实验室搭建的快速温度响应电化学测试系统如图2所示,由电化学测试系统和温度控制系统两部分组成。利用电解池外部水浴和内部热交换器共同作用,实现测试体系可控升温和快速冷却。首先将试样在20 ℃、-900 mVSCE电位下阴极极化2 min;随后在20 ℃电解液中静置10 min,直至开路电位稳定;最后在工作电极施加700 mVSCE的阳极电位,同时记录电流密度。在恒电位步骤中将温度脉冲施加到测试系统中,系统以1 ℃/min的速率升温。当试样表面发生点蚀、电流密度达到1 mA/cm2时,将温度控制系统切换为冷却模式。系统以恒定速率冷却至20 ℃或阳极电流密度下降至钝化状态。至此,单次温度脉冲完成。基于不锈钢在温度控制下的点蚀与再钝化行为,采用单次脉冲测得的临界点蚀温度(CPT)和再钝化温度(Tr)评价不锈钢的点蚀与再钝化性能。

图2 温度脉冲测试装置示意图

试验测得AISI 317L、AISI 904L、DSS 2205、DSS 2507钢的Tr值分别为18、33、42和62 ℃,而耐蚀性稍差的钢种(如444)在该体系下无再钝化行为。DSS 2205钢的Tr值随着温度脉冲下降速率的减小先增大后减小。在多次温度脉冲下,Tr值随着温度脉冲次数的增加而减小,首次温度脉冲时的CPT值总是略高于后续脉冲测得的CPT值。该恒电位法可以给出不锈钢在温度控制下再钝化行为的更多信息,并得到Tr值作为再钝化性能的评价标准。Tr比CPT更低,为评估不锈钢的耐点蚀性提供了更严格的临界条件,对高性能不锈钢在严苛环境中的可靠性评价有重要意义。

3.3 临界点蚀氯离子浓度测试[32]

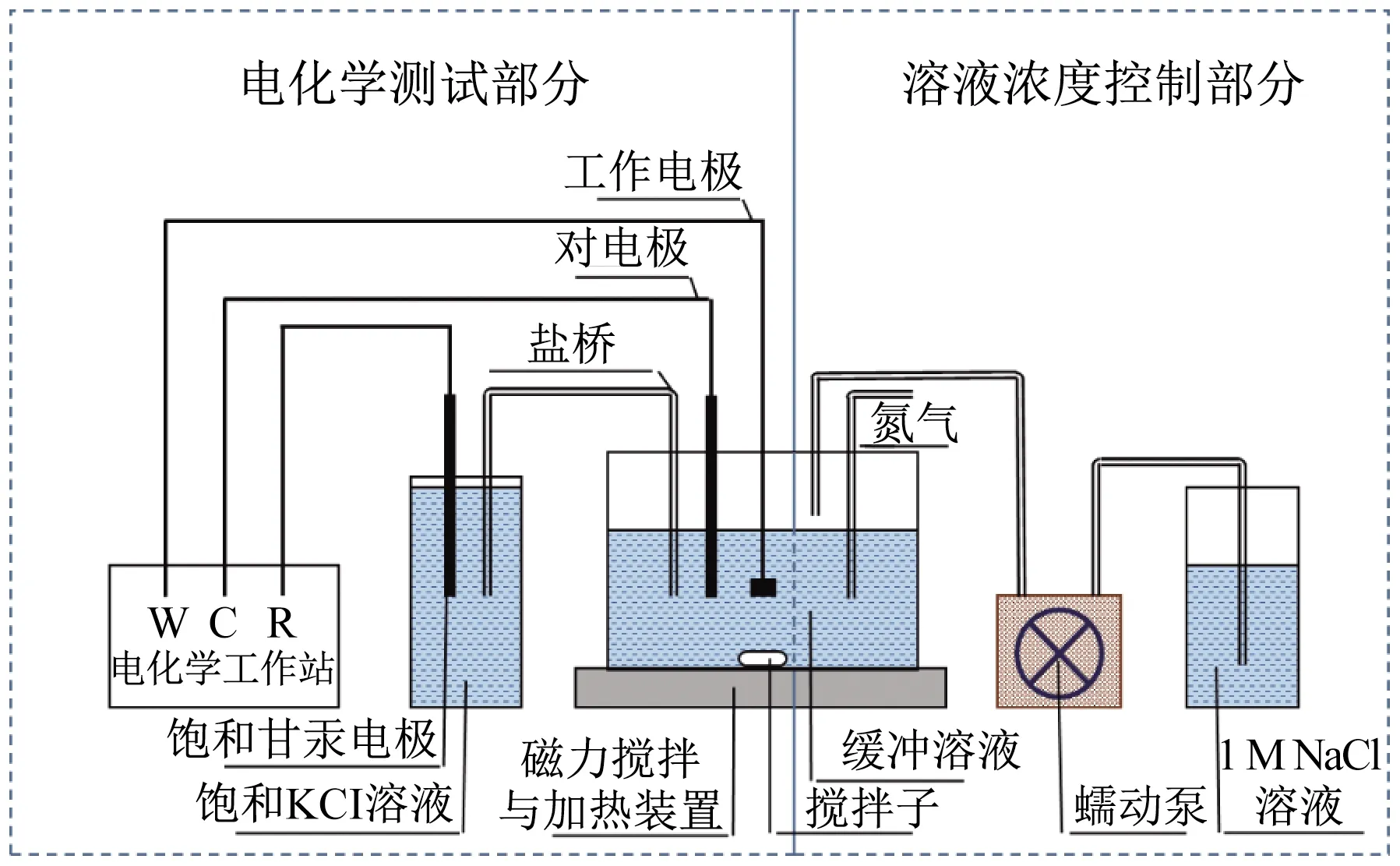

临界氯离子浓度测试装置如图3所示,分电化学测试系统和溶液浓度控制系统两部分。测试中,采用500 mL、0.02 M硼酸盐缓冲溶液(pH=8.86)作为初始溶液。将待测试样作为工作电极连接体系后,首先在-900 mVSCE电位下阴极极化2 min;然后将试样静置10 min,直至开路电位稳定;最后施加500~800 mVSCE的阳极电位并记录电流密度。测试在恒温下进行,温度20~50 °C。当阳极极化测得的电流密度稳定在1 μA/cm2以下时,开启蠕动泵将1 M NaCl溶液以恒定速率添加到电解池中。随着电解池中氯离子浓度的逐渐增加,在某一浓度下,点蚀或缝隙腐蚀迅速萌生并发展,此时试样所处的氯离子浓度即为临界点蚀/缝隙腐蚀氯离子浓度。

图3 临界氯离子浓度测试装置示意图

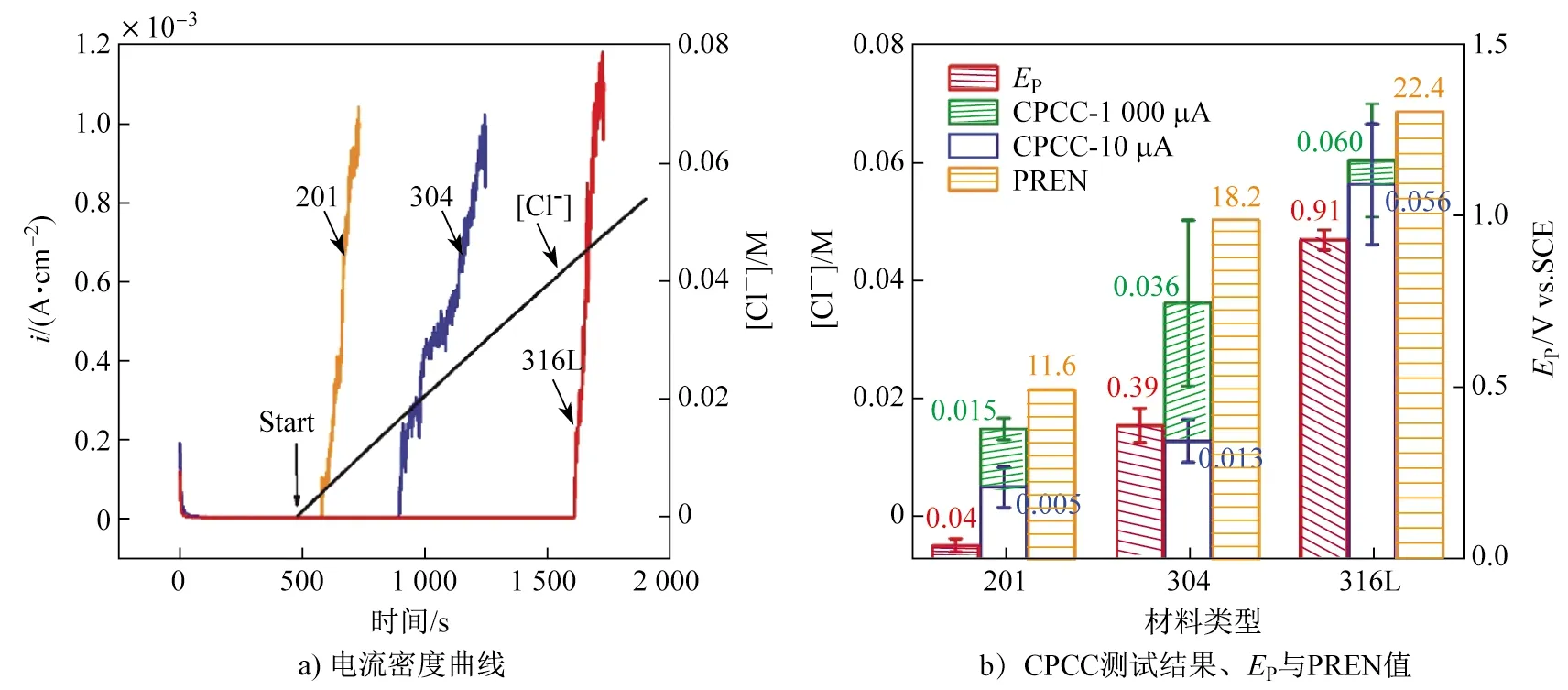

在50 ℃、700 mVSCE阳极电位下对AISI 201、AISI 304和AISI 316L不锈钢进行临界点蚀氯离子浓度(CPCC)测试,结果如图4所示。3种材料的EP、CPCC和PREN值均呈现出相同的变化规律,说明CPCC测试可有效评估不锈钢在氯离子环境下的耐点蚀性能。CPCC测试中溶液的氯离子浓度可以跨越0~3 M的大范围(本文未涉及更高浓度的测试,提高NaCl溶液的浓度即可实现这一需求)。对于耐蚀性很差的不锈钢,CPCC测试也可以给出有效的参考值。CPCC测试几乎适用于超级不锈钢以下的所有不锈钢,为不同不锈钢耐点蚀性能的比较提供了一个范围很大的度量参数。

图4 不同种类不锈钢的CPCC测试结果

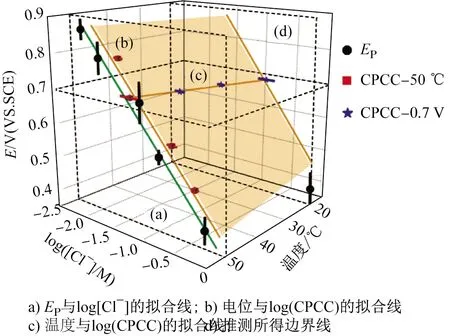

将不同温度、电位和氯离子浓度([Cl-])下AISI 304不锈钢的点蚀临界条件(CPCC和EP值)汇总,绘制了AISI 304不锈钢的点蚀临界条件平面如图5所示。该平面集合了EP与log[Cl-]之间的线性关系,电位与log(CPCC)之间的线性关系,以及温度与log(CPCC)之间的线性关系,可以全面地评价不锈钢的耐点蚀性能,对不同条件下AISI 304不锈钢点蚀的预测、预防提供指导。当材料设备存在点蚀风险时,可以借助该图做出最优选择,通过降低氯离子浓度、或控制温度、或降低施加电位、或同时调节多项因素,甚至更换材料来避免腐蚀失效。

图5 AISI 304不锈钢的点蚀临界条件汇总

3.4 临界缝隙腐蚀氯离子浓度测试[33]

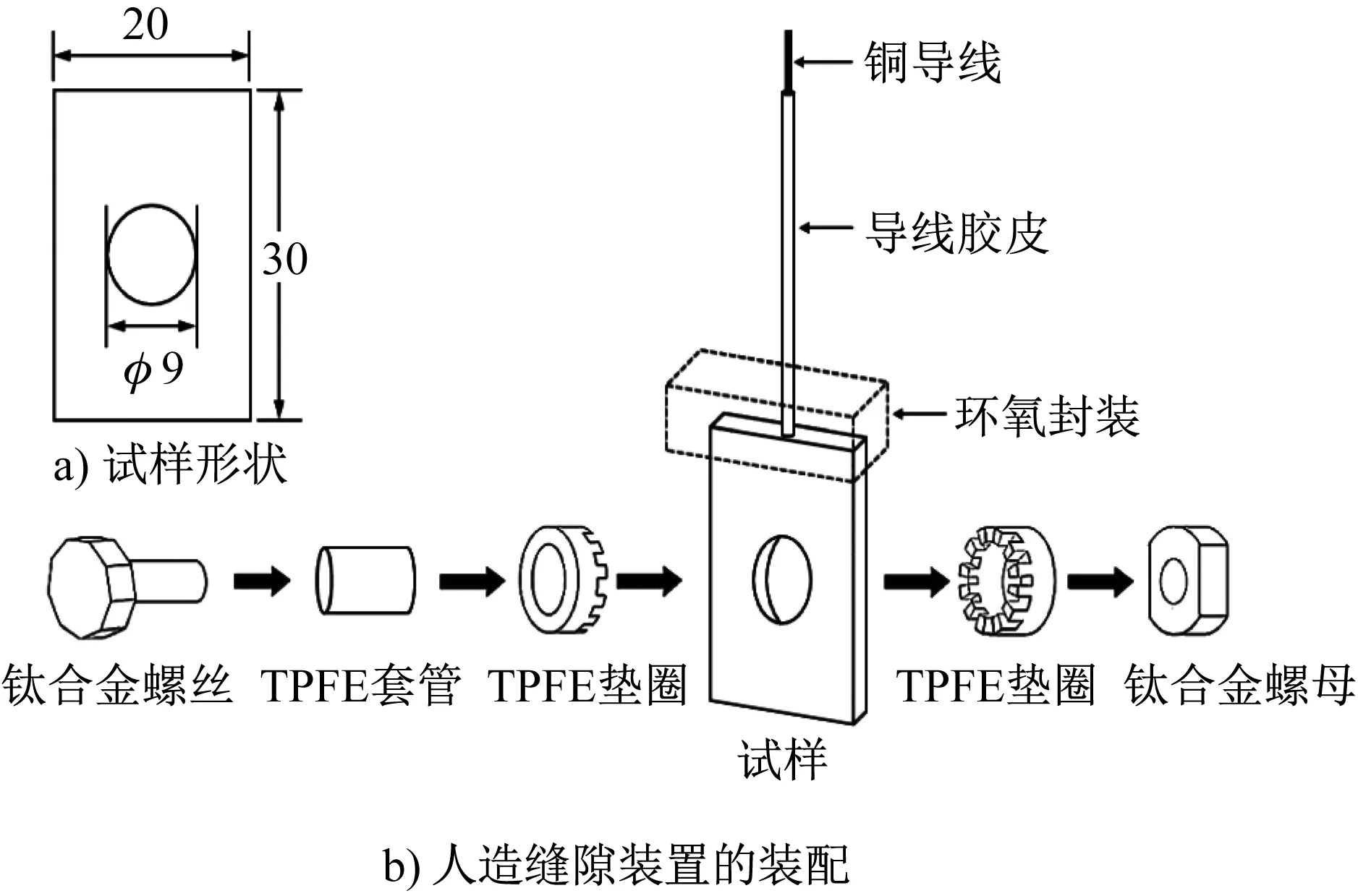

虽然缝隙腐蚀的萌生更多依赖于特定的裂缝几何结构和闭塞区内的pH值下降,但是基体溶液中的氯化物浓度也对不锈钢的耐缝隙腐蚀性能影响很大[10,34-36]。利用缝隙发生装置(如图6所示)在试样上形成人工缝隙,在临界氯离子浓度测试中使用装配好缝隙发生装置的试样作为工作电极,即可通过恒电位法获得不锈钢的临界缝隙腐蚀氯离子浓度(CCCCREV),用于不锈钢耐缝隙腐蚀性能的评价。

图6 缝隙腐蚀测试试样示意图

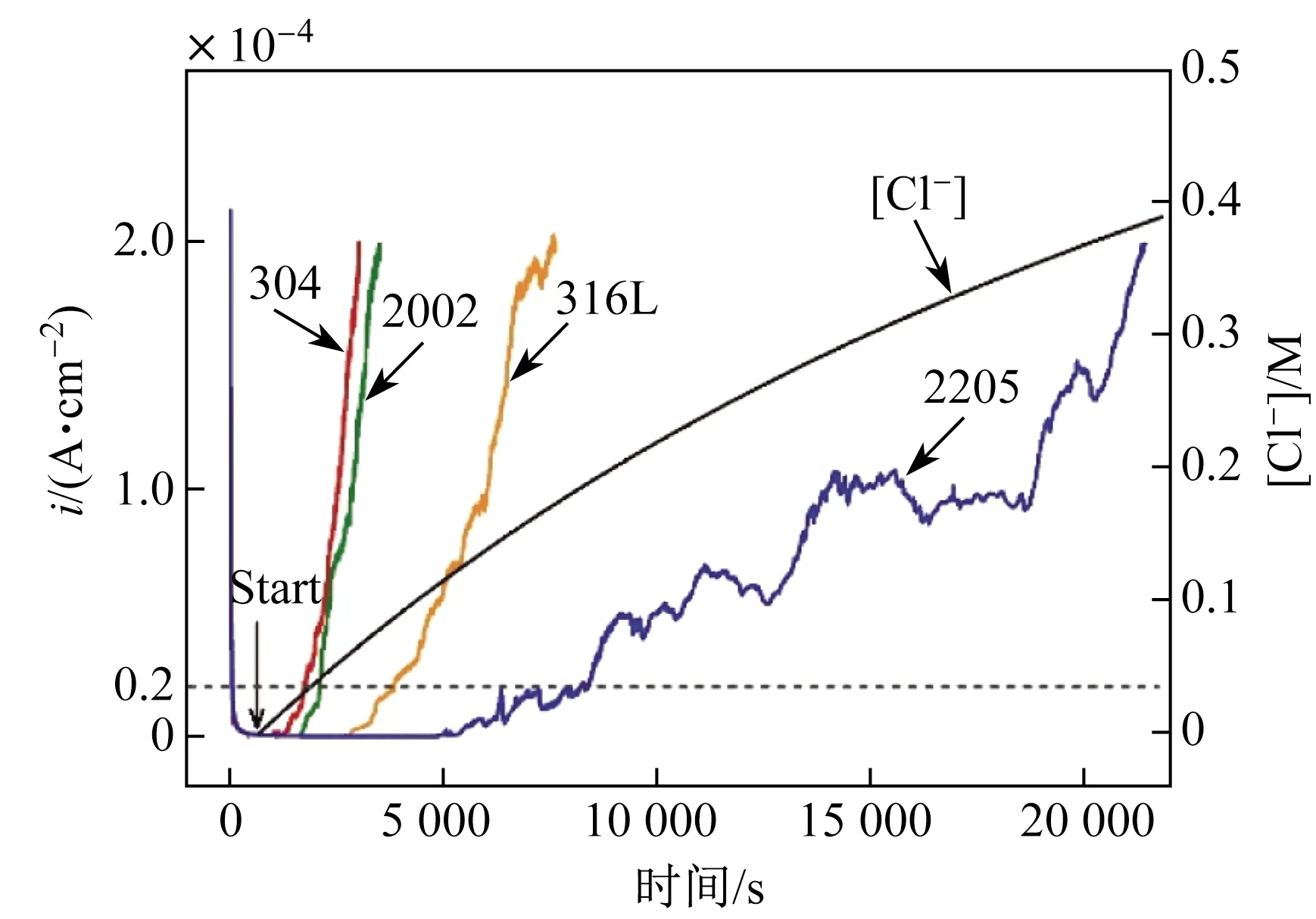

图7为4种不锈钢缝隙腐蚀试样在50 ℃硼酸盐缓冲溶液中、700 mVSCE恒电位下随溶液中氯离子浓度变化的电流密度曲线。从图中Start点开始,将1 M NaCl溶液以0.001 5 mL·s-1的速率泵入电解池中。随着溶液中氯离子浓度的逐渐增加,电极表面的电流密度起初没有变化。一段时间后,当溶液中的氯离子浓度达到某一数值后,电流密度开始缓慢上升,说明缝隙腐蚀开始发生和发展。定义测试中电流密度达到20 μA/cm2时对应的溶液氯离子溶度为不锈钢的临界缝隙腐蚀氯离子浓度,记为CCCCREV。缝隙腐蚀发生得越迟,发展得越慢,临界氯离子浓度越高,不锈钢耐缝隙腐蚀性能越好。临界缝隙腐蚀氯离子浓度包含了基体溶液氯化物浓度和缝隙腐蚀孕育期的影响,是不锈钢耐缝隙腐蚀性能的有效评价指标。

图7 4种不锈钢缝隙腐蚀试样在50 ℃硼酸盐缓冲溶液中、700 mVSCE恒电位下随溶液中氯离子浓度变化的电流密度曲线

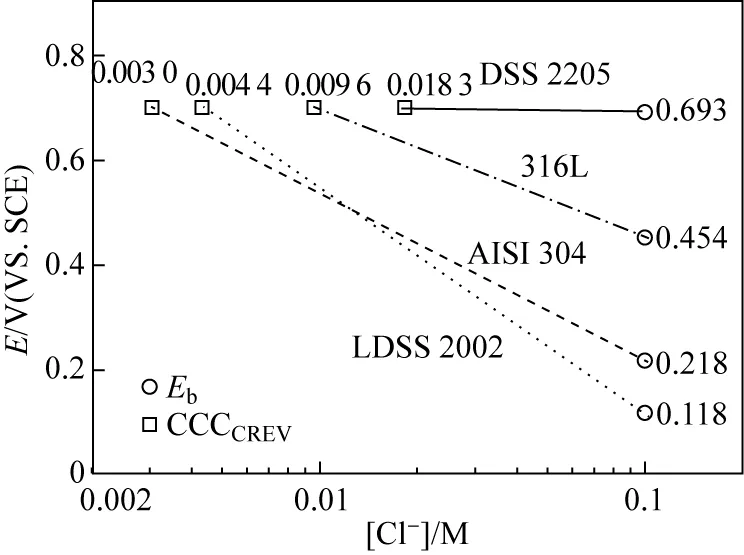

将不锈钢的临界缝隙腐蚀氯离子浓度与缝隙腐蚀破裂电位(Eb)相结合,绘制出如图8所示的缝隙腐蚀临界条件线。利用Eb和CCCCREV以及Eb与log[Cl-]之间的线性关系,评价和预测不锈钢的耐缝隙腐蚀性能。图中AISI 304和AISI 316L钢的临界条件直线斜率相同,说明它们的缝隙腐蚀发展机制相同,或受相同因素的影响。LDSS 2002钢的临界条件直线斜率更大,说明其缝隙腐蚀可能对环境中的氯离子更敏感。DSS 2205钢的临界条件直线几乎与横坐标平行,说明其缝隙腐蚀受电位影响远大于溶液中氯离子浓度的影响。这些结果为不锈钢在腐蚀性环境中的应用也提供了很好的指导和参考。例如DSS 2205钢在设计使用时应避免缝隙结构,降低IR降的影响;LDSS 2002钢对溶液中的氯离子浓度更为敏感,需做好环境监测和控制。

图8 4种不锈钢发生缝隙腐蚀的临界条件汇总

4 结束语

本文所述研究工作主要针对不锈钢点蚀和缝隙腐蚀敏感性评价。不锈钢品类繁多,耐蚀性能差异大,在某一条件下采用单一方法评估多数不锈钢的耐点蚀和耐缝隙腐蚀性能几乎不可能。在总结分析现有ASTM标准方法的钢种适用性和局限性的基础上,列举了4种不锈钢点蚀和缝隙腐蚀评价新技术及其应用实例,以期作为常规评价技术的补充,服务于我国不锈钢新产品开发、服役适用性评价及装备选材等。

致谢:感谢国家自然科学基金委、宝武研究院焊接与腐蚀防护技术研究所,福建青拓特钢技术研究有限公司、上海电气集团中央研究院、上汽集团、中船重工711所的支持和帮助。