汽车车轮螺栓的开发和制造

2021-01-04钟云龙周大骞魏书豪刘腾轼

钟云龙 孙 勇 潘 黎 周大骞 魏书豪 刘腾轼

(1.内德史罗夫紧固件(昆山)有限公司,江苏 昆山 215300;2.上海大学材料科学与工程学院,上海 200444)

紧固件是汽车的基础件之一,按其使用中的重要性可分为关键紧固件和一般紧固件,前者的质量直接影响整车的性能和安全性[1-2]。车轮是承受汽车质量及运行冲击力的关键件,其紧固件用于连接轮毂和轮辋,如果在行驶中失效,将严重危及车辆的安全行驶,因此是关键性零件[3-4]。车轮紧固件的失效形式通常有螺纹滑丝、螺纹处开裂和头部断裂等。失效原因主要与其质量及螺纹装配扭矩不达标,材质、力学性能、尺寸、摩擦因数、热处理、螺纹精度、表面粗糙度、硬度、抗疲劳性能及润滑等多种因素有关[5-9]。为促进汽车关键紧固件制造水平的提高,本文论述了某型汽车车轮螺栓的制造工艺及质量管控,以供同行借鉴。

1 车轮螺栓的结构设计

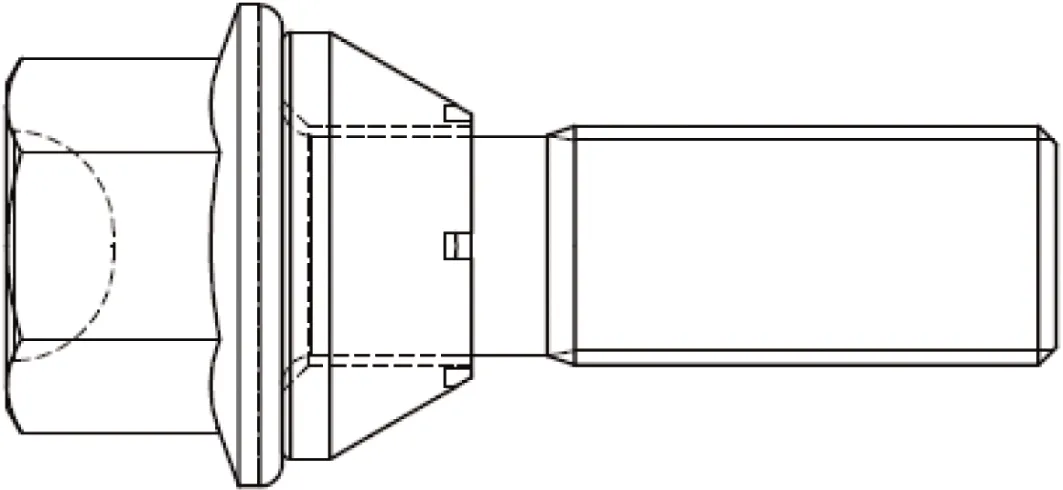

轻量化已成为汽车行业的发展趋势,为减轻质量,车轮螺栓的六角安装部位通常设计成中空结构,而锥面或球面结构是对中性和防松性的要求。锥面车轮螺栓的对中性比平面螺栓更好,可保证车轮螺栓与轮毂安装孔具有较高的同心度,防止车轮跳动。因此,乘用车固定车轮螺栓一般为带有较大角度的锥面或球面六角法兰面螺栓,常用规格有M12×1.25、M12×1.5及M14×1.5等。锥面的端面等效直径比平面螺栓大,防松性能更好,但锥面或球面的冷镦成形有难度。根据以上因素开发了M14×1.5-6g套垫组合车轮螺栓结构,如表1和图1所示。

表1 车轮螺栓的技术参数

图1 车轮螺栓简图

2 材料

车轮螺栓用钢既要具有足够的淬透性,又要能通过热处理获得良好的力学性能,即具有一定的强度、良好的塑性、韧性及较高的抗弯强度,以免使用中松弛[10]。生产实践表明:紧固件的力学性能与调质后的显微组织密切相关,淬火获得90%以上的马氏体才具有优良的力学性能。合金元素如Cr、Mn、B等能有效提高钢的淬透性;Cr、Mo、Ti、V等元素不仅有利于形成弥散碳化物起强化作用,还可以提高塑性和韧性,Mo还能抑制回火脆性[11]。另外,选材时还需考虑成本和加工性能等因素。由于热轧态盘圆存在如下问题:(1)材料外圆尺寸公差大;(2)“失圆”或者粗细不均匀,难以通过精密的冷成形模具;(3)表面氧化皮影响紧固件冷锻模具的使用寿命。因此生产前需对原材料进行改制,含硼10B33钢热轧材仅需一次退火和一次拉拔即可冷镦加工,成形性良好,可降低制造成本。综合考虑各种因素后,选择了10B33钢,实践表明其加工工艺稳定,能达到车轮螺栓的质量要求。

3 成形和质量管控

3.1 冷镦

车轮螺栓的成形、螺纹加工设备及模具(生产工艺及设计)是确保其质量的关键点。为了确保高精密六角法兰螺栓和锥形垫片达到技术要求,选用了内德史罗夫高精度多工位自动一体冷镦机,其高精度控制系统不仅能提高生产率、产品表面质量和尺寸精度,还可节约金属材料,降低成本,确保金属纤维形成特定形状的流线和产品的抗拉强度。根据产品结构和镦锻比确定加工工艺,主要有镦粗、缩细和正挤等。开发的车轮螺栓及垫圈的冷镦工艺如表2所示。

表2 车轮螺栓和垫圈的冷镦工艺图

3.2 冷镦过程的质量管控

设计冷镦工步和模具时,要注意材料变形量的分配,避免产品在冷镦时产生叠层。在检验过程中要重点检验头下R的大小和形状是否规则,其次金属流线是否连续,如图3所示。内德史罗夫设备的在线监测装置可以监控每个工位的模具压力和生产信息,及时发现不合格品。

图3 正常的螺栓金属流线

3.3 螺纹加工及质量管控

螺纹的加工质量影响车轮紧固件的连接可靠性和互换性,必须严格控制。鉴于所开发的螺栓螺纹精度为6g公差,加工螺纹时需控制其精度达到6e公差的要求。检验螺纹要使用环规,通常分为通规和止规。通规用于检测和控制中径和小径的最大尺寸,止规用于检测和控制中径的最小尺寸。判断螺纹工件是否合格的方法为:通规可顺利旋入工件,止规旋入工件不超过两扣。为保证精度,环规需定期用螺纹校对规TS和ZS进行校对。

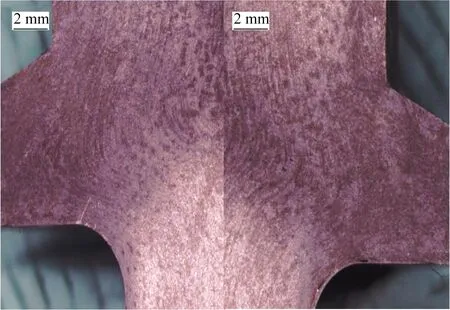

螺纹的主要加工缺陷有乱扣、中径尺寸超差、大径尺寸超差、斜扣、折叠、双牙尖等。螺纹折叠需要通过金相法检验,如图4所示。

图4 采用金相法检验螺纹质量

3.4 热处理

3.4.1 热处理工艺

车轮螺栓和垫片均需调质处理,对原材料、炉温控制、炉内气氛控制、淬火介质等都有严格要求。热处理设备为连续式网带炉,可在线脱磷和通保护气氛,并采用计算机控制气氛、温度等工艺参数。工艺流程为上料→脱脂→脱磷→清洗→加热→淬火→清洗→回火→着色→下线。

3.4.2 热处理质量管控

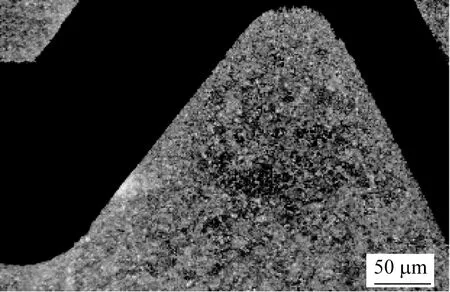

如果螺栓表面残留磷酸盐,在热处理过程中磷会扩散到基体内而生成δ铁素体,可能导致氢脆或应力腐蚀开裂,因此车轮螺栓热处理前表面不能有残留磷酸盐,可通过发蓝试验判断(见图5)。

图5 螺栓去磷金相检测

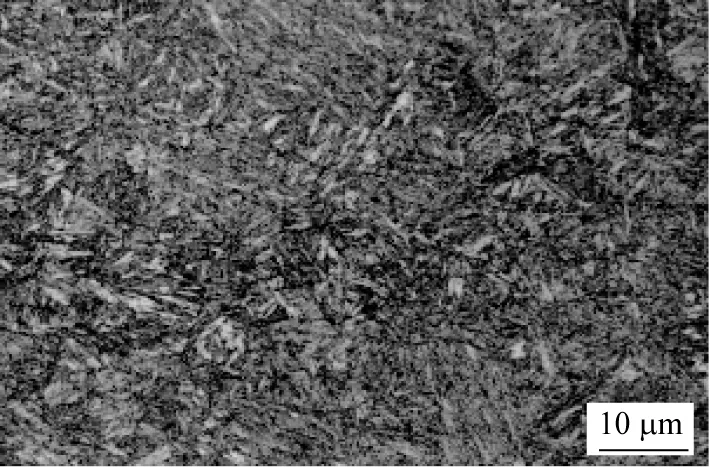

影响螺栓热处理质量的因素有:淬火介质冷却性能变化、炉气氛碳势不稳定、炉温校验周期过长等。为了保证产品质量,热处理后需检测表面硬度、心部硬度、脱碳、渗碳及显微组织(如图6所示)。

图6 螺栓热处理后的显微组织

3.5 表面处理

确定车轮螺栓表面镀层处理工艺时应考虑防蚀、装配工艺甚至环保要求。首先,镀层与基体结合必须牢固,不能在按装、拆卸过程中脱落;要足够薄,镀层后螺纹仍能旋合;在紧固件的使用温度下性能稳定;还要考虑安装扭矩和预紧力的一致性。综合考虑以上因素,对车轮螺栓进行了锌镍镀层处理,其工艺过程包括脱脂→除锈→电镀→钝化→封闭→润滑→烘干。电镀获得了复合结构的镀层,即第一层是锌镍层,其上分别为提高耐蚀性能的钝化层和封闭层,最外层是可控制磨擦因数的润滑剂。

车轮螺栓表面处理后的主要检验项目包括耐蚀性能、镀层附着力、层厚、氢脆、摩擦因数、螺纹外观质量。

3.6 摩擦因数控制

10.9 级M14车轮螺栓的装配扭矩为140 N·m,在小批量试生产过程中,拧紧装配后进行残余扭矩检测时常出现扭矩衰减的现象。合格的残余扭矩下限值为117.5 N·m,而实际检测时,有部分螺栓低于该数值,最低为113.5 N·m,不合格率达5%。扭矩衰减会使车轮螺栓存在松动隐患,螺纹连接的松弛严重影响汽车运行的可靠性和安全性。模拟分析和检测发现,发生这种情况的原因为产品摩擦因数的离散性较大,实测的产品摩擦因数为0.11~0.18,有一定数量的产品摩擦因数为0.10~0.13。将摩擦因数控制在0.14~0.18,加大螺栓与接触面间的摩擦力,间接提高残余扭矩,可确保汽车的安全运行。

3.7 组装

为了确保所有的垫圈均能被装配到螺栓上,定制了配套的组装机。装配时感应器能有效检测到垫圈是否存在,并通过设置和监测压铆力(200~250 MPa)来防止垫圈压点太浅,预防产生垫圈脱落的风险。另外该组装设备还具备影像挑选功能,螺栓和垫圈组装后通过影像检测来检查有否漏装的垫片,同时检查螺纹缺陷及产品尺寸(见图7)。

图7 组装后的螺栓和垫圈的影像检测

3.8 成品检验

车轮螺栓的成品检验包括尺寸和性能检验。尺寸检验按图纸进行;性能检测按ISO 898-1:2013进行,包括抗拉强度、屈服强度、楔负载及破坏扭矩等。鉴于车轮螺栓的重要性,需增加模拟装配台架和疲劳试验。模拟实际装配工艺在总成上进行装配试验,可复检螺纹紧固件的装配性能,优化螺纹连接及装配工艺,还可分析螺栓装配中的质量问题、指导实际生产。疲劳试验参考DIN 969—1997和GB/T 3075—2008进行,并参考实测的该批螺栓的抗拉强度,设置其静载应力水平为其静载,为50 kN,同时设置其最大循环次数为500 万次。本文开发的车轮螺栓疲劳试验结果如表3所示,按式(1)(其中Fa0=8 883.9 N,△Fa=625 N,A=12,C=7,x=0.5,Ad3=125 mm2)计算的50%断裂条件疲劳强度为71 MPa,符合要求。

表3 车轮螺栓的疲劳试验结果

(1)

4 结语

与国外先进水平相比,我国紧固件行业的技术水平差距仍然较大,大部分紧固件生产企业规模小、生产技术落后、装备差、工艺革新缓慢、表面处理技术水平较差,导致产品质量处于低端水平。国内紧固件用钢材的品种、规格、质量尚不能完全满足紧固件行业的需要,尤其是关键紧固件需依赖进口,目前仅有少数企业能自行解决这些问题。技术创新是紧固件制造技术发展的支撑点,未来我国紧固件生产在选材、结构设计、制造工艺、模具设计、检测技术、表面涂覆技术和质量控制等方面,应学习国外的先进技术和经验,并向智能化、融合化和超常化生产制造发展。