高温高压气井环空压力异常原因分析及预防措施

2021-01-04赵密锋胡芳婷耿海龙

赵密锋,胡芳婷,耿海龙

(中国石油塔里木油田公司 新疆 库尔勒 841000)

0 引 言

塔里木油田气藏集中在天山南坡条带状的构造上,是世界上少有的超高压气藏的富集区域。气井地层压力为100~125 MPa、地层温度为150~180 ℃、储层埋藏为6 000~8 100 m,多数井为典型的超深超高温超高压气井(“三超”气井),同时产层流体含二氧化碳(0.3%~1.5%),且产层水矿化度较高,Cl-含量约为130 000 mg/L。按国际上广泛认可的高温高压气井分级标准,上述地区已进入超高温超高压级(Ultra HTHP)。高温高压气井除自身井况复杂苛刻外,由于自然产能低,普遍需要进行大排量的酸压或加砂压裂增产改造措施,导致气井工况更加恶劣复杂[1]。因此,实现高温高压井安全高效开发面临重大技术挑战,特别是井筒的完整性。目前在世界范围内可借鉴的成功经验较少,为了勘探开发需要,塔里木油田高温高压气井生产套管多采用特殊螺纹接头套管,而完井管柱普遍采用超级13Cr特殊螺纹接头油管,常用的扣型多为国际先进的气密封扣型,如TSH563、BEAR、FOX、VAM TOP等,但是在高温高压气井生产过程,仍然存在高温高压气井环空压力异常情况[2-5]。针对上述现象,本文对高温高压气井环空压力异常情况进行了深入调研和系统分析,为降低高温高压气井环空压力异常失效概率提供重要技术依据。

1 塔里木油田高温高压气井环空压力异常调研

对塔里木油田143口高温高压气井环空压力进行统计分析,发现31口井环空压力异常,其中因油管柱渗漏或油管和套管连通导致环空压力异常井有27口,占已投产井的18.9%。对管柱渗漏导致环空异常压力井完井管柱扣型进行了统计分析,其中采用FOX和BEAR特殊螺纹接头油管的气井发生环空压力异常19起,环空压力异常比例为73.1%;采用TSH563和VAM TOP特殊螺纹接头油管的气井环空压力异常7起,环空压力异常比例为26.9%。进一步分析发现,FOX和BEAR特殊螺纹接头油管的压缩效率(油管接头压缩效率定义为管体承受压缩能力的百分数)分别为60%和80%,而TSH563和VAM TOP特殊螺纹接头油管的压缩效率为100%,说明不同扣型螺纹的压缩效率与高温高压气井环空异常压力有一定的关联,压缩效率高的特殊螺纹接头油管不易发生渗漏,气井环空异常压力发生的概率低。

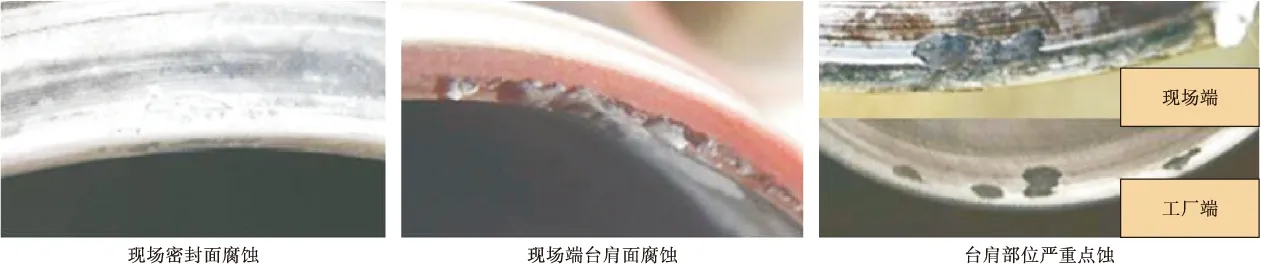

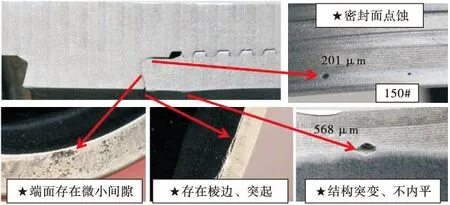

为了进一步分析环空压力异常原因,对DN2-22井起出油管进行逐根检测。该井2009年8月投产,在2015年4月18日关井检修过程中发现A、B、C环空压力均快速上升,2015年8月进行修井作业,对取出的501根HP1-13Cr油管(FOX和BEAR两种接头)进行了全面的腐蚀检测和失效分析。已知该井地层温度132.4 ℃,原始地层压力107 MPa,目前井底压力为88.2 MPa(预测),CO2含量为0.35%。起出油管后发现油管管体最大壁厚偏差均在±10.0%公称壁厚以内,壁厚减薄不明显,仅发生轻微均匀腐蚀,但发现螺纹接头部位均存在腐蚀现象,腐蚀形貌如图1和图2所示,其中397根油管接头发生了台肩面腐蚀,164根油管接头发生内倒角腐蚀,134根油管接头台肩面与内倒角结合处腐蚀,134根油管接头内倒角与管体过渡处腐蚀,两种扣型密封面均发生严重点蚀,最大点蚀深度为201 μm。从图2可以看出,正常情况下,高压气体在油管内由下往上流动,但图2中的腐蚀形貌表明,台肩面和密封面已有腐蚀痕迹,说明高压气体已通过密封面,油管接头已发生泄漏,油管和套管连通造成环空压力升高。

图1 FOX扣型油管接头密封面点蚀形貌

图2 BEAR扣型油管接头密封面点蚀形貌

2 高温高压气井环空压力异常原因分析

从图1和图2的宏观形貌可见,油管接头的台肩面、倒角处和密封面已有腐蚀痕迹,说明高压气体通过了密封面,油管接头发生了泄漏,因此油管接头泄漏引起油管和套管连通是造成环空压力升高的直接原因。经过统计分析,环空压力异常占总高温高压气井的1/4,环空压力异常气井比例较高,是目前高温高压气井的主要事故形式。由于塔里木油气田均采用国际主流的特殊螺纹接头油管,不同扣型的气井环空压力异常比例不同,当油管接头扣型压缩效率低于100%时,气井就容易出现环空压力异常;当油管接头扣型的压缩效率为100%时,气井出现环空压力异常的概率就比较低,说明油管接头扣型的压缩效率与高温高压气井环空压力有一定的关联性,以下从生产工况下油管所受的载荷和接头压缩能力两个方面进行计算分析。

1)生产工况下油管所受的载荷 塔里木油田研究表明,油管柱在生产工况下受力条件苛刻[6-10],根据窦益华的研究结果[11],在内压、外压、轴向力、管柱弯曲后与井壁的接触支反力和弯矩等五个影响管柱应力和变形的载荷及温度作用下,井下管柱将产生轴向变形。按照结构分析及管柱力学分析的一般方法,将井下管柱的轴向变形分为轴力(包括自重和活塞力)变形、温度变形、鼓胀变形、螺旋弯曲变形四个分量;将坐封工况下上述四种变形的数值作为“零点”,其它工况下管柱的各个变形分量与“零点”对应分量的差值称作活塞效应、温度效应、鼓胀效应、螺旋弯曲效应;上述四种“效应”的代数和就是因工况改变井下管柱变形的变化量;若该变形变化量受到限制,将转化为轴向力。其中温度变形ΔLt和鼓胀变形ΔLe的简化计算公式如(1)式和(2)式所示:

(1)

(2)

式中,L为封隔器坐封深度,m;T(z)为井深z处管柱的温度,℃;Tso为下钻时的地面温度,℃;β为管材线性热胀系数,1/℃;μ为管材泊松比,无量纲;D为管柱外径,m;d为管柱内径,m。

当油气井处于生产状态时油管柱会发生螺旋弯曲,在高流速流体作用下会发生震颤,如图3所示。此外,生产过程中每次开关井,油管柱都会承受一次脉动载荷。由于生产过程中的震颤导致油管接头可能发生松动,而且生产时的螺旋弯曲作用油管接头均会附加压缩载荷(油管接头弯曲时一侧受拉,一侧受压)。上述的统计可知,油管接头压缩效率低时出现环空压力异常的概率高,油管接头压缩效率高时出现环空压力异常的概率低;在厂家规定压缩效率条件下,接头具有良好的密封性能,如果油管接头所受载荷超过了其压缩效率,接头的密封无法保证。由于存在震颤和附加载荷,导致油管接头成为管柱中最薄弱的环节,尤其是压缩载荷,当附加载荷和正常的压缩载荷叠加超过接头的压缩极限,接头可能发生密封失效,因此在选择和评价油管接头需要分析压缩效率及接头的因振动导致的松动问题。

图3 油管柱弯曲震颤示意图

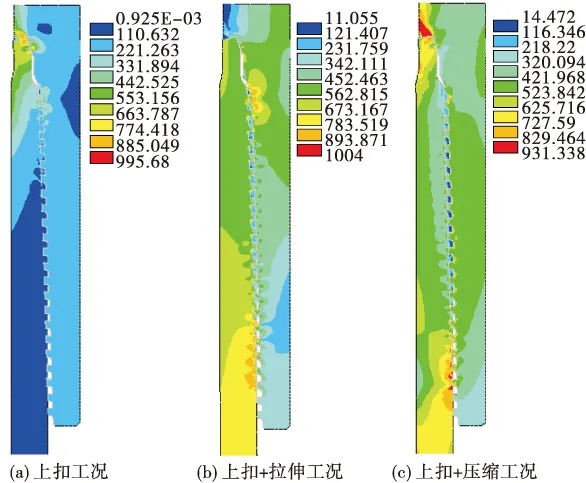

2)接头压缩能力 根据API RP 5C5全尺寸评价试验标准,油管接头压缩效率为管体承受压缩能力的百分比,也即在该压缩效率下进行评价试验时,接头不发生密封泄漏或结构失效,密封评价试验主要为载荷包络线试验。以A系试验为例,在95%VME载荷路径沿顺时针方向为拉伸→拉伸+内压→内压→压缩+内压→压缩→压缩+外压→外压→拉伸+外压→拉伸,试验时按顺时针加载路径和逆时针加载路径分别进行载荷包络线试验。油管接头在受到单轴拉伸和外压时降低油管接头的密封性能(引起外螺纹和内螺纹密封面分离),油管接头在受到单轴压缩和内压时增加油管接头的密封性能(引起外螺纹和内螺纹密封面贴合)。当油管接头承受拉伸和压缩循环载荷时,由于95%VME载荷接近接头的极限强度,同时由于接头局部存在应力集中,承受循环载荷时,可能局部(台肩、螺纹、密封面)发生塑性变形,如图4(a)所示,拉伸后螺纹牙底可能发生塑性变形,如图4(b)所示,压缩时台肩和螺纹牙底可能发生塑性变形,如图4(c)所示,拉伸后再反向压缩,或压缩后再反向拉伸,由于存在塑性变形,局部结构不能回到原始位置,导致循环试验时循环初期油管接头未发生泄漏,而在循环试验后期油管接头发生泄漏。

图4 某特殊螺纹接头有限元分析应力云图

高温高压气井通常井深较深,压力也较高,油管在入井时承受拉伸载荷,在井下又承受内压、外压和压缩载荷。全尺寸油管试验是模拟油管在井下的受力状况进行试验,压缩效率高,说明该油管接头在循环载荷条件下,能够承受更高的压缩载荷而不发生泄漏。因此,生产过程中由于温度变化以及采气过程中油管承受拉伸和压缩交变载荷,为了保证高温高压气井生产安全,尽可能选择压缩效率高的油管接头,以保证油气井的安全生产。

3 高温高压气井环空压力异常预防措施研究

高温高压气井环空压力异常的主要原因是油管接头泄漏引起油管和套管连通,而油管泄漏主要是因为其接头的压缩效率低,因此,在预防高温高压气井环空压力异常方面需要试验分析接头的压缩效率及接头的振动性能。

3.1 高温高压气井油管评价标准选择

特殊螺纹油管和套管全尺寸评价方法主要采用ISO 13679和API RP 5C5,该标准包含了大多数油气井不同工况的油管和套管试验,是石油天然气工业的油管和套管的设计验证试验程序及产品接收准则的依据,验证所试验油管和套管的性能能否达到生产厂家所承诺的试样载荷包络线和极限载荷,从而满足油气田的使用要求。

该标准包含了油井管所承受的五种载荷:液体压力(内压和/或外压)、气体压力(内压)、轴力(拉伸和/或压缩)、弯曲(翘曲和/或井筒变形)及上扣扭矩,其试验目的是检测粘扣趋势、密封性能和结构完整性。对应于接头应用级别有四个试验等级:CALⅣ(8个试样)为最苛刻应用环境;CAL Ⅲ(6个试样)为苛刻的应用环境;CALⅡ(4个试样)为非苛刻的应用环境;CALⅠ(3个试样)为最简单的应用环境。

ISO 13679和API RP 5C5标准指出用户应根据特定服役条件确定接头的适用级别。套管和油管的选用应以满足工况要求为目的,应综合分析井深、压力、温度、环境载荷和介质等各种工况的影响。由以上工况可知,地层压力为107 MPa,地层温度为132 ℃,该区域工况为高温超高压气井,根据该工况条件,所选油管需要通过CAL Ⅳ试验(温度180 ℃,试验介质为气体)。由于井下油管承受螺旋屈曲附加压缩载荷,选择压缩效率为100%,同时油管在使用中存在震颤,因而需要增加振动补充试验。

3.2 高温高压气井油管全尺寸试验

1)试样 高温高压气井油管全尺寸试验选取的试样为Φ114.3 mm×9.65 mm S13Cr 110特殊螺纹接头油管。

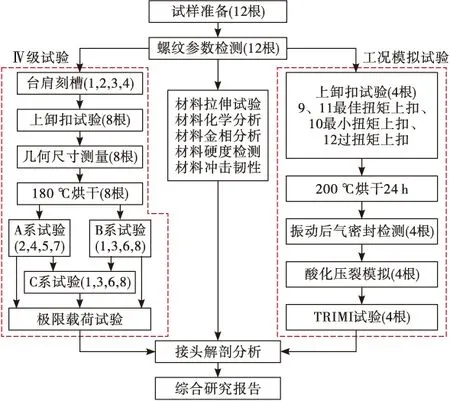

2)试验项目和试验程序 高温高压气井油管全尺寸试验的试验项目和试验程序为:试验试样加工→常规和附加理化性能试验→螺纹参数测量→台肩刻槽→上、卸扣试验→密封试验→极限载荷试验,试验程序如图5所示。

图5 油管螺纹连接试验程序

3)试验设备 试验设备为全尺寸上、卸扣试验机和复合加载试验机。

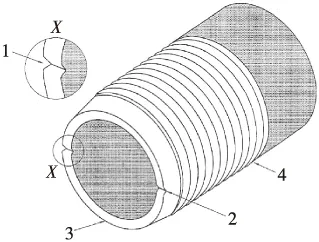

4)全尺寸评价试验结果 根据ISO 13679—2002的有关规定,对外螺纹油管接头扭矩台肩端面进行刻槽。对1~4号试样的A端扭矩台肩上径向贯穿刻槽;两处刻槽周向相隔180°,刻槽最小深度为0.2 mm;对两刻槽处打磨以防粘结发生,刻槽不应穿过外螺纹主密封面,如图6所示。

图6 扭矩台肩刻槽要求

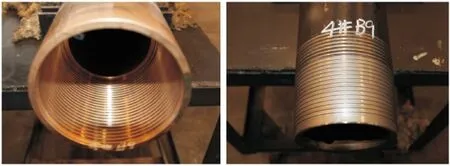

对油管试样进行上、卸扣试验,上/卸扣方法依据ISO 13679—2002《石油天然气工业套管和油管螺纹连接试验程序》标准的规定。每次上扣前对螺纹进行仔细检查、清洗、风干,内螺纹和外螺纹均需均匀涂抹螺纹脂,上扣速度≤6 r/min。所有试样在上卸扣过程中均未发生粘扣,最后一次卸扣后4号内螺纹和外螺纹形貌如图7所示。

图7 最后一次卸扣后螺纹形貌

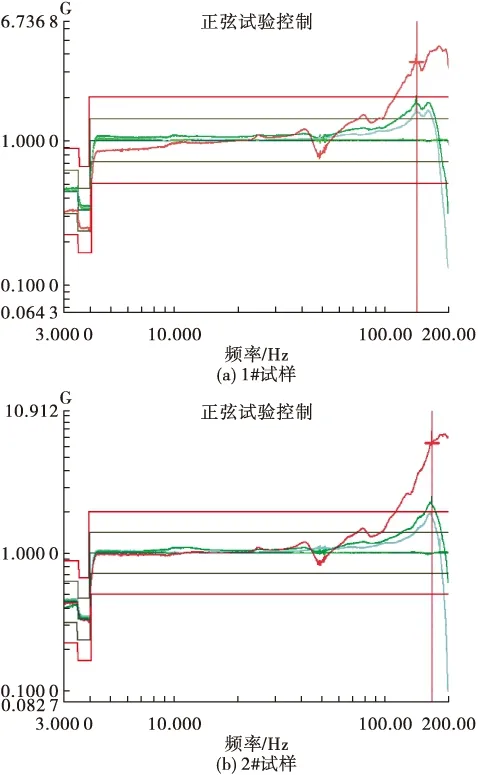

对油管接头进行振动模拟试验,试验过程中实际振动频率与加速度检测如图8所示。

图8 振动试验频率-加速度检测图

从图8可见试验较真实地模拟了油管下钻和放喷期间的振动频率与加速度情况,并在工况模拟之后,进行了高频和高加速度的加速振动试验。

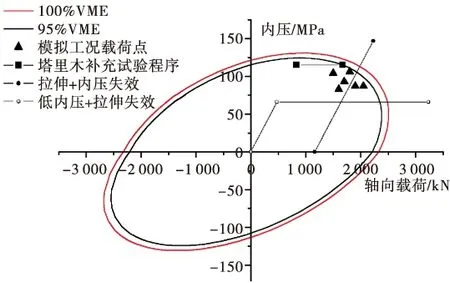

复合载荷密封试验包括依据ISO 13679 B系加载点的200 ℃高温试验、模拟克深9气田工况试验以及参照塔里木油田补充试验程序的循环载荷试验。整个试验过程中试样未发生泄漏和结构失效,极限载荷均超过管材100%等效屈服强度水平,如图9所示。

图9 试验载荷包络线图

3.3 现场应用情况

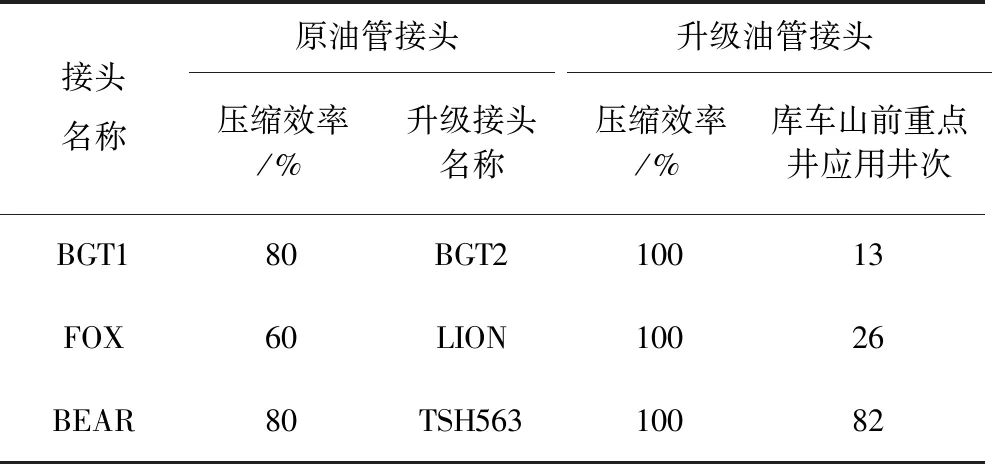

根据确定的油管全尺寸试验评价方案,对满足压缩效率100%、且通过补充振动评价试验的油管接头进行现场试用。目前塔里木库车山前在用油管接头抗压缩效率(接头与管体压缩强度之比)已全部达到100%(数据来源于各厂家委托第三方进行ISO 13679—2002 CAL IV试验报告),已应用121井次,见表1。经过试用,仅有4口井环空压力异常,占已投产井数的3.3%。

表1 气密封接头油管抗压缩效率升级情况(数据截至2019年底)

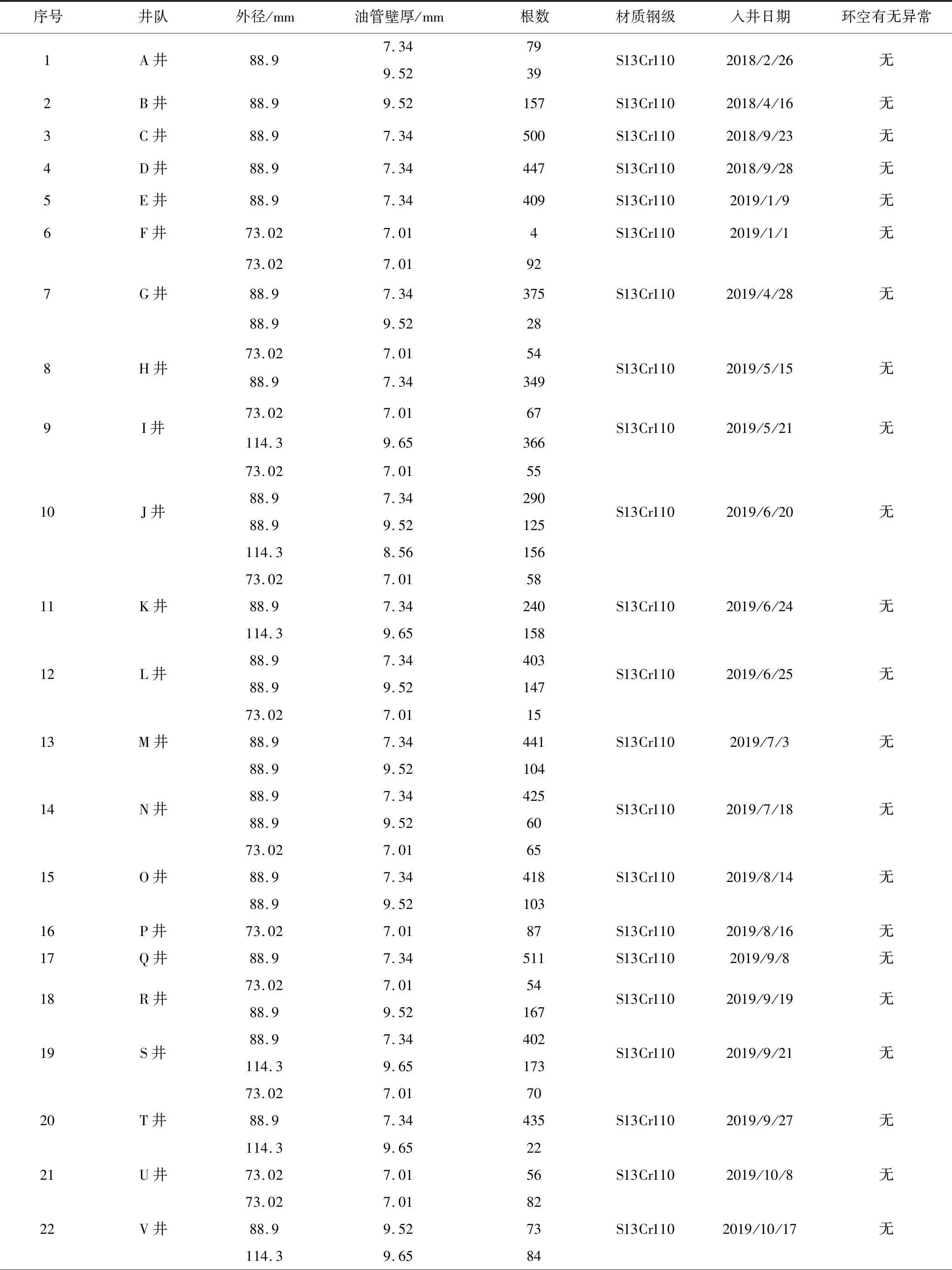

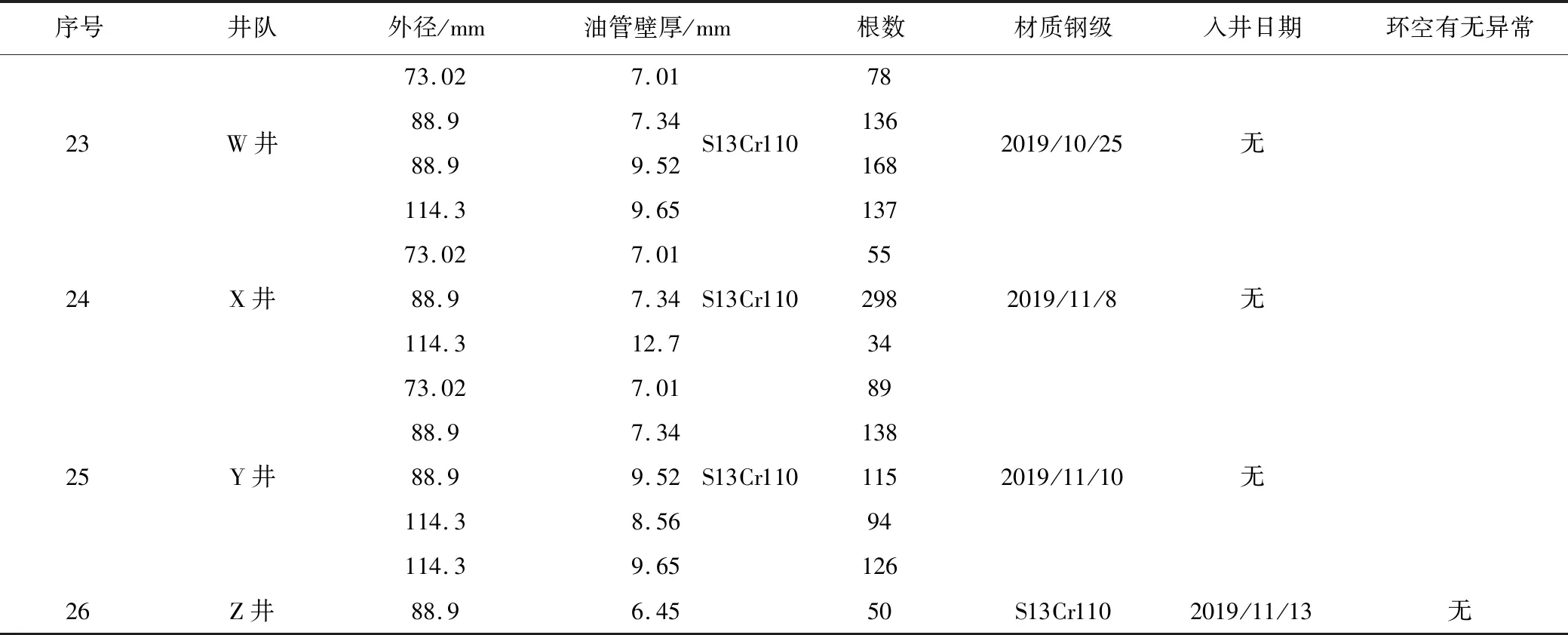

表1中2018年使用的LION接头油管的压缩效率均为100%,26口井均未发生环空压力异常,LION接头油管在26口井中的使用情况见表2。从表2可见,高温高压气井所使用的油管接头压缩效率越高,其环空压力出现异常的概率就越低。

表2 JFE的LION接头使用情况(26口井)

续表

接头抗压缩效率100%是高温高压下密封可靠性的关键,为后续高温高压气井油管接头选型提供技术指导。

4 结 论

1)高温高压气井环空压力异常的主要原因是油管接头泄漏引起油管和套管连通,油管接头扣型的压缩效率低是油管接头泄漏的主要原因。

2)现场应用统计表明选择压缩效率100%扣型后环空异常压力井比例由原来18.9%降为3.3%。

3)为了预防高温高压气井环空压力异常,建议高温高压气井所选油管接头扣型应满足压缩效率为100%的要求,且应通过CAL Ⅳ试验和补充振动试验。