HRB500aE耐工业大气腐蚀钢筋EAF冶炼生产实践

2021-01-04李维华林致明

李维华,林致明

(福建三宝钢铁有限公司技术中心,福建 漳州 363000)

经研究,在全球内,因钢铁腐蚀导致其失效造成当年经济损失约4%,被腐蚀的钢铁占钢铁总产量比约20%,另外,在我国金属失效造成的直接经济损失已经超过了当年自然灾害造成的经济损失,约占当年GDP的3%~5%。其中有一半以上的钢铁暴露在在大气中,以在工业大气和海洋大气中腐蚀最突出,这给国家和社会造成了较大的资源浪费和不可估量的经济损失,因此,研究耐工业大气腐蚀钢筋具有较大的实际价值[1-4]。

当前,耐大气腐蚀钢的研究主要有两种,一种是在钢铁表面涂抹隔绝层隔断钢铁与大气接触,另一种是通过改变钢铁本身化学成分和组织来延缓大气腐蚀速率,其中第二种具有使用成本低,耐蚀性能长久等优势。鉴于以上分析,公司于2020年初决定开始耐大气腐蚀钢筋的研发,通过产学研合作和公司内部研讨,决定采用加入Cu、Cr、Ni、Mo和V这五种元素进行产品开发,取得了较好的成绩,本文主要研究电炉冶炼工艺部分[5-8]。

1 冶炼过程控制

1.1 化学成分设计

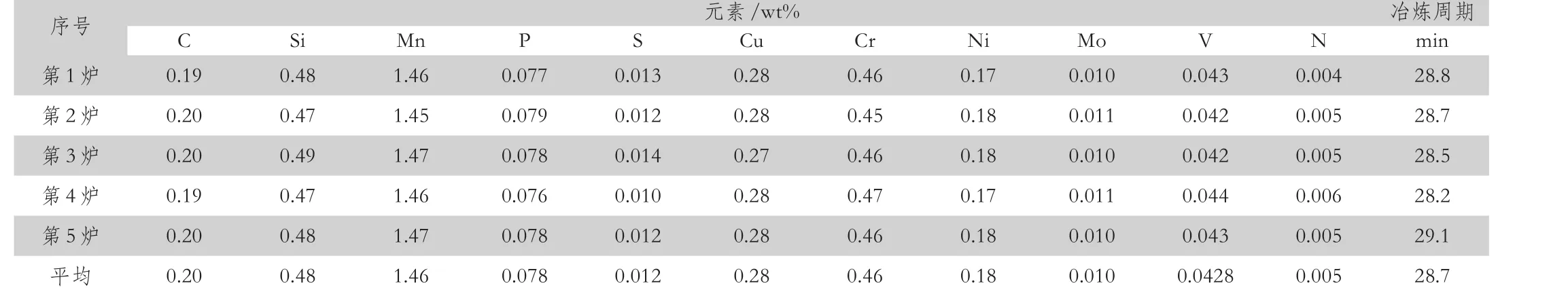

通过研究钢中五大元素及稀有元素在耐工业大气腐蚀钢筋HRB400aE中的作用,参考国标GB/T 33953-2017化学成分设计标准,本实验化学成分设计见表1。

1.2 装料操作控制

炼钢三厂90t电弧炉装入量控制在90±10t,装料采用料篮操作,每炉钢装料次数控制在3次以内。经研究,装料的合理性直接对冶炼周期、炉衬使用寿命,合金回收率、电能消耗和电极消耗产生重要影响。通过积累多年生产经验,炼钢三厂装料操作按照以下原则进行装料操作:下致密、上疏松、炉门口无大料和四周低,以达到不搭桥、效率高、熔化快和穿井快的目的。

1.3 熔化期操作控制

熔化期是整个电炉冶炼的关键时期,也是占用时间最长的时期,其约占比冶炼时间60%,耗电量占比约75%,熔化期的关键操作包括:造渣提前、吹氧及时和供电合理,以达到前期脱磷、提前造渣和减少钢液挥发与吸气。炼钢三厂结合生产实际,熔化过程、电极位置、必要条件和操作办法按图1进行实施。

图1 炉料熔化过程与操作

表1 化学成分控制标准

表3 冶炼结果

表2 精炼渣成分

1.4 氧化期操作控制

电炉冶炼氧化期的主要任务包括:造渣与脱磷、氧化与脱碳、去除气体与夹杂物和升温至目标温度。为了合理控制氧化期冶金反应,炼钢三厂控制氧化期初始温度为1650±15℃,后期升温采用“先快后慢”的升温方式。

1.5 出钢及预脱氧合金化操作控制

电炉冶炼完毕后,EAF采用留钢出钢操作方式,避免钢包下渣,提高合金回收率。预脱氧合金化操作采用先预脱氧,然后普通合金脱氧合金化,最后贵重合金合金化的操作方式,及采用硅钙钡和铝锭和预脱氧→SiMn合金脱氧合金化→镍铁、钼铁、铬铁、铜和钒铁合金化的方式。合金加入时机控制在1/4~1/3,加完时机控制在2/3~3/4,残锰量按0.11wt%计算,出钢量按95.00t计算。

1.6 钢包精炼操作控制

钢包精炼的主要任务包括:调节上钢温度、调整化学成分、控制生产节奏和净化钢液。钢包精炼重点在于控制精炼白渣,做到早成渣,化好渣,合理控制精炼时间,控制白渣低熔点、高碱度和低氧化性,以达到精炼效果好的目的。另外,为了提高白渣的流动性,采用CaO-Al2O3-SiO2系精炼渣,精炼渣成分如表2所示。

2 冶炼结果

通过采取以上工艺控制措施,对HRB500aE前5炉钢液生产情况进行统计,如表3所示。

3 结论

(1)通过采用合理化学成分设计,控制好步料操作控制、熔化期操作控制氧化期操作控制、出钢及预脱氧合金化操作控制和LF精炼炉处理等操作手段,制备了化学成分符合国家标准的钢液成分,钢液具有较低氮含量。

(2)本次生产试验冶炼周期、安全生产等均在正常范围内,说明电炉冶炼工艺是合理可行的,可以进行大批量生产。