无机酸分步沉淀法制备食品级白炭黑的工艺研究

2021-01-04张金梁张凤霞

张金梁,卢 萍,张凤霞,2,黄 卉,2

(1.昆明冶金高等专科学校冶金与矿业学院,云南 昆明 650033;2.昆明市稀散及贵金属资源综合利用重点实验室,云南 昆明 650033;3.昆明理工大学冶金与能源工程学院,云南 昆明 650093)

0 引 言

食品级白炭黑因性质优良被广泛应用于食品的干燥剂、杀菌剂、防结块、松动剂、保鲜等领域[1-3]。生产食品级白炭黑一般采用气相法,但其技术复杂、原料四氯化硅或硅烷有毒、设备要求高、能耗和成本高[4]。近年来,有企业采用沉淀法生产食品级白炭黑,其具体制备工艺为无机酸(如硫酸、盐酸、硝酸、碳酸、混酸等)与水玻璃作用,生成水合沉淀SiO2,再经干燥制得成品白炭黑[5-6]。沉淀法生产工艺简单,成本低,但制备的白炭黑其某些性能不如气相法制备的白炭黑,无法满足食品级白炭黑的性能要求[7-8]。例如,硫酸沉淀法制备的白炭黑比表面积较高,但是DBP吸油值较低,达不到国家标准(GB25576—2010)(食品级白炭黑的吸油值≥2.6 cm3/g);碳化法制备的DBP吸油值较高,但是比表面积较低。沉淀法生产的白炭黑其比表面积、吸油值等性能取决于沉淀过程形核颗粒粒径和颗粒长大团聚。硫酸是强酸,形核颗粒粒径小,沉淀后期颗粒长大团聚严重。而碳化沉淀法中,CO2通入溶液中后形成弱酸,形核速率慢、一次颗粒粒径大,后期团聚现象不显著[9-11]。因此结合硫酸法和碳化法的特点,分段酸化沉淀可以制备出食品级白炭黑产品。目前,国内外通过分段酸化沉淀制备白炭黑的相关研究未见报道。本文通过“前期硫酸沉淀—后期碳化沉淀—陈化—酸化—过滤—洗涤—干燥”工艺分段控制白炭黑颗粒的成核、长大、团聚等过程,从而制备食品级白炭黑,其工艺流程如图1所示。本文考察了硫酸化终点pH、前驱体Na2SiO3质量浓度、反应温度、PEG 6000 添加量等工艺条件对产品白炭黑性能的影响。

1 实 验

1.1 原料和试剂

Na2SiO3·9H2O(分析纯,北京化学试剂公司),混合气体(采用高纯N2和CO2气体按一定比例混合),聚乙二醇 6000(即PEG 6000 )、对苯二甲酸二甲酯、硫酸、盐酸(国药集团化学试剂有限公司),去离子水。

1.2 实验方法与装置

图1 分段酸化沉淀制备白炭黑的工艺流程

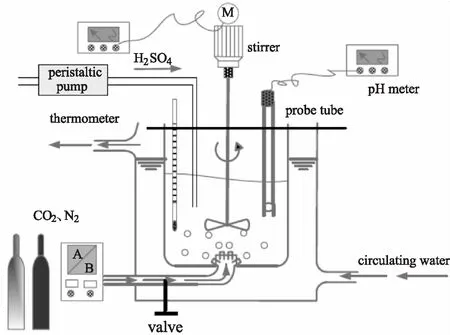

将一定质量浓度的硅酸钠溶液加入反应器中,如图2所示。待温度调至设置温度时,加入添加剂PEG 6000 。向反应器中以一定速率加入质量分数10%的稀硫酸,监测溶液pH变化;当溶液pH降低至9~10,停止向溶液加稀硫酸,向反应器中通入CO2和N2混合气体,继续监测溶液pH变化。当悬浮液pH降至8左右,停止通气,得到悬浮液。悬浮液陈化30~60 min后,用稀盐酸将溶液的pH值调节至7左右。溶液再经过陈化30~60 min 后过滤,滤饼用去离子水重复洗涤三四次,去除其中Na+、Cl-、CO32-、SO42-等杂质离子。将滤饼加水配制成质量浓度为15%的悬浊液体,在 250 ℃ 条件下经气流喷雾干燥器干燥,研磨获得食品级白炭黑。

1.3 分析方法

采用JSM-6480LV型扫描电镜对样品颗粒进行SEM形貌分析,实验采用Quantachrome公司的AUTOSORB-1C型物理化学吸附分析仪测定白炭黑粉末的比表面积(氮吸附法)和孔隙结构,白炭黑的DBP吸收值依照国标GB10530标准进行测定。

2 结果与讨论

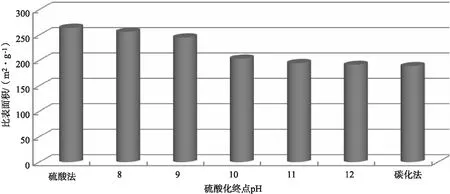

2.1 硫酸化终点对白炭黑性能的影响

硫酸沉淀法形核颗粒粒径小,沉淀后期颗粒长大团聚严重,所以其产品比表面积较高,但是DBP吸油值较低。而碳化沉淀法中,形核速率慢、一次颗粒粒径大,后期团聚现象相对较弱,所以其产品比表面积较低,但是DBP吸油值较高。因此,在硫酸和碳酸化分段沉淀工艺流程中,硫酸化终点(或者碳化起点)对产品白炭黑的性能有重要影响。

在Na2SiO3质量浓度为 40 g/L、PEG 6000 质量浓度为 4 g/L、反应温度为 80 ℃ 的条件下,硫酸化终点(或者碳化起点)的pH值对白炭黑的比表面积和DBP吸油值的影响如图3、4所示。

图2 实验装置示意图

图3 硫酸化终点的pH值对白炭黑比表面积的影响

图4 硫酸化终点的pH值对白炭黑DBP吸油值的影响

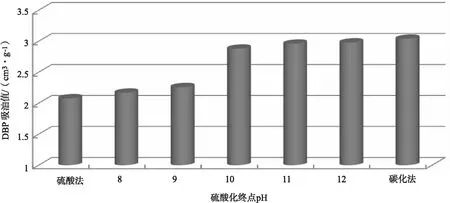

2.2 前驱体Na2SiO3浓度对白炭黑性能的影响

图5 Na2SiO3浓度对白炭黑比表面积和DBP吸油值的影响

在硫酸化阶段终点pH值为9.5、PEG 6000 质量浓度为 4 g/L、反应温度为 80 ℃ 的条件下,前驱体Na2SiO3质量浓度对白炭黑的比表面积和DBP吸油值的影响如图5所示。从图5中可以看出,随着前驱体Na2SiO3质量浓度的增加,白炭黑的比表面积逐渐减小,DBP吸油值逐渐增加。当Na2SiO3质量浓度为 20 g/L 时,白炭黑的比表面积和DBP吸油值分别为 262. 3m2/g 和 2.52 cm3/g;当Na2SiO3浓度从 20 g/L 增加到 80 g/L 时,白炭黑的比表面积减小到 192.2 m2/g,而DBP吸油值增加到 3.08 cm3/g。不同质量浓度的前驱体Na2SiO3溶液的pH值在11.5~14.0之间,pH值的变化会影响二氧化硅的成核率和长大速率。一次颗粒粒径越大,产品的比表面积越小,颗粒越不容易团聚。当前驱体Na2SiO3浓度较低时,体系pH值下降速度较快,形成的一次颗粒来不及长大就开始缩合和团聚;但是随着Na2SiO3浓度增加,反应体系的pH值长时间处在7.0~10.0之间,容易形成粒径较大的一次颗粒。此外,较高的Na2SiO3质量浓度的形核机率和颗粒间的有效碰撞增加,导致形核颗粒表面沉积更多的新颗粒,较高的Na2SiO3质量浓度可获得更大粒径的一次颗粒。

图6是不同质量浓度的前驱物Na2SiO3分段合成的SiO2粉体的SEM形貌,其中(a)的Na2SiO3质量浓度为 20 g/L,(b)的Na2SiO3质量浓度为 80 g/L。从图中可以看出,Na2SiO3质量浓度为 20 g/L 时,SiO2颗粒的一次粒径为3.0~4.0 nm,颗粒表现出较好的分散性;当Na2SiO3的质量浓度增至 80 g/L 时,SiO2颗粒的一次粒径变大,纳米SiO2颗粒间的团聚更为明显,SiO2颗粒相互交联形成硬团聚。

图6 不同Na2SiO3质量浓度下白炭黑粉末的SEM形貌

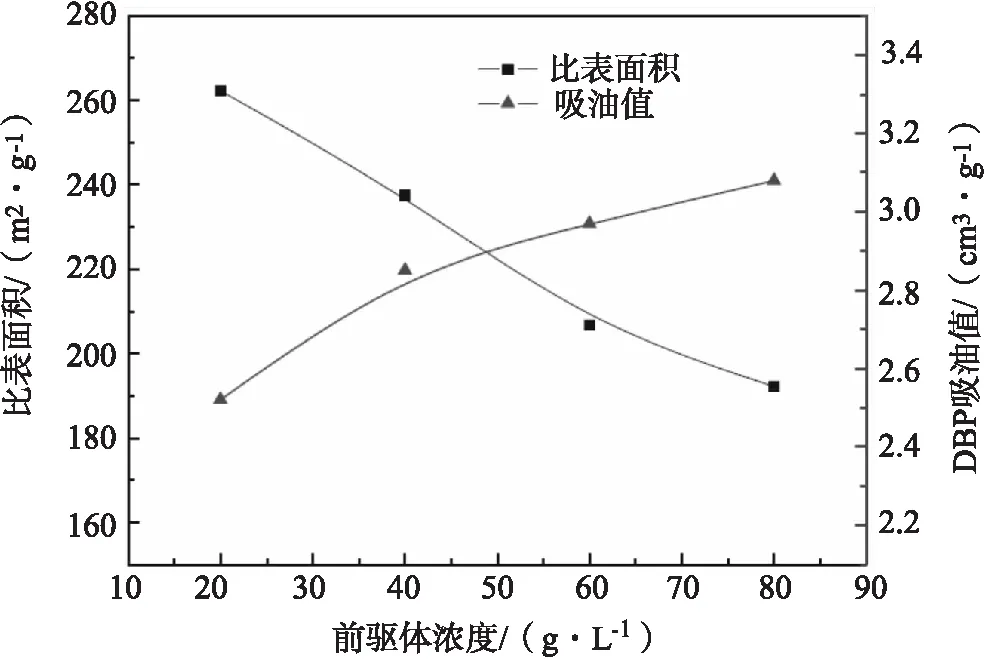

2.3 反应温度对白炭黑性能的影响

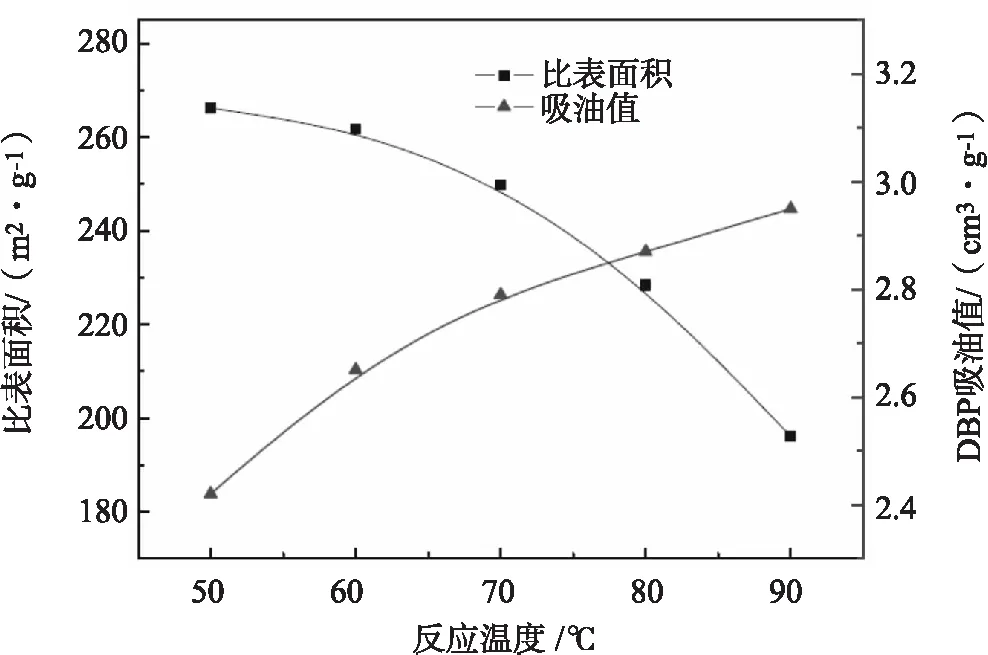

在硫酸化阶段终点pH值为9.5、前驱体Na2SiO3质量浓度为 40 g/L、PEG 6000 质量浓度为 4 g/L 的条件下,反应温度对白炭黑的比表面积和DBP吸油值的影响如图7所示。从图7中可以看出,白炭黑的比表面积随着反应温度的增加逐渐减小,DBP吸油值逐渐增加。当反应温度为 50 ℃ 时,白炭黑的比表面积和DBP吸油值分别为 266.2 m2/g 和 2.43 cm3/g;当反应温度从 50 ℃ 增加到 90 ℃ 时,白炭黑的比表面积减小到 196.1 m2/g,而DBP吸油值增加到 2.95 cm3/g。

图7 反应温度对白炭黑比表面积和DBP吸油值的影响

图8 PEG 6000 加入量对白炭黑比表面积和DBP吸油值的影响

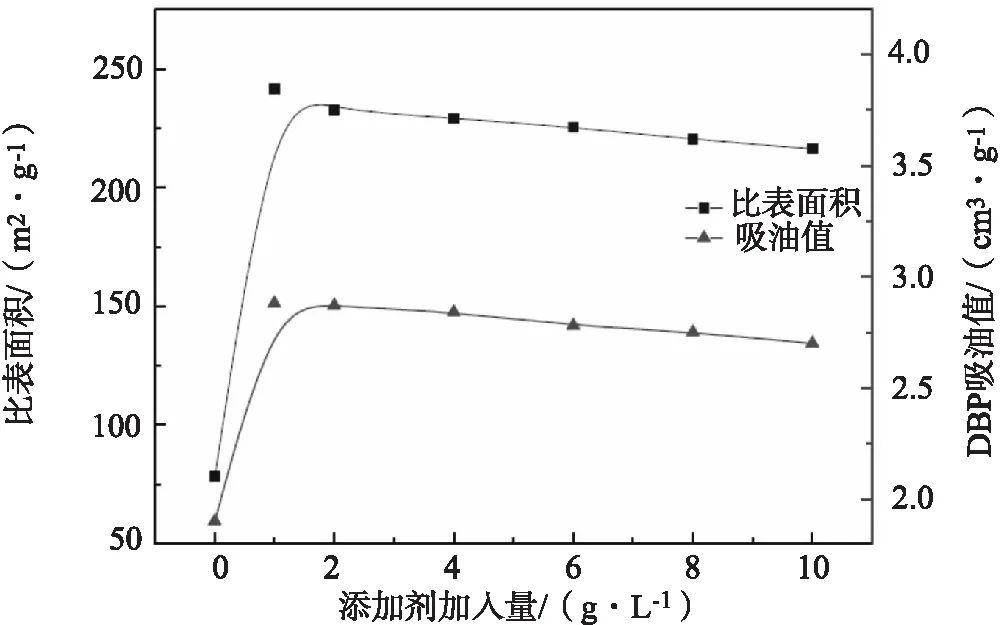

2.4 添加剂PEG 6000 质量浓度对白炭黑性能的影响

在硫酸化阶段终点pH值为9.5、前驱体Na2SiO3质量浓度为 40 g/L、反应温度为 80 ℃ 的条件下,添加剂PEG 6000 的加入量对白炭黑的比表面积和DBP吸油值的影响如图8所示。从图8中可以看出,不添加PEG 6000 时,合成的白炭黑比表面积和DBP吸油值仅为 78.2 m2/g 和 1.9 cm3/g 。这是因为沉淀过程SiO2颗粒团聚非常严重,干燥所得产品的比表面积很小。白炭黑的比表面积和DBP吸油值都随着添加剂加入量的增加而迅速增加,当添加剂的加入量为 1 g/L 时,白炭黑的比表面积和DBP吸油值增大至 241.6 m2/g 和 2.17 cm3/g。然而,继续增加添加剂PEG 6000 ,白炭黑比表面积和DBP吸油值变化不明显,存在略微降低的现象。反应体系中PEG 6000 添加量>1 g/L 时,PEG 6000 会发生自身团聚而形成缠绕的PEG 6000 长链架构,沉淀过程中硅酸根离子进入缠绕的PEG 6000 长链架构内部,在PEG 6000 分子阵列内进行Si(OH)4水解反应和缩聚形成SiO2颗粒,使纳米SiO2颗粒的孔隙结构变得更为复杂,导致合成SiO2颗粒的比表面积和DBP吸油值都变小。另外,PEG 6000 质量浓度太高时,导致反应体系粘度增加,限制了离子迁移与扩散,导致食品级白炭黑的DBP吸油值和比表面积都降低。

在水溶液中,由于PEG 6000 分子中具有亲水基团,高分子基团容易吸附在纳米SiO2颗粒表面,产生空间架构效应,减弱颗粒团聚趋势。在不添加PEG 6000 时,体系中的H2O与SiO2颗粒表面的自由羟基形成氢键,当单体硅酸缩聚成致密的SiO2颗粒时,氢键作用使得相邻SiO2颗粒相互作用形成较大粒径的颗粒。在干燥时,SiO2颗粒表面起氢键嫁接作用的水分子被脱除,会导致颗粒的空间架构收缩而形成硬团聚颗粒,这种情况下制备的食品级白炭黑团聚严重,形成的颗粒粒径大、比表面积小。当添加PEG 6000 时,反应体系中PEG 6000 分子吸附在SiO2胶粒表面上,与羟基形成氢键,当PEG 6000 分子全部覆盖SiO2颗粒表面时,便可形成相对稳定的PEG 6000 分子层,从而抑制SiO2颗粒的有效碰撞、凝聚和生长,减小颗粒粒径和增大白炭黑的比表面积。

3 结 论

1)在硫酸碳酸分段沉淀工艺中,硫酸沉淀阶段的终点pH值越小,合成的白炭黑比表面积逐渐增加,DBP吸油值却逐渐变小。硫酸沉淀阶段的终点pH值应选择在9.0~10.0之间。

2)随着前驱体Na2SiO3浓度的增加,白炭黑的比表面积逐渐减小,DBP吸油值逐渐增加。随着反应温度的增加,白炭黑的比表面积逐渐减小,DBP吸油值逐渐增加。白炭黑的比表面积和DBP吸油值都随着添加剂加入量的增加而迅速增加,当添加剂的加入量为 1 g/L 时,白炭黑的比表面积和DBP吸油值变化不明显,存在略微降低的现象。

3)无机酸分段沉淀工艺合成食品级白炭黑的最佳工艺条件为:硫酸化阶段终点pH值为9.5、前驱体Na2SiO3质量浓度为 40 g/L、反应温度为 80 ℃ 、添加剂PEG 6000 的加入量为 2 g/L。在此条件下,产品的比表面积和DBP吸油值分别为 232.7 m2/g 和 2.87 cm3/g,达到国家标准食品级白炭黑的要求。