低合金高强度结构钢Q460C 的生产应用

2021-01-04武振

武 振

(南京钢铁股份有限公司板材事业部,江苏 南京 210035)

随着经济的发展,特别是“一带一路”“扩内需”等政策的方向,“一带一路”沿线国家和国内的工业机械、工程车辆、工程设备等行业随之快速发展,对结构钢的需求越来越大,对其强度提出了更高的要求,不仅是高强度,同时还具有良好的低温韧性和焊接性能[1]。高强度钢是指根据不同的使用条件,通过调整化学成分或采用强韧化处理工艺,使强度显著提高的钢材。在高强度钢中添加合金元素,钢的强度、塑性和韧性能够得到有效提高。微合金钢的发展抓住了基础原料工业发展的关键,把资源优势转化为产品优势是实现钢铁强国目标的重要环节[2]。微合金化钢的发展是钢微合金化最突出的技术进步。因为不仅是需要改进工艺,降低成本,而且大大提高了钢材的力学性能和使用范围。图1 刮板输送机用钢。

图1 刮板输送机用钢

1 国内外低合金高强度钢的发展现状

根据合金设计的分类划分,国外低合金高强度钢的发展经主要有三个阶段:第一阶段是上19 世纪以前。低合金高强度钢的使用受到限制。主要用于桥梁和船舶。钢的强化主要依靠碳和等单一合金元素的加入,当合金元素含量达到以上时,合金元素的加入量相对较高,达到2% ~3%,甚至更高。第二阶段,自上世纪年代以来,焊接技术已广泛应用于结构制造业。在某些领域,屈服强度逐渐被用作设计准则。用户对钢种的焊接性提出了更高要求,降低碳含量和碳当量是一种发展趋势。钢种朝着低碳、微合金化的方向发展,其含量普遍降低到0.2% 以下[3]。另外,随着低合金高强度钢的使用越来越广泛,采用更廉价的合金元素,钢种的经济性首先被重视。第三阶段,从上世纪20 年代到现在,钢中的元素进一步降低到0.1% 以下,一些钢种甚至进入超低碳范围,正从单一元素微合金化向多元复合合金化发展。现代工艺化生产是合金化、微合金化和先进技术共同结合作用生产低合金高强度钢。

上世纪80 年代以来,我国钢铁企业在冶炼轧制技术和设备改造方面取得了显著进展。建成了一批轧制力强的中厚板轧机和现代化的热带钢轧机。然而,中厚板企业的工艺和设备远远不能满足现代低合金高强度钢的要求,这是影响低合金高强度钢质量的关键。近年来,结合我国资源特点,开发生产了多种性能和用途不同的低合金高强度钢,应用于经济建设的各个方面,有力地支持了国家建设。目前,我国低合金高强度钢的发展方向是发展清洁钢,发展高效微合金钢,更新冶金技术和设备[4]。

2 技术要求与成分设计

根据GB/T 1591-2018的标准,Q460C的力学性能要求如表1。

表1 Q460C 的力学性能要求

C 是低碳钢中重要的化学元素。C 不仅是最经济的元素,而且对材料的塑性、韧性和可焊性有很大的影响。在高强度低合金钢中,其含量一般低于可用的最低水平。然而,碳含量太低会对使钢的性能显著下降,因为碳作为间隙元素存在于钢中。当碳含量低于一定值时,会降低晶界结合强度,钢的韧性就会降低,使晶界处于完全脆性状态。钢中的碳含量应该控制在中下限,保证高强度钢具有良好的塑性、韧性和焊接性能。锰作为钢中的固溶强化元素,是提高低碳钢强度的主要元素。锰含量越高,钢的强度越高。是提高高强度低合金钢强度的有利因素。对于高强度低合金钢,降低碳含量,增加锰含量是可以增强强度、获得良好的韧性。当含量超过这个范围时,韧性会下降。因此,锰的目标含量控制在1.45%。硅也是一种重要的固溶强化元素。硅在钢中不形成碳化物,但溶于铁素体中。固溶体的强化作用很强,使钢的强度和硬度显著提高。Nb、Ni、Cr 等元素为微合金化元素,可以阻碍奥氏体晶粒的生长,抑制奥氏体再结晶,细化铁素体晶粒,提高焊接性能。表2 给出了Q460C 的化学成分指标。

3 生产工艺

Nb(CN)作为控轧控冷钢中最重要的合金元素,在钢中形成。当加热到950℃时,只有少量Nb(CN)溶解在奥氏体中;当加热温度高于1250℃时,Nb(CN)大部分溶解在奥氏体中。当Nb(CN)完全溶解在奥氏体中时,奥氏体晶粒迅速长大。根据本研究钢的化学成分设计,加热温度宜控制在1180℃~1220℃,以保证Nb(CN)和TiN 颗粒不完全溶解,使未溶解的Nb(CN)和TiN 颗粒通过钉扎位错和晶界迁移,从而有效地防止奥氏体晶粒长大。在控制轧制过程中,变形量和总变形量对钢的组织和性能有很大的影响。为了获得细晶组织,在精轧区不能再结晶,变形后的奥氏体不发生再结晶。对于无再结晶轧制,应降低终轧区温度。当终轧温度远高于相变点Ar3 时,最终组织不能完全细化,从而导致钢板韧性的恶化。当铁素体含量低于Ar3时,铁素体在加工过程中会发生变形,并在缓慢冷却和回复后变粗,使钢的韧性变差。根据钢材性能要求,最终轧制温度设定在800℃~850℃。在轧制过程中,应控制每道次的压力降和每道次的压力降,使钢板在厚度方向上的晶粒度均匀。在奥氏体再结晶区轧制时,变形完全穿透厚度方向的中心,充分进行奥氏体再结晶,实现晶粒尺寸的均匀和细化。在轧制过程中,晶粒沿非晶态方向进一步细化,晶粒沿非晶态方向进一步细化。控制冷却采用快速冷却,传热效率高,冷却均匀。最终冷却温度控制在600℃~630℃。图2 位生产工艺流程,图3 为生产线。

表2 Q460C 化学成分目标(Wt/%)

图2 生产工艺流程图

图3 生产线图

4 试验结果

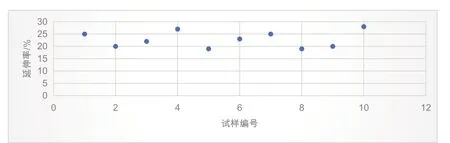

经过试验生产检测,试验钢屈服强度460MPa ~490MPa,图4 为屈服强度;抗拉强度565MPa ~625MPa,图5 为抗拉强度;延伸率18% ~28%,图6 为延伸性能。

图4 30mm 屈服强度分布

图5 30mm 抗拉强度分布

图6 30mm 试样延伸率分布

5 结论

采用合理的化学成分,利用TMCP 工艺,规范化的检验等生产工序,生产的Q460C 各项性能良好,达到GB/T 1591-2018 的要求,已经批量供货,产生了良好的经济效益和社会贡献。