纯电动客车坡道起步辅助电机扭矩控制算法研究

2021-01-04徐小兵鲁振辉窦本岗范鹏飞王立新

徐小兵, 鲁振辉, 窦本岗, 范鹏飞, 王立新

(1.中科卫蓝新能源汽车科技(江苏)有限公司,南京 210006; 2.北京奕为汽车科技有限公司,北京 102208)

驾驶纯电动车辆时,通常坡道起步的方法是在车辆静止且手刹拉起的情况下,松开制动踏板,踩加速踏板至预估车辆驱动力与当前坡道阻力大致相等时,快速释放手刹。操作的关键是加速踏板踩的深度。如果踩下过深,则可能由于电机输出扭矩过大而在手刹释放的瞬间车辆突然加速;如果踩下过浅,则电机输出扭矩不足以与坡道下滑力达到平衡而导致溜坡。如果配置坡道起步辅助系统,则可简化上述操作过程[1],并提升车辆安全性[2],但车辆成本会增加。由于纯电动客车的驱动电机可实现在低转速甚至堵转条件下输出电机峰值扭矩,且能够实现高精度、快速响应[3]。如能通过控制电机输出扭矩的方式实现车辆驱动力和坡道下滑力平衡,则能以更低的成本实现坡道起步辅助这一功能,而无需配置专业的坡道起步辅助系统[4]。本文即介绍这一功能实现的具体方案。

1 坡道起步辅助扭矩控制算法

1.1 算法基本原理

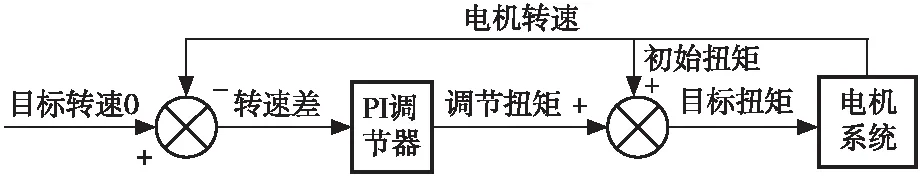

坡道起步辅助扭矩控制算法是一种在纯电动汽车坡道起步操作过程中控制电机输出驱动力抑制车辆后溜趋势[5],实现车辆在坡道上平稳起步的电机扭矩控制算法[6]。其基本原理:在判断车辆出现后溜趋势时,先根据反馈的车辆纵向加速度计算坡道角度,并估算使车辆能够在该坡道实现受力平衡的电机输出初始目标扭矩,控制电机输出该初始目标扭矩以减缓车辆后溜趋势,再利用PI闭环控制算法,快速调节电机输出扭矩,使车辆迅速达到静止状态,实现平稳起步。具体控制原理如图1所示。

图1 控制原理示意图

1.2 初始目标扭矩估算

当车辆直线行驶时,在静止或匀速行驶条件下,其纵向动力学模型为

Ft=Ff+Fw+Fj+Fi

(1)

式(1)中,Ft、Ff、Fw、Fj、Fi分别为驱动力、摩擦阻力、空气阻力、加速阻力和路面坡道阻力。由于车辆在坡道起步状态下,车速很小,所以空气阻力和加速阻力可以忽略不计[7],故在坡道起步过程中实现车辆受力平衡的电机初始目标扭矩值为

Tq=(Mg·r/i)·(sinθ-cosθ·f)

(2)

式中:g为加速度;θ为坡道角度;i为传动系减速比;M为车辆质量;r为轮胎静力半径;f为道路相对摩擦系数,按照一般路面情况选取固定值0.01。

在坡道起步控制中使车辆快速达到式(1)所示的受力平衡状态是控制的关键。因此,坡道起步辅助系统必须预先快速识别出相对准确的坡道阻力。根据式(2)可知,对坡道阻力的估算主要是取决于车辆质量和坡道角度。

为获取车辆所处路面的坡角度,在车辆静止条件下,采用AIS328DQ加速度采集芯片对车辆沿X、Y、Z三轴方向的加速度进行采集(其中X轴与底盘平行指向车头),并由此计算道路坡道角度θ。

本文所述控制算法将车辆空载质量用于电机目标扭矩的估算,使估算出的电机目标扭矩略小于实际数值,以避免由于扭矩估算误差引起车辆的非预期前向移动。由此产生的对坡道阻力估算的误差需要设置补偿算法对电机输出扭矩进行动态调节,详细论述见1.3节。

1.3 电机扭矩输出闭环控制调节

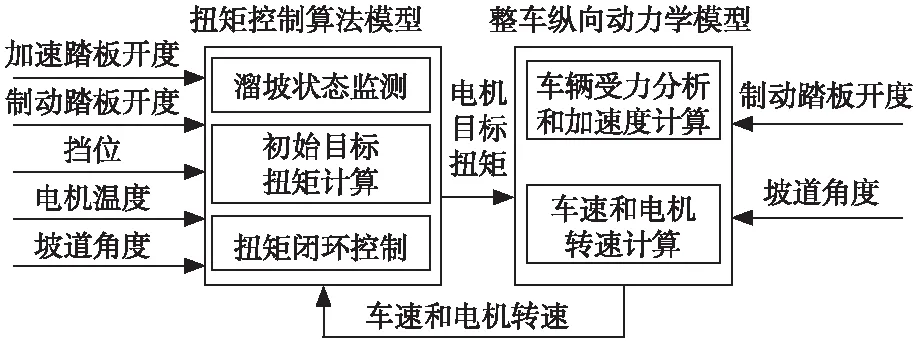

控制调节逻辑如图2所示,将目标转速(0 r/min)与电机实时转速的差值作为PI调节器的输入[8],以消除转速差为目标对电机输出扭矩进行闭环控制,最终使得电机输出扭矩=初始目标扭矩+调节扭矩。

图2 电机输出扭矩PI控制调节原理

此种控制调节方法需要考虑电机在堵转工作状态下的温度情况。由于温度和电流的限制,电机系统无法长时间工作于堵转工况,所以需要根据具体的电机性能参数设置控制调节算法所能应用的最长时间。参考传统汽车基于制动保压的上坡辅助策略,一般上坡辅助过程持续不超过5 s,普通电机都可支持这样短时间的堵转工作。在闭环调节过程中,还需要根据电机的外特性能力对系统计算数值进行约束,防止出现积分溢出的现象,避免系统响应时间的延长。

本闭环控制的关键在于在最短时间内,稳定地达到车辆受力的平衡状态,既要求转速快速收敛,又要求系统超调小,使车辆的溜坡距离缩减至可接受的安全距离(一般在10 cm左右)内。在整个调节过程中,还应将由超调引起的车辆抖动尽量减小到车辆乘员可以接受的程度。

2 仿真验证

使用MATLAB/Simulink软件根据式(2)对坡道起步辅助电机扭矩控制算法进行建模。该模型可以模拟车辆控制系统解析驾驶操作,判断溜坡状态,并在车辆溜坡时按照本文所述的算法控制驱动电机输出动力以辅助坡道起步操作的过程。模型的输入信号包括:油门踏板开度、制动踏板开度、挡位、车速、电机转速、电机温度和坡道角度;模型的输出信号为驱动电机目标扭矩。

同样在MATLAB/Simulink软件平台下,根据式(1)搭建整车纵向动力学模型。该模型计算车辆所受合力和纵向加速度,并对加速度进行积分计算得到仿真过程中的实时车速和电机转速。模型的输入信号为坡道角度、驱动电机目标扭矩和制动踏板开度;模型的输出信号为车速和电机转速。在仿真测试前需在该模型中配置车重、道路摩擦系数、轮胎半径、减速比和坡道角度等参数[9]。当电机正转即转速为正时,表示车辆向前运动;当电机反转即转速为负时,表示车辆后溜。通过对溜坡车速进行积分运算,可得到溜坡距离。

在Simulink仿真环境下,将上述两个模型进行连接以进行仿真测试,仿真过程:①仿真初始时刻,设置制动踏板开度为最大,使车辆在制动力作用下所受合力为0,模拟车辆静止于坡道上的状态;②仿真开始后制动踏板开度开始减小,在1 s时刻使其减小至0,模拟驾驶员松开制动踏板的操作;③当车辆出现后溜趋势(即电机转速为负)时,电机驱动扭矩开始增大以抑制车辆后溜趋势,并控制车辆达到静止状态。具体原理如图3所示。

图3 仿真原理图

选取固定减速比14.16,轮胎静力半径0.353 m 的车辆,在车重2 960 kg、坡度10%的空载小坡道工况和车重3 820 kg、坡度20%的半载大坡道工况下分别进行仿真分析。记录电机扭矩、转速和车速的变化曲线,并将速度曲线进行积分运算得到车辆溜坡距离。

在10%的坡道、车辆空载的条件下,仿真测试结果如图4(a)所示。由图可知,坡道起步过程中电机转速的波动范围为-18~10 r/min,对应的车速范围为0~0.15 km/h,溜坡时间为0.9 s,溜坡距离约2 cm,满足溜坡距离要小于10 cm安全距离的要求。

在20%的坡道、车辆半载的条件下,仿真测试结果如图4(b)所示。由图可知,坡道起步过程中电机转速的波动范围为-40~15 r/min,对应的车速范围为0~0.35 km/h,溜坡时间为1.2 s,溜坡距离约5 cm, 满足溜坡距离小于10 cm安全距离的要求。

(a) 空载、10%坡道

3 结束语

利用电机可在低速或堵转工况输出较大驱动扭矩这一特性,无需装配复杂的专业坡道起步辅助系统(HSA),仅通过添加车辆动力控制软件坡道起步辅助模块就可防止在坡道起步过程中出现溜坡现象,以很低的成本实现了这一功能,发挥了纯电动汽车的独特优势。但本文介绍的算法在实际工程应用中对电机控制精度的要求较高,且试验验证和参数标定的工作量较大。就仿真结果而言,车辆在坡道起步阶段还是存在轻微的抖动。只能说可实现接近专业坡道起步HSA系统的效果,还需根据驾驶体验对软件参数进一步优化。