大型抽水蓄能机组座环机器人窄间隙焊接技术应用研究

2021-01-03金宝冯涛钟磊郭中才范潇付永贵彭谢宜

金宝 冯涛 钟磊 郭中才 范潇 付永贵 彭谢宜

摘要:随着抽水蓄能机组单机容量的不断增大,机组关键部件座环用钢板厚度和焊接量越来越大。为实现大型抽水蓄能机组座环的机器人焊接,降低人工劳动强度,对座环固定导叶焊接结构进行创新设计,将复杂不规则的异形焊道改为简单的直线形焊道,将常规K型坡口设计为窄间隙I型坡口,通过对适用于T型接头窄间隙坡口焊接的L型窄间隙MAG焊枪系统进行设计与参数试验研究,并集成机器人窄间隙焊接系统,开发出了一套成熟的多机器人窄间隙MAG焊接工艺,成功应用于大型抽水蓄能机组座环的焊接,提高了座环机器人焊接效率及质量可靠性,降低了焊接劳动强度。

关键词:抽水蓄能;座环;机器人焊接;窄间隙焊接

中图分类号:TG409 文献标志码:A 文章编号:1001-2003(2021)12-0075-05

DOI:10.7512/j.issn.1001-2303.2021.12.15

0 前言

随着计算机技术、微电子技术和网络技术等的快速发展,机器人技术也取得了飞速发展。机器人在各个领域的应用日益广泛,其中工业机器人的应用最广,如焊接机器人、装配机器人、搬运机器人和喷涂机器人等。据不完全统计,全世界大约有超过50%的在役工业机器人应用于各种形式的焊接加工领域[1-2]。机器人焊接以其高效、精准、优质等优势替代传统的低效人工焊接,有效保证了焊接产品质量和外观一致性,在焊接生产中发挥着重要作用。

近年来,随着水轮发电机组不断向高参数、大容量方向发展,钢板厚度和焊接量越来越大,极大地加大了人工劳动量,而焊接质量难以保证,且由于高强钢应用日益广泛,对焊接过程和焊工技能要求愈发严格,而高技能焊工的短缺造成了严重的产品交货压力。因此,机器人焊接在发电设备中的应用研究越来越迫切。文中基于大型抽水蓄能机组座环的焊接,开展了机器人窄间隙MAG焊接研究,并在该座环产品中成功应用。

1 大型抽水蓄能机组座环结构及焊接特点

1.1 抽水蓄能机组座环结构

座环是水轮机中的刚强度部套,承受机组和混凝土质量,以及转轮的轴向水推力和蜗壳的内水压力,应具备足够的强度、刚度和稳定性,因此对其制造过程提出极高的要求。

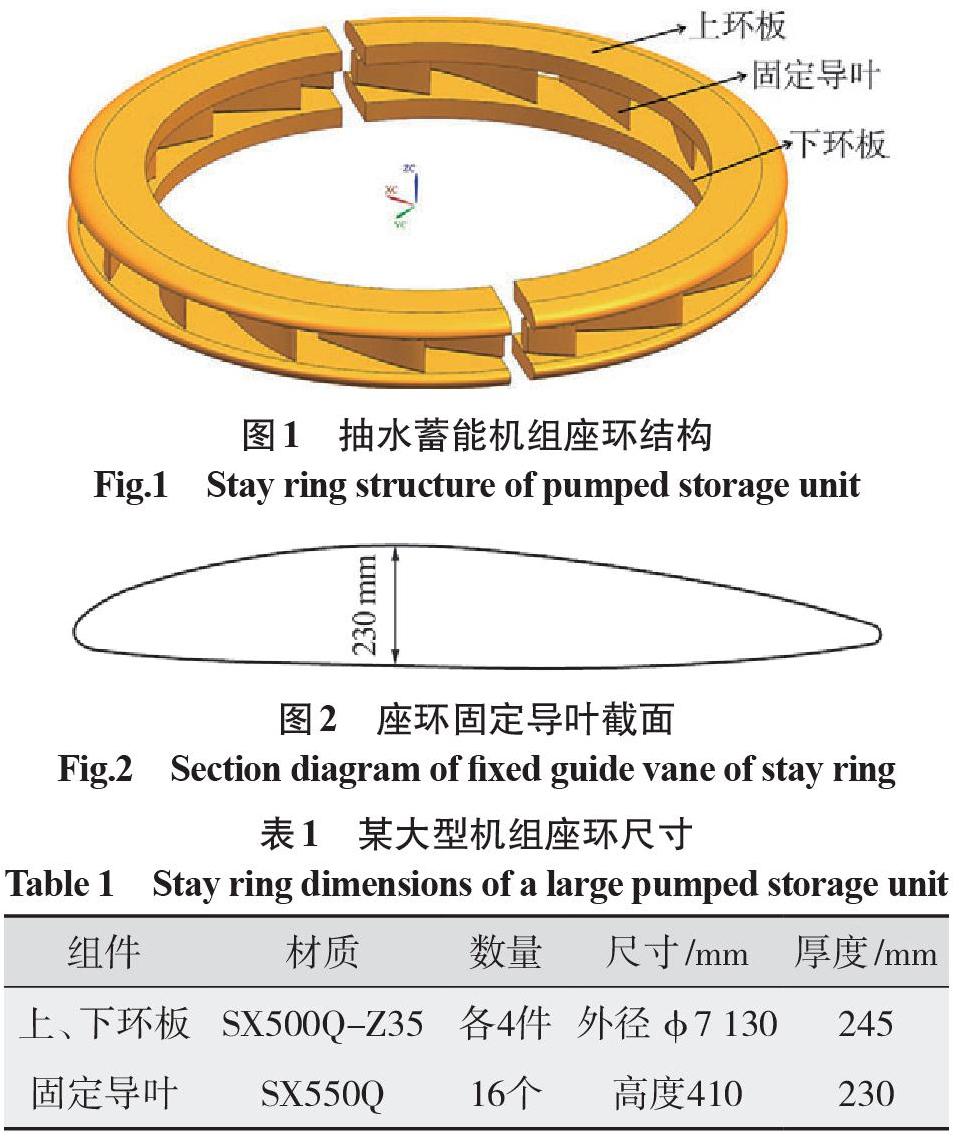

座环主要由上环板、下环板和固定导叶等零件组焊而成,如图1所示。其中上、下环板都是超厚板,固定导叶截面为纺锤形非规则结构,如图2所示,导叶厚度变化大,最厚达230 mm。某大型抽水蓄能机组座环尺寸如表1所示,分两瓣制造,每瓣由8个固定导叶以及上、下环板组成的16个T型接头焊接而成。

1.2 座环机器人焊接特点

目前焊接机器人主要应用于汽车、工程机械、通用机械、钢结构等批量结构的制造领域[3],其应用对象的特点为:尺寸和质量较小、批量成形、装配精度较高、工件易于实现变位、焊缝坡口形式简单。

与上述应用对象相比,大型抽水蓄能机组座环焊接主要有以下特点:

(1)座环尺寸大、质量重,很难通过专用工装实现快速变位和协同工作。

(2)座环结构用钢板厚,焊接量大。采用常规K型坡口(见图3)焊接时,随着板厚的增大,焊接量急剧增加,焊接周期长。

(3)座环结构复杂,焊道轨迹规划及编程复杂。座环固定导叶为纺锤状,焊接轨迹呈弧形特征,常规机器人焊接时,需多点拟合轨迹,焊道轨迹规划复杂。且加工、装配精度和焊接过程中的变形造成机器人离线编程与实际工况的适应能力差,常见的自动跟踪方法也很难在多层多道焊接中发挥作用,人工现场轨迹纠偏较困难,机器人焊接效率低。

(4)座环结构为半封闭空间,常规机器人焊接可达性差,如图4所示。

为提高机器人焊接效率、保证焊接质量,文中基于大型抽水蓄能机组座环固定导叶的焊接,开发了一种机器人窄间隙焊接工艺。

2 基于机器人窄间隙焊接的工艺结构设计

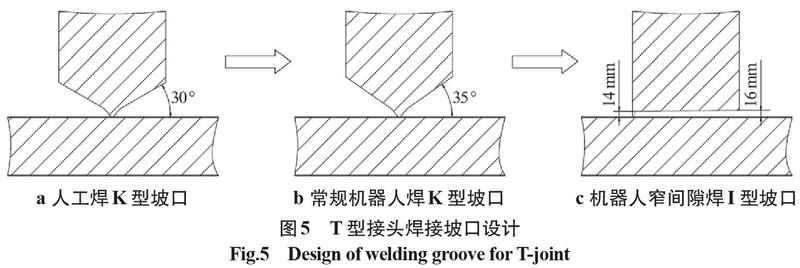

人工焊接座环固定导叶时,采用K型坡口(见图5a),单台座环熔敷量约2.8 t。常规机器人焊接时由于姿态受限,其焊接坡口角度略大于人工坡口(见图5b),熔敷量超过3.0 t,焊接工作量大。且由于座环焊道为不规则弧形,轨迹规划复杂,机器人焊接效率无法满足生产需求。

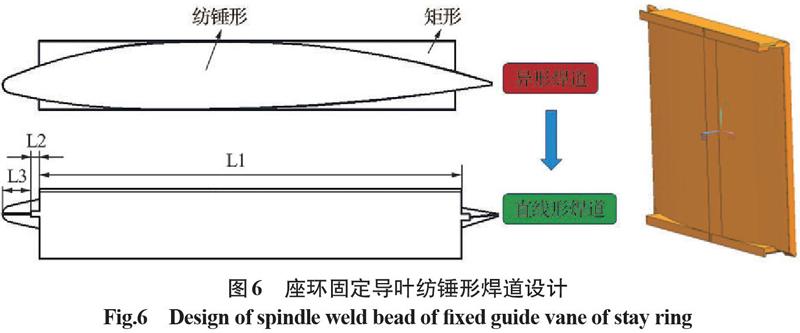

为提高机器人焊接效率,对座环固定导叶焊接结构的数学模型进行简化。一方面将K型坡口设计为I型窄间隙坡口,根部14 mm,上部16 mm,坡口根部留4 mm左右钝边,窄间隙坡口焊接完成后,人工对钝边部位进行清根再焊接(见图5c),较K型坡口减少68%的熔敷量,并将多层多道焊接简化为一层一道或两道的窄间隙焊接;另一方面,通过加工方式将坡口端纺锤形截面改为矩形,从而将复杂不规则的弧形焊道改为简单的直线形焊道,如图6所示。机器人焊接完成后,再将坡口端的矩形部分修磨至与产品纺锤状一致。通过对导叶焊接结构的创新设计,一是通过降低焊接量,提高了机器人焊接效率;二是在简化导叶焊接结构的数学模型、焊道排布及轨迹规划后,轨迹出现偏差时,校准点及校准时间大幅减少,从而大幅提高机器人的有效焊接时间和焊接效率。

3 适合于T型接头深窄坡口焊接的焊枪设计

虽然座环焊接结构的创新设计可大幅提高机器人焊接效率,但是常规焊枪无法伸入该形式的深窄坡口,需配合设计特殊焊枪以实现深窄坡口的窄间隙焊接[4-5]。

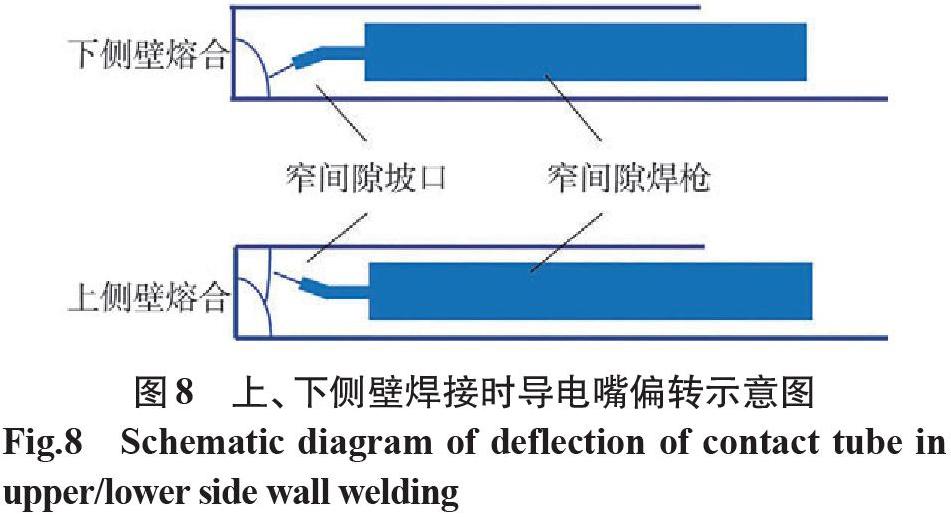

座环固定导叶与上、下环板组成半封闭T型结构,常规焊枪极易与环板发生干涉。为满足T型深窄坡口焊接要求,设计了L型窄间隙焊枪,如图7所示。焊枪主体采用扁形结构,厚度不大于I型窄间隙坡口宽度,焊枪与机器人连接部位及其他部分垂直于焊槍主体,保证焊枪伸入至固定导叶坡口而不与环板发生干涉。为保证窄间隙坡口侧壁熔合良好,将导电嘴与焊枪主体设置一定偏心角度,焊接时电弧指向侧壁。

焊枪内部设有主导电杆,其一端连接偏心导电嘴,另一端连接齿轮,通过伺服电机控制齿轮与主导电杆的旋转可控制偏心导电嘴末端焊丝与侧壁之间的角度和距离,上、下熔合线焊接时,焊丝指向坡口上、下侧壁,从而保证电弧对侧壁的熔合质量,避免侧壁熔合不良问题。

保护气体是影响窄间隙MAG焊接质量的重要因素,与常规焊枪的保护气体位于焊枪中心不同,该窄间隙焊枪的保护气体位于焊枪导电嘴两侧。一方面,设计喷嘴的尺寸和结构避免保护气体形成紊流;另一方面,设计窄间隙坡口时充分考虑气体保护,在保证焊枪伸入和焊接操作的前提下,尽量采用小坡口,使保护气体与窄间隙坡口形成联合保护,保证气体保护效果。

4 多位置机器人窄间隙MAG焊接工艺

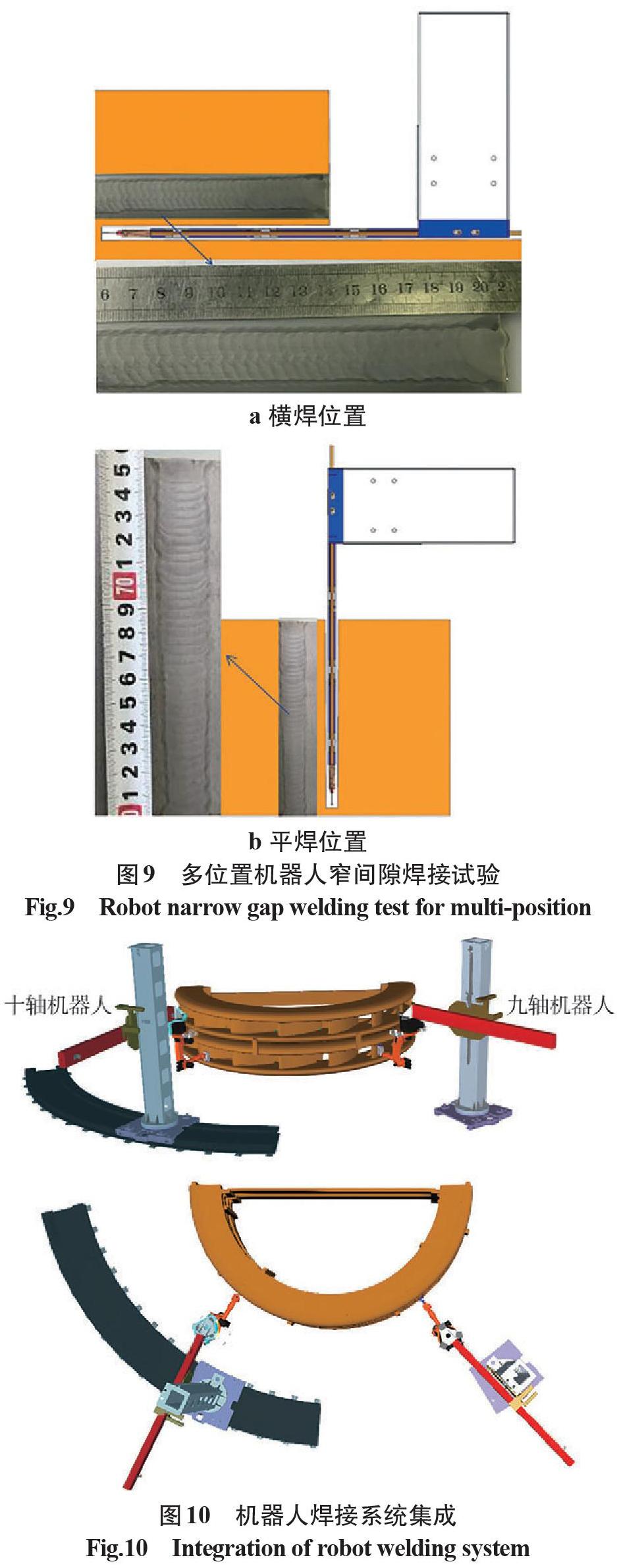

机器人窄间隙MAG焊接是一种高效节能的焊接方法,尤其适合厚板焊接,但同时存在侧壁熔合不良、焊接飞溅等问题。因此需要选择合适的焊接设备及工艺参数来保证被焊工件底部和侧壁焊接良好,以及焊接过程中电弧稳定,避免产生大颗粒飞溅,从而保证每道焊缝质量和成形良好,故采用熔化极气体保护焊,并用熔滴喷射过渡获得稳定焊接过程。焊接电流是影响焊缝成形的关键因素,尤其是横焊位置焊接,电流过大极易引起熔池流淌造成咬边或假焊,因此电流选择180~230 A,平焊位置焊接电流可根据焊接速度匹配选择240~280 A。电压是影响侧壁熔合的重要参数,过大易造成侧壁咬边,过小易引起未熔合。保护气体是焊缝成形的关键,选用φ(Ar)80%+φ(CO2)20%,流量20~25 L/min。本研究针对横焊与平焊位置的机器人窄间隙MAG焊焊缝成形,通过对焊接参数进行试验研究,找出匹配的工艺规范,对试件解剖后进行宏观金相检测,未发现未熔合等缺陷,如图9所示,焊接质量完全满足要求。

5 适合于抽水蓄能机组座环焊接的机器人窄间隙焊接系统集成

根据抽水蓄能机组座环尺寸大、质量大、变位困难的特点,集成多自由度、重型机器人系统,使机器人的工作半径和高度均能保证大型座环在无需变位的情况下完成焊接,如图10所示。其中十轴机器人带有弧形固定导轨以增加机器人的可达范围,特别适用于大尺寸环形结构(如座环)的焊接,九轴机器人为移动式机器人,可根据活动范围需要移动至所需位置。

座环单瓣装配后,两瓣再叠装至一起,并用拉筋搭焊牢。采用双机器人焊接,每台机器人各焊8个固定导叶和16条T型接头焊缝,通过焊接顺序规划,保证机器人互不干涉,焊接电源选用SAF脉冲电源,每台机器人末端夹持一套L型窄间隙焊枪。

该系统的优势为:(1)多自由度机器人工作范围满足大型座环的各位置焊接。(2)通过焊接结构设计与焊接工艺研究,在焊接固定导叶与上、下环板的T型接头间切换时,座环无需变位即可完成固定导叶上下侧坡口的焊接。避免了翻转后座环定位及轨迹纠偏带来的问题,提高了焊接效率。(3)机器人焊接轨迹为直线,轨迹规划简单,焊接过程出现偏差时,轨迹纠偏容易。(4)机器人窄间隙焊接时,是一层两道焊接,即上、下熔合线各一道,焊道规划简单,避免了多层多道焊带来的焊道规划难题。

该系统的建立可大幅提高焊接效率,保证大型抽水蓄能机组座环的高效、高质生产。

6 机器人窄间隙焊接技术在大型抽水蓄能机组座环焊接中的应用及效果

6.1 座环机器人窄间隙焊接难点分析

座环机器人窄间隙焊接主要难点有:(1)座环固定导叶为超厚板,开单面窄间隙坡口后,坡口深度大,其可视性和可操作性差,若焊接过程中出现缺陷,修复困难,须保证每一道焊缝的质量;(2)上、下环板与固定导叶装配后形成半封闭的盒装结构,操作空间小,焊接难度大;(3)座环焊接时,需严格控制焊接变形,一方面保证开档等尺寸公差;另一方面控制坡口收缩,以避免坡口过小造成夹枪。

6.2 座环固定导叶的机器人窄间隙焊接应用

通过焊接工艺研究,焊前进行预反变形,焊接座环固定导叶时,监测坡口及座环开档尺寸变化,通过对称焊接固定导叶与上、下环板之间T型接头焊缝,有效地控制座环开档尺寸与坡口尺寸收缩,保证焊接过程的顺利进行。焊接时严格控制焊接参数,确保焊缝性能及质量,结果表明,焊缝成形良好,过程稳定。两台机器人同时焊接,保证了焊接效率,满足产品生产周期,座环现场焊接如图11所示。

6.3 实施效果

目前,机器人窄间隙焊接技术已在多台套抽水蓄能机组中成功应用,座环一次UT探伤合格率超过95%,焊后尺寸检查满足公差要求。通过大量的焊接应用,达到以下效果:

(1)通过坡口设计,坡口焊接量减少了68%,机器人焊接效率为人工的3~5倍,焊接成本降低了50%,大幅降低劳动强度,改善焊接操作环境。

(2)通过对导叶焊接结构设计、窄间隙焊枪设计及多机器人窄间隙焊接系统集成,实现了抽水蓄能机组座环机器人焊接的标准化和系列化,解决了高强钢焊接对高技能焊工的依赖。

(3)该技术的成功实施为厚板、超厚板的机器人焊接提供了方向,解决了多层多道焊接时的焊道排布、轨迹规划及轨迹纠偏难题。

7 结论

(1)通过简化抽水蓄能机组座环固定导叶焊接结构的数学模型,将固定导叶常规K型坡口设计为窄间隙I型坡口,弧形焊道设计为直线形,大幅减少焊接量,同时简化了座环机器人焊接轨迹规划与过程控制。

(2)通过对适用于T型接头窄间隙坡口焊接的L型窄间隙MAG焊枪进行设计及工艺研究,并集成机器人窄间隙焊接系统,实现了座环T型接头深窄坡口的高效、高质量焊接。

(3)机器人窄间隙MAG焊接技术在大型抽水蓄能机组座环中的成功应用,大幅减少了座环焊接量,提高了焊接效率及探伤合格率,降低了焊接作业强度,改善了焊接作业环境。

参考文献:

陈歆.焊接机器人技术的应用研究[J]. 价值工程,2012(13):39.

吴林,张广军,高洪明. 焊接机器人技术[J]. 中国表面工程,2006,19(5):31-35

鄢志勇,范潇,冯涛,等. 智能化机器人焊接技术在大型水电部件中的应用[J].电焊机,2017,47(11):45-51.

赵博,范成磊,杨春利,等. 窄间隙GMAW的研究進展[J].焊接,2008(2):11-14.

项峰,姚舜.窄间隙焊接的应用现状和前景[J].工艺与新技术,2001,30(5):17-18.