重载底座焊接工艺研究

2021-01-03吴春德骆新营高杨申晨李臣达曹茂林

吴春德 骆新营 高杨 申晨 李臣达 曹茂林

摘要:随着科技的进步,大型结构件的焊接已取得很大改善,但对于焊缝质量等级较高、结构复杂重型底座的焊接仍是一大难题,焊接缺陷依然伴随整个焊接过程,焊缝质量很难达到QJ176B-2016《地面设备熔焊技术条件》中Ⅰ级要求,长期负载使用存在安全隐患。针对这一难题,本文以某型号产品底座为例,从焊接方法选取、焊接过程控制、应力消除等几个方面着重分析研究,提出了一套能提高焊缝质量、减少焊接变形的工艺方法,使用后底座的焊接取得了显著成效,焊缝射线探伤Ⅰ级合格率达到90%。该工艺方法在重载底座的成功使用,为焊缝质量要求较高的大型框架类结构件的焊接提供借鉴。

关键词:重载底座;焊接缺陷;焊接变形

中图分类号:TG457.2 文献标志码:A 文章编号:1001-2003(2021)12-0071-04

DOI:10.7512/j.issn.1001-2303.2021.12.14

0 前言

在航空航天领域中,底座作为一种常见的大型承载结构件,承载着数百吨甚至上千吨载荷,长期服役于恶劣环境,在交变动载的作用下,焊缝的抗疲劳强度高低直接决定着底座的使用寿命。底座均为大厚板组焊而成,焊缝质量等级按QJ176B-2016《地面设备熔焊技术条件》中Ⅰ级设计。在焊接过程中焊接应力及变形不可避免,焊件冷却后必然存在残余应力和应力集中,而这是降低焊接结构疲劳强度的主要因素。实际生产中重载底座多采用MAG焊,焊后经射线探伤,多处出现夹渣、气孔、微裂纹等缺陷,主要分布在焊缝两侧、根部、交叉焊缝处、层与层之间,无法达到Ⅰ级焊缝要求,多次返修,工作量巨大,严重阻碍产品的生产进度,且返修失败报废的也不少,损失严重。在降本增效的大环境下,必须做出改变[1-5]。

文中提出一套提高焊缝质量、減少焊接变形的工艺方法,使用后底座焊缝射线探伤Ⅰ级合格率可达90%,以期为同类产品的焊接提供经验。

1 底座材料及其结构分析

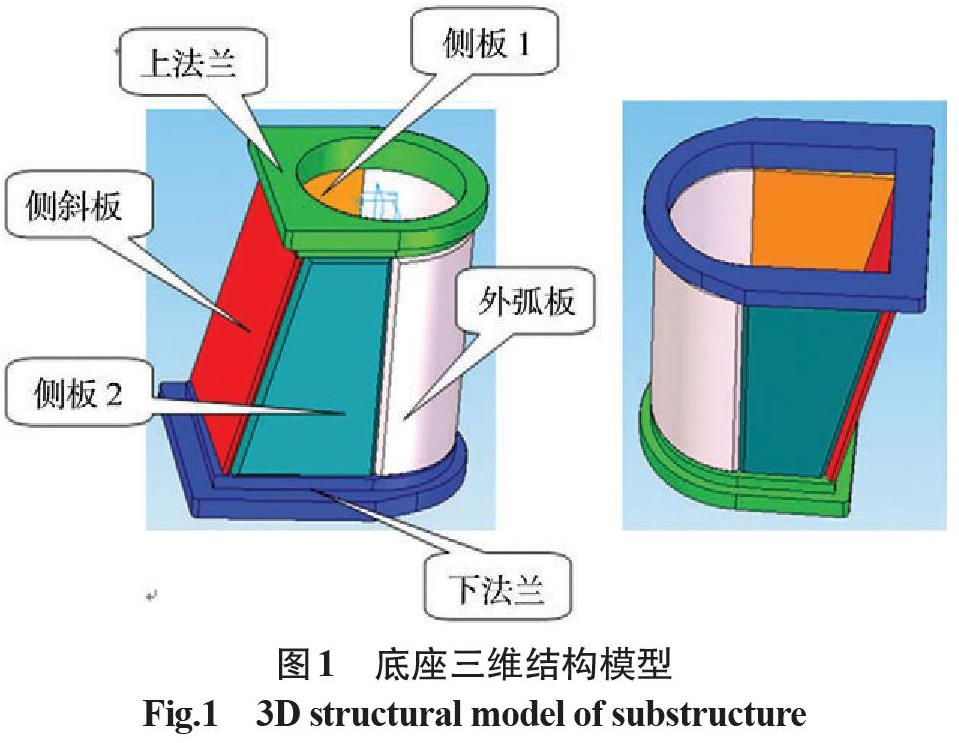

以某产品底座为例,结构如图1所示,该底座由上法兰、下法兰、侧板1、侧板2、侧斜板、外弧板组焊而成,材质均为低合金钢Q355B。其中上法兰及下法兰为110 mm厚的钢板,侧板1、侧板2及侧斜板为35 mm厚的钢板。底座涉及的主要接头有:法兰与周圈为T型角焊缝,焊脚尺寸20 mm,侧板、侧斜板、外弧板均为对接焊缝,坡口形式如图2所示,底座外侧、内腔均为坡口焊缝,各焊缝交叉部位存在多处死角,焊接时存在应力集中现象。

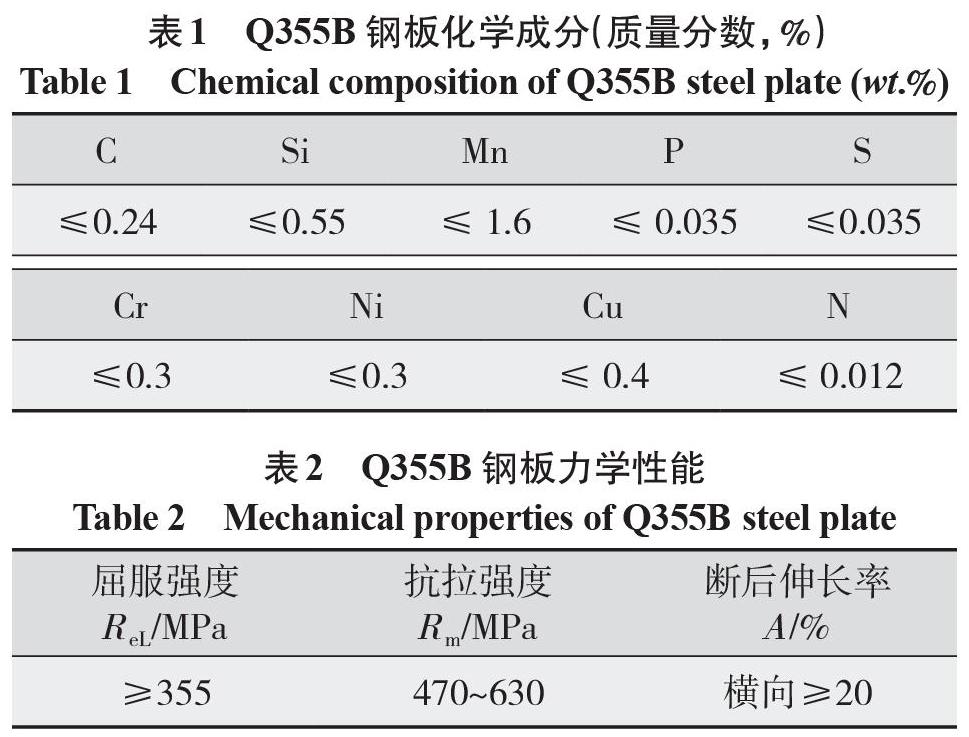

底座母材Q355B钢,其化学成分和力学性能分别如表1、表2所示。

Q355B碳当量为0.40~0.55,综合性能良好,塑性和焊接性良好,但存在淬硬倾向,较厚钢板焊接时必须预热,避免产生焊接缺陷。

2 底座焊接存在的主要问题

(1)由于底座的各焊缝均为大坡口焊缝,只能采用多层多道焊接,填充金属多,采用MAG焊,工作量大,效率低。

(2)内腔焊接时产生空气对流,减弱了保护气体对熔池的保护,削弱了电弧稳定性,焊缝成形不理想,容易出现焊接缺陷。

(3)内腔焊接中出现磁偏吹现象,电弧不稳定,焊缝成形差。

(4)法兰厚度在100 mm以上,法兰与周圈为T型角焊缝,在较大温度梯度与Z向强制拘束共同作用下易产生层状撕裂。

(5)外弧板与上下法兰焊缝的焊接位置变化较大,底座体积、质量较大且形态不规则,很难将所有焊缝调整为平角焊,故焊接过程只能调整焊枪姿态,但频繁调整容易出现焊接缺陷。

(6)底座内腔空间有限,不宜采用埋弧焊接,而手工焊接焊工的活动范围、手法及焊枪姿态等均受到限制。

(7)交叉焊缝存在应力集中。

(8)返修时清理夹渣、缺陷困难。重复加热导致焊缝两端热影响区晶粒粗大,塑性、韧性下降。

3 焊接方法选取

目前,大型黑色金属结构件常用的焊接方法有埋弧焊、CO2气体保护焊、混合气体保护焊、焊条电弧焊等。埋弧焊侧重用于厚板大坡口、长焊缝、平焊和平角焊,具有电弧及焊缝质量稳定、焊接效率高等优点,是一种比较经济的焊接方法,在大型结构件焊接中备受青睐。CO2气体保护焊焊枪轻便、灵活,不受结构形状和场地限制,但受环境影响较大,抗风能力较差,焊接效率低于埋弧焊,主要应用于坡口较小、短焊缝的焊接。焊条电弧焊可达性较好,可实现全位置焊接,受环境影响较小,但焊接效率低,在生产中很少使用,在其他焊接均不理想的情况下被动使用。

由图1可知,底座外侧平直焊缝外露不受空间限制,平角焊焊接难度小,可充分发挥埋弧焊的优势,故采用埋弧焊。半圆弧角焊缝焊接位置多变,埋弧焊难以实现全位置焊接,可采用混合气体保护焊。底座内腔焊接过程中会产生空气对流,影响电弧稳定性,减弱保护气体对熔滴、熔池的保护,焊缝成形不理想,混合气体保护焊受限,可选择焊接效率稍低,但灵活性强、可达性好的焊条电弧焊,其采用药皮熔渣保护熔滴和熔池,受空气流动影响小于气体保护焊。

4 焊接工艺

底座均为Q355B厚板组焊而成,焊接过程有一定的淬硬倾向,为了避免产生层状撕裂和裂纹等缺陷,焊前采用中频感应式或中性火焰对坡口进行150~250 ℃局部预热。T型接头焊脚尺寸20 mm,均采用多层多道焊接,焊接顺序:先焊外侧圆周焊缝,再焊接外侧平直焊缝,最后焊内腔焊缝。底座口部焊前加工艺撑杆,以提高口部刚性、减小因刚性不足而产生的扭曲变形。所有焊缝两端加引弧板和熄弧板,起、熄焊缝长度不小于60 mm。

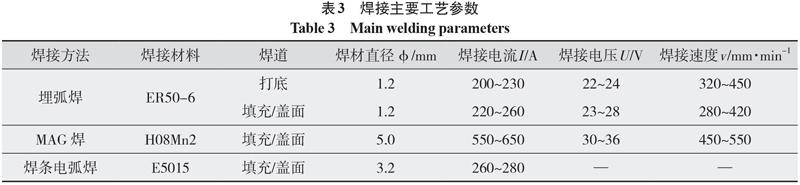

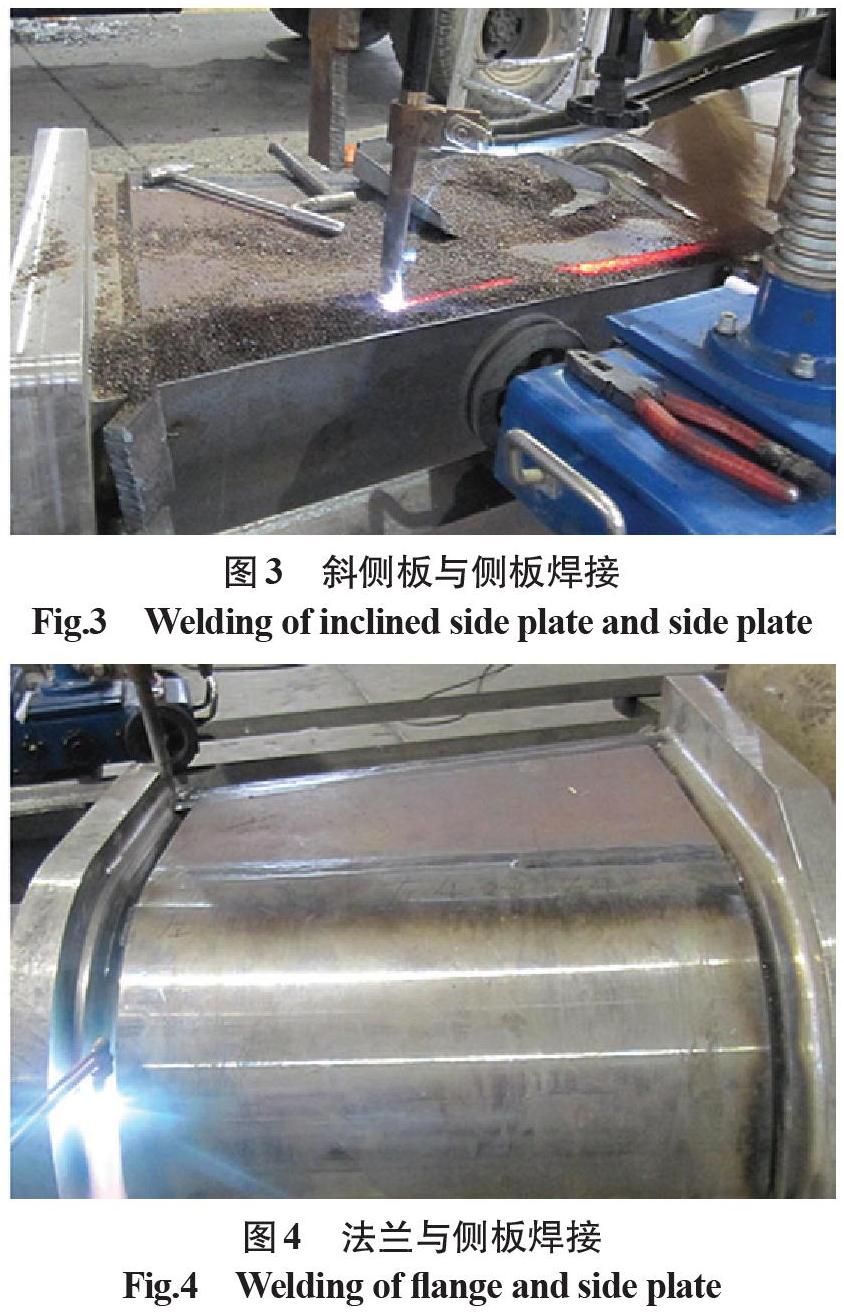

(1)埋弧焊工艺:焊丝采用H10Mn2,φ5 mm,焊剂采用HJ431,焊剂使用前需在300 ℃烤箱中烘干1.5 h,焊丝干伸长10~12 mm,在焊接结束时延迟熄弧时间2~3 s,避免产生弧坑及裂纹,焊接工艺参数见表3,焊接过程如图3、图4所示。

(2)MAG焊工艺:单纯使用CO2气体,飞溅较大,清渣工作量大,因此适当加入氩气提高电弧稳定性。选用φ(CO2)20%+φ(Ar)80%混合气体进行保护,气体流量为15~20 L/min,其他参数见表3。焊前注意清理焊缝两侧水分、油污、铁锈等,防止氢气孔的产生。焊接手法采用上坡焊,焊接过程需不断挑弧,增加熔深,电弧到焊缝两端应适当停留2~3 s,避免焊缝两端出现未熔合现象。焊完一道停止焊接,待焊缝缓冷,焊道温度略高于预热温度后再开始下一道焊接。进行下一层焊接前,需用钢丝刷清理飞溅和杂质。盖面焊时采用较大电压保证盖面焊缝熔宽,焊接过程如图5所示。

(3)焊条电弧焊工艺:采用直流焊机,碱性焊条E5015,φ3.2 mm,其他参数见表3,焊条使用前放置于保温箱烘干,烘干温度300~500 ℃。焊接前,内腔焊缝需碳弧气刨清根,清除焊接缺陷,并用角膜机去除积碳层。将焊机推力电流调整至最小可适当减少焊接过程中的磁偏吹现象。施焊过程尽量采用短弧焊接,焊条与熔池之间的距离控制在2~3 mm,便于清楚地观察熔池形态,及时发现过程缺陷。电弧在焊缝中间摆动稍快,坡口两边适当多停留1~2 s,确保焊缝成形为向下半圆弧形状,可有效防止坡口两边出现夹渣、未焊透、未熔合等现象。焊接过程如图6所示。

5 焊接残余拉应力的控制与消除

底座作为大型重载焊接结构,其焊接結构复杂,不仅存在较高的拉伸残余应力,且焊缝部分存在焊趾缺陷、接头应力集中,单一方法很难有效控制,需采用多种方法相结合,多步骤、多工序预防、控制,并贯穿整个焊接过程。首先焊前对焊缝两侧进行局部预热,预热温度150~250 ℃,以减小焊接接头的冷却速度,从而达到减小焊接应力的目的。每焊完一道焊缝,沿着焊缝进行锤击,释放焊接应力,锤击之后立即使用石棉布对焊缝进行保温,缓冷一段时间再进行下一道焊接。焊后处理:三轴交叉焊缝采用TIG焊进行重熔,即用TIG焊将焊趾重新熔化,清除可能存在的咬边、夹渣等缺陷,同时形成过渡均匀的重熔区,减少应力集中,改善焊接接头疲劳强度;其余焊缝则采用角磨机进行打磨,清除尖角,使焊缝圆滑过渡,避免尖角产生的应力集中。为了更大程度地消除残余应力,最后一道工序采用振动时效来消除焊接残余应力。通过焊前预热、焊接过程控制、焊后焊缝打磨、TIG重熔、振动时效等多种方法进行处理后,采用磁性法对底座焊缝进行残余应力测量,结果发现,残余应力明显降低,显著增强了焊缝抗疲劳能力,提高了底座寿命。

多次采用上述焊接方法及焊接工艺规程进行试验,焊后采用射线探伤和超声波探伤,对焊缝进行无损检测未发现裂纹,90%焊缝达到了QJ176B-2016《地面设备熔焊技术条件》的Ⅰ级要求,有效减少了返修次数,提高了焊缝质量,对焊缝的抗疲劳性有较大的改善。

6 结论

(1)大型重载底座结构复杂,长期重载服役,对焊缝质量要求很高,单一的焊接方法已无法保证底座的焊缝质量,返修工作量大且困难,返修多次重复加热,会导致热影响区晶粒粗大,塑性和韧性降低,脆性增大,后续在动载荷的作用下很容易发生脆性断裂。根据底座结构形式采用不同的焊接方法,合理的焊接规范可以更好地保证焊缝质量。

(2)焊缝正面焊完,背面清根,去除焊缝缺陷、夹杂后再进行背面焊缝焊接,可提高焊缝质量。

(3)焊接内腔过程中产生空气对流,影响电弧稳定性、对熔池防护不利,不宜采用混合气体保护焊。

(4)焊缝的抗疲劳性较差主要源于焊接内应力。可通过焊前预热、锤击焊道、打磨圆滑焊缝、振动时效等方法,分步多重控制消除焊接应力,最后达到基本消除残余应力的目的,提高焊缝的抗疲劳能力。

参考文献:

陈祝年,陈爱茂.焊接工程师手册[M].北京:机械工业出版社,2018.

刘云龙.焊工技师手册[M].北京:机械工业出版社,1998.

唐国强.大型结构件焊接变形控制[J].现代矿业,2017(2):158-165.

张剑峰,孙立雄,袁俊,等.京沪高速南京大胜关长江大桥钢梁焊接技术[C].第十四次全国焊接学术会议论文集,2009.

张少伍,范湘生,贺龙明,等. Q345C铲运机大臂的焊接工艺[J].热加工工艺,2012(17):193-195.