大型水轮机转轮体过流面电弧增材工艺研究与应用

2021-01-03钟磊冯涛郭中才金宝

钟磊 冯涛 郭中才 金宝

摘要:为解决采用传统工艺制造水电转轮体过流面焊接时出现的工作量大、焊接质量稳定性差和劳动强度高的问题,文中基于电弧增材技术特点并分析其工艺难点,开发了一种适用于大型转轮体过流面的电弧增材新制造工艺。结果表明该工艺技术有效可行,保证了过流面增材尺寸的一致性,实现了焊接质量稳定高效、降低工人劳动强度,达到了降本增效的效果。

关键词:电弧增材;机器人焊接;转轮体

中图分类号:TG457.2 文献标志码:A 文章编号:1001-2003(2021)12-0063-04

DOI:10.7512/j.issn.1001-2303.2021.12.12

0 前言

水电转轮体主要针对灯泡贯流式水轮机与立轴轴流式水轮机的转轮,是水电机组中的主要核心部件。机组运行过程中受河水浸蚀和泥沙冲刷,为防止转轮体表面的空蚀和磨损,在转轮体过流面需焊接不锈钢层[1]。

转轮体过流面区域按结构特点可分为柱面段和球面段。其中球面段带有叶片轴孔,根据水力特性轴孔数量一般选择为3~5个,球面段过流面被叶片轴孔沿周向去除了部分球面区域,呈现出异形球面特点。目前转轮体不锈钢层焊接大多采用手工焊接,具有工作量大、焊层厚度不均匀、焊接质量稳定性差等问题,会导致局部缺量或加工后出现表面缺陷的情况。

因此,如何高效率、高质量、低成本地实现转轮体过流面不锈钢层的焊接成为转轮体制造工艺中非常重要的一环。文中采用基于熔化极气体保护焊的电弧增材方式,不仅工艺操作方便,而且生产效率高,已成为目前电弧增材制造领域的主要方式,在大型复杂焊接结构件的制造上表现出明显优势[2]。

1 重点难点分析

水轮机转轮体过流面不锈钢层电弧增材制造的原理是以转轮体过流面三维数模数据为基础,通过电弧增材方式逐层沉积和累加实现转轮体整个过流面不锈钢层的焊接。

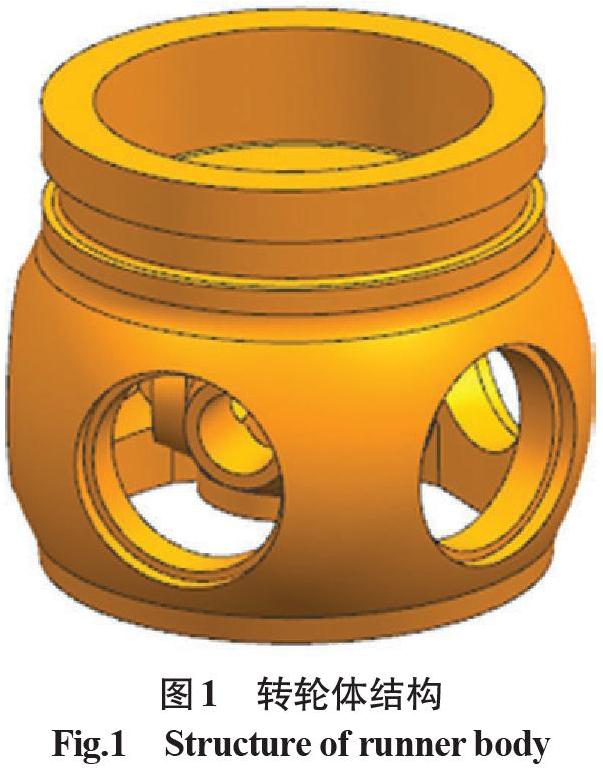

以某电站大型水轮机转轮体为例,如图1所示,其材质为ZG20SiMn,过流面不锈钢层材料采用奥氏体材料,最大外形尺寸为φ2 300 mm×3 700 mm,单件总质量约为150 t,不锈钢层的焊材消耗量可达7 t。

其电弧增材工艺难点主要有:

(1)电弧增材的内部缺陷控制。

电弧增材的内部缺陷会较大程度影响转轮体不锈钢层在使用过程中的可靠性。因此对电弧增材过程的稳定性和焊接质量可靠性要求极高。

在基体上堆焊奥氏体材料时,因铸件本体对焊缝的稀释,当工艺控制不当时,易在过渡区焊缝组织中产生硬脆马氏体组织,从而增大产生裂纹的风险[3]。为增加不锈钢层塑韧性及抗裂性,可通过优化工艺参数使理想状态下在奥氏体不锈钢堆焊层中含有一定数量的δ铁素体,δ铁素体对防止堆焊部位开裂或裂纹起着重要作用[4]。

此外,针对电弧增材制造过程中因金属熔覆不充分导致的孔洞问题,可在确保增材成形精度的基础上,适当提高部件预热温度,降低孔洞率[5-6]。

(2)電弧增材的成形精度。

电弧增材成形精度是评价电弧增材制造构件质量的重要指标。针对水轮机转轮体,要确保过流面堆焊层厚度尺寸的一致性,过流面增材后应满足加工需求避免缺量,并达到加工后堆焊层最小厚度尺寸要求。

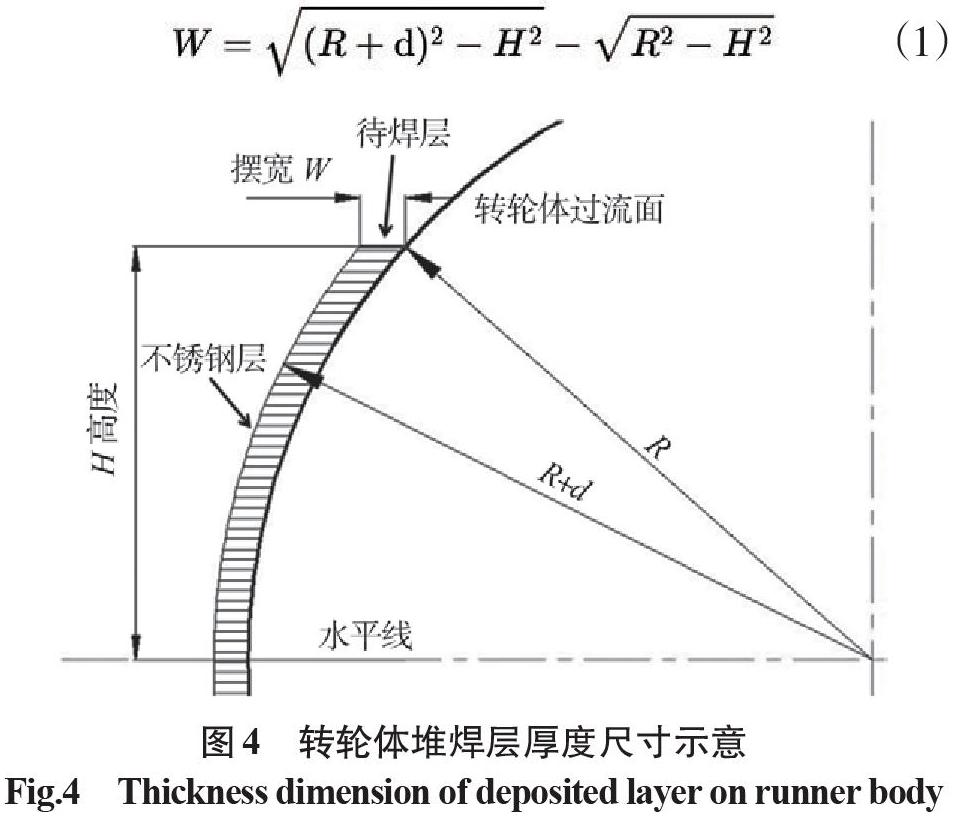

转轮体过流面加工后堆焊层厚度要求一般为5~8 mm,考虑到堆焊层加工量及找正误差,所以加工前堆焊层厚度一般不超过18 mm。文中在转轮体过流面电弧增材时,采用沿水平方向横摆单层焊接方式,通过计算机器人横向摆宽与相关参数的关系实现转轮体过流面堆焊层厚度的有效控制。

(3)电弧增材的轨迹规划。

由于转轮体过流面球面段焊接轨迹区域为异形球面,其起弧/收弧位置随着层高位置发生变化,如采用示教方案进行轨迹规划,需通过人工观察来进行起弧、停弧点的修正,严重影响生产效率。因此必须通过转轮体轨迹算法实现机器人轨迹自动规划。

2 转轮体电弧增材制造

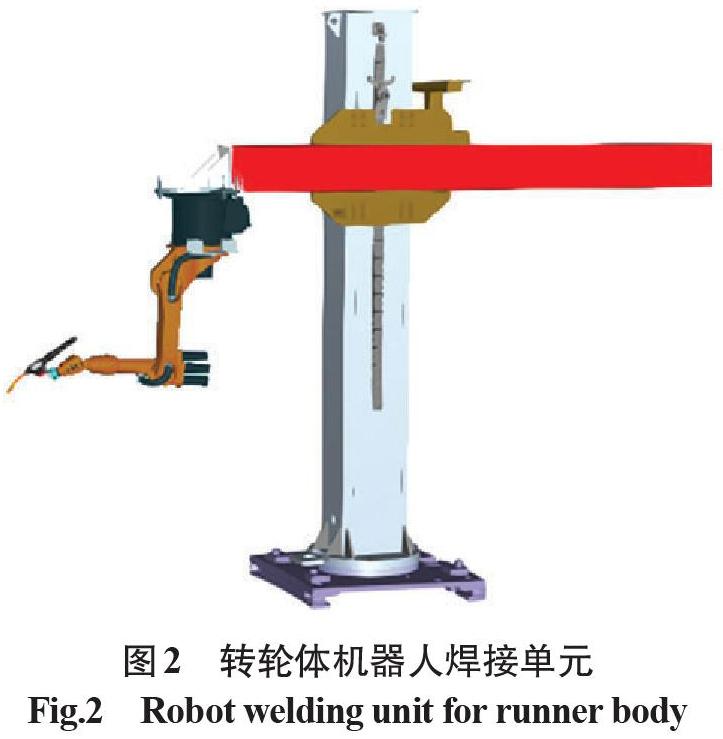

转轮体过流面电弧增材焊接单元采用带外部联动轴的机器人焊接单元,可配合转台实现转轮体机器人焊接。该机器人焊接单元采用十字操作架结构,中心为回转轴。其工作半径4.1 m,高度范围为0~4 m,可满足大型转轮体的机器人自动焊接需求,如图2所示。

为更好地实现电弧增材过程的连续性以及焊缝内部的质量控制,采用药芯CO2气体保护焊,具有生产效率高、焊缝成形美观、焊后熔渣薄且易去除,适于机器人自动焊接等优点[7]。

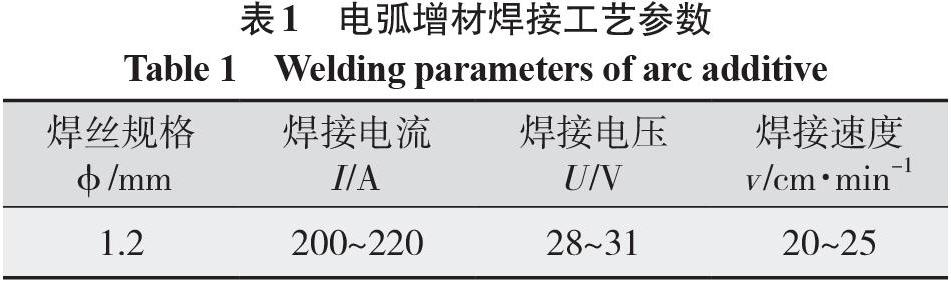

根据ASME标准规范要求完成焊接工艺评定,并制定了电弧增材焊接工艺,具体参数如表1所示。

2.1 机器人离线编程

2.1.1 机器人运动仿真

为保证机器人在转轮体过流面焊接过程中具备良好的焊接姿态及操作自由度,通过机器人运动仿真实现部件机器人单元的放置规划,如图3所示。

根据转轮体结构特点,将机器人单元中心与待焊区域中心对齐,在满足焊接姿态以及操作自由度的前提下,仿真模拟后得出当机器人单元中心距转轮体中心最小距离为2 700 mm时,可满足转轮体电弧增材需求。

2.1.2 机器人横摆参数规划

按转轮体过流面区域的不同,其摆动参数规划方案如下:

(1)转轮体柱面段。

堆焊层厚度由机器人横摆参数与焊接姿态决定。单层焊接时,焊炬应设置为垂直于焊道轨迹且姿态不变,此时堆焊层厚度就等于横摆宽度。

(2)转轮体球面段。

堆焊层厚度主要由横摆宽度、待焊层高度以及焊接姿态决定。焊炬同理也应设置为垂直于焊道轨迹且姿态不变。转轮体堆焊层厚度尺寸示意如图4所示,其中R为球面半径,H为待焊层高度,d为堆焊层厚度,W为摆宽,可得出机器人横摆参数计算公式如下:

2.1.3 电弧增材轨迹规划

电弧增材轨迹规划方案基于机器人编程语言以及焊道轨迹算法,在标准机器人程序模板中进行编辑完成,无需定制开发或采用专用焊道规划软件。

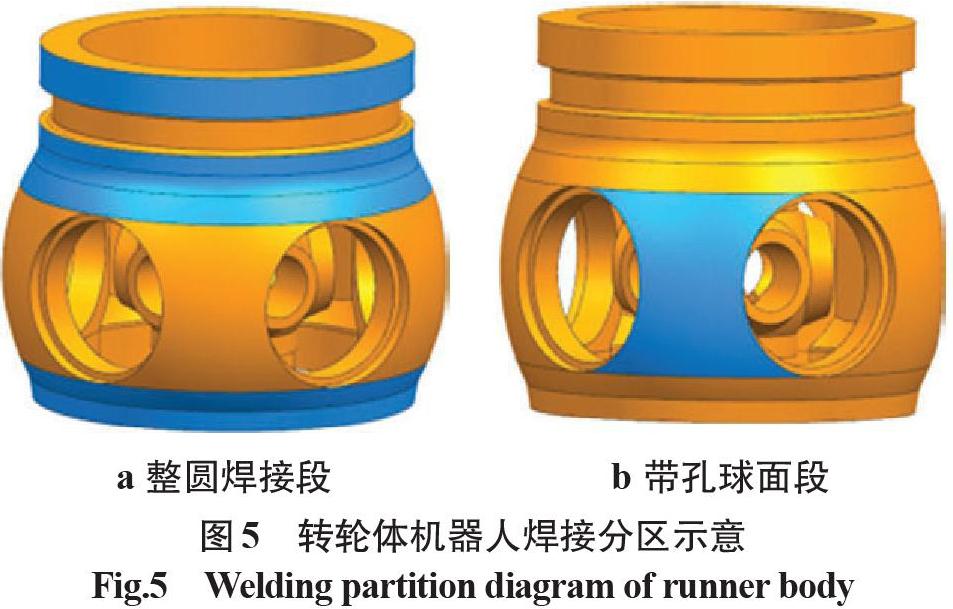

根据过流面区域的不同,转轮体电弧增材轨迹规划方式可分为转轮体整圆焊接段和带孔球面段,如图5所示。具体方案如下:

(1)转轮体整圆焊接段。

该过流面区域需借助转台配合完成电弧增材,其单层焊道轨迹为整圆,程序规划采用现场示教方式进行,单层焊道完工后可通过程序设置抬高量,自动进行下一层焊道的增材。

(2)转轮体带孔球面段。

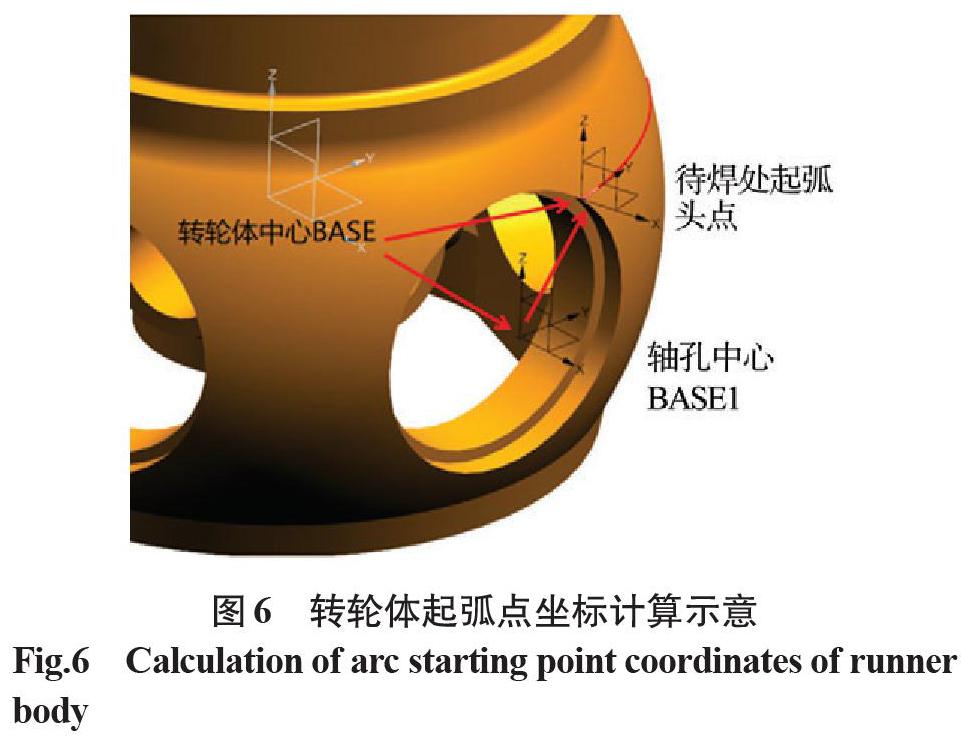

该过流面区域电弧增材的单层焊道轨迹为圆弧,程序轨迹规划的核心是规划每层焊道的起弧、维弧及收弧点相对于程序基准坐标值的算法,单层焊道完工后通过程序设置抬高量,自动计算下一层焊道轨迹的坐标值。

以起弧点坐标计算为例,首先依次计算起弧点相对于轴孔中心BASE1的关系以及转轮体中心BASE与轴孔中心BASE1的关系,然后借助机器人语言中的坐标变换功能就可以实现起弧点相对于转轮体中心BASE的坐标算法,如图6所示。

2.2 电弧增材过程

(1)转轮体根部焊道下方可通过弧形垫条,满足根据焊道焊接衬垫需求。

(2)采用电加热设备进行焊前预热,在转轮体内腔布置加热片,分区域进行预热。

(3)通过转轮体划线方式建立基准坐标系,并校正离线程序基准。

(4)正式增材焊接前进行离线程序调试,确认程序无误。

(5)转轮体过流面增材可同时采用2~3套机器人单元进行。带孔球面段可分区域同时进行增材;柱面段可借助转台按不同层高同时进行增材,如图7所示。转轮体过流面电弧增材过程可通过两次旋转及一次翻身,完成过流面全部电弧增材。

2.3 結果分析

通过电弧增材技术在大型转轮体过流面的实际应用,并根据加工后检验结果可得出,采用电弧增材技术比手工焊接单人效率提高约5倍,且电弧增材成形精度比人工焊接方式有大幅提升,如图8所示,详细效果对比如表2所示。

3 结论

(1)采用电弧增材技术实现了水电转轮体过流面不锈钢层焊接的新制造工艺。

(2)该技术在某电站机组的实际应用表明,与传统手工焊接工艺相比大幅提升了焊接质量稳定性和焊接效率,保证了过流面不锈钢层尺寸的一致性,实现了焊接质量稳定高效、工人劳动强度降低,达到降本增效的效果。

参考文献:

梁维燕,邴凤山.中国电气工程大典(第5卷) —水力发电工程[M].北京:中国电力出版社,2010:230-232.

马明亮,刘苏杭,郭纯,等.电弧增材制造技术的研究进展[J].铸造技术,2021(3):231-233.

谢军虎,林绍斌.大型水电转轮体不锈钢层的堆焊[J].大型铸锻件,2020(6):21-23.

罗世树,陈东,王妍,等.热态奥氏体不锈钢堆焊层中铁素体含量测定的实践与探讨[J].大型铸锻件,2020(2):42-43.

李昂,刘雪峰,俞波,等.金属增材制造技术的关键因素及发展方向[J] .北京科技大学学报,2019,41(2):159-173.

左寒松.均匀铝微滴沉积成形微观组织演化机理研究[D].陕西:西北工业大学,2015.

王天先,邱伏礼,张凯,等.神钢309LCb不锈钢药芯焊丝单层堆焊工艺试验[J].压力容器,2021,38(3):12-17.