基于硅光电池的纬纱信号检测

2021-01-03李耀杰沈丹峰王荣军王玉李靖宇

李耀杰 沈丹峰 王荣军 王玉 李靖宇

摘要: 随着喷气织机技术水平和引纬速度的不断提高,纱线检测的漏检和误检问题就显得十分重要,目前红外光电探纬器在使用时容易受其他因素干扰,且信号处理电路比较复杂,容易出现漏检和误检的情况。针对这些问题,文章采用一种新的光电检测方法采集纬纱信号,并通过滑动均值滤波算法对采集的信号进行处理。通过分析不同功率激光源、不同灰度纱线、不同直径纱线对采集信号的影响,为纱线漏检和误检次数统计提供依据。结果表明:激光功率和纱线灰度变化会显著影响漏检和误检次数的变化,纱线直径变化没有明显影响,随着激光功率的不断增加,漏检和误检次数最小的纱线灰度等级也不断增加,同时这种方法的漏检率和误检率远低于红外光电检测的漏检率和误检率。

关键词: 光电检测法;滑动均值滤波算法;漏检率;硅光电池;纬纱信号检测;激光源

中图分类号: TS103.74

文献标志码: A

文章编号: 1001-7003(2021)12-0028-06

引用頁码: 121106

DOI: 10.3969/j.issn.1001-7003.2021.12.006(篇序)

Abstract: With the continuous improvement of air-jet loom technology and weft insertion speed, the missed detection and false detection of yarn have become very important. At present, infrared photoelectric weft detectors are prone to the interference of other factors when operating, and the signal processing circuit is complicated, easily resulting in missed detection and false detection. In order to address these problems, a new photoelectric detection method was adopted to collect the weft signals, and the collected signals were processed using mean sliding filter algorithm. The influence of different power laser sources, different yarn gray level and different diameters on signal collection was analyzed to provide a basis for the statistics of the time of missed detection and false detection. The results have shown that changes in laser power and yarn gray level would significantly affect the changes in the times of missed detection and false detection, and the change in yarn diameter has no obvious effect. With continuous increase of the laser power, yarn gray level with the minimum missed detection and false detections keeps increasing. Also, the missed detection rate and false detection rate by using method study are much lower compared with infrared photoelectric detection method.

Key words: photoelectric detection method; mean sliding filter algorithm; missed detection rate; silicon photocell; weft signal detection; laser source

纺织工业是中国的重点支撑产业,有着非常广阔的发展前景[1]。纺织机械上有纱线经过的地方通常需要有适当的张力调节装置和断纱检测装置[2-3]。纱线检测装置性能的优劣直接影响产品质量和生产效率,目前无梭织机纬纱检测分为接触式和非接触式。其中接触式纱线检测有两种:一种是采用杠杆式结构,这种结构常面临由于飞絮、油污等问题造成检测装置灵敏度降低,以及纱线张力的波动引发误停车等问题。另一种为接触式压电陶瓷检测,多用于积极引纬方式的剑杆织机和片梭织机上。非接触纱线检测常见的有两种:一种是采用图像处理技术对纬纱的运动状态进行判断,但是纬纱的引纬是在钢筘内进行的,CCD相机不易捕捉到纱线运动图像,这种方法多应用于细纱机等纱线运动没有遮挡的场景[4],因此在使用范围上受到了限制。另一种是使用红外光电探纬装置[5-7],多用于消极引纬方式的喷气织机上,但是由于纬纱信号受到颜色、钢筘信号、背景噪声等因素干扰,容易产生误判或漏判[8]。另外,红外光电探纬器的结构也会引起误判或漏判的产生,例如探纬器的透镜与壳体之间会随着长时间的钢筘震动而产生缝隙,使得飞絮进入到探纬器内部,形成探纬器的“呼吸效应”,引起误判或漏判的产生[9]。同时,随着喷气织机技术水平和引纬速度的不断提高,红外光电探纬器目前存在5‰的漏检率和误检率[8]也会随着车速提高而增加,影响产品质量和生产效率,非接触式纱线漏检率和误检率问题越来越突出。由于硅光电池具有灵敏度高、响应速度快等特点,多用于检测高速运动和微小变化的物理量,对于喷气织机上引纬速度高、直径小的纬纱检测具有很大的研究前景。因此,本文研究设计了基于硅光电池光电效应的激光探纬器,可降低企业成本,并通过滑动均值算法提高检测的准确性,降低误检和漏检的概率。

1 检测方法

1.1 工作原理

目前较为常见的多为筘前式探纬器,如图1所示,其具有便于织物更换等优点。筘前式探纬器的工作原理主要是通过发光二极管发出波长为950 nm的红外光,经过透光镜的过滤后,最终用光敏三极管捕获纬纱信号[10]。但是,捕获后的纬纱信号中仍然存在大量的噪声,如变频器、电磁阀启停等电磁干扰,以及钢筘信号和背景光等[8]。简单的放大电路不能够分辨出有用的信号,因此,为了避免这些因素的干扰,本文提出采用激光作为光源,硅光电池采集纬纱信号,最终通过滑动均值算法分析出有用信号,工作原理如图2所示。激光具有较高的亮度和较好的方向性,能够避免背景光的干扰,同时,激光光线的直径大于钢筘的宽度,钢筘在发生震动时,所反射光的面积和强度大小均不发生变化,避免了钢筘信号的干扰。纬纱在引纬过程中,纱线呈现波动状态,自由端上下摆动最为剧烈,依据纱线上下摆动特征,到达检测位置时摆动的纱线会遮挡光线,从而达到检测出纱线的目的[11-14]。

1.2 硅光电池性能指标

设计选用SGPX185MQ二脚直插式硅光电池,光谱响应范围320~1 050 nm,峰值波长900 nm,响应时间8 μs,实际生产中喷气织机主轴转速一般为600~800 r/min,则每转动一转完成一次引纬需要的时间为75~100 ms,可见该型号硅光电池响应时间远远满足使用要求。另外,实验检测中激光源波长一般在650 nm左右,满足硅光电池光谱响应范围的要求。

1.3 放大电路

由于采集的小信号极易受到外界的干扰,为了避免温漂和其他干扰信号的影响,该放大电路设计成前置放大电路和后级放大电路[15-16]。前置电路为差分放大电路,如图3所示,主要是对小信号进行放大,该放大器的传递函数如式(1)所示,放大的倍数为电阻R3与电阻R1的比值所决定,经计算可知前置放大电路放大倍数为78倍。为了减少交流信号的影响,在输出端连接上一个电容C1为0.1 μF的电容,从而完成了信号的第一次放大。

后级放大电路主要是起到对信号进一步放大和低通滤波的作用,如图4所示,该放大器的放大倍数是由电阻R5和电阻R6的比值所决定的,经计算可知放大倍数为30倍。同时,C2和R6构成了RC低通滤波器,该滤波器的截止频率计算函数如式(2)所示,经计算可知截止频率为530 Hz,避免了变频器等高频电磁干扰,完成信号放大和滤波作用。

2 信号处理

2.1 数据采集

A/D转换芯片是采集模块的重要组成部分,决定了数据采集的速度和精度,本文选用由Analog Device公司生产具有12位高速模数转换的A/D7864芯片。该芯片具有12位并行数据输出接口,单次转换周期为1.65 μs[17],能够保证数据采集时的速度和精度。

2.2 滑动均值滤波算法

数据信号在采集的过程中会受到电磁信号、织机震动等因素的干扰,为了减小这些噪声的干扰,本文采用一种去极大极小值滑窗均值滤波算法[18],来完成对采集到的数据进行处理,从而做出是否探测到纬纱的判断。设u(n)为探纬器n时刻的采样值,L为滑窗均值滤波器的窗口长度,则n时刻滤波器的输出x(n)为:

式中:L=2m+1,m为滑动窗口的中间值。

由式(3)可知,滑动均值滤波算法采集L个数据并分别存入L个内存单元,完成L个称重数据的初次采样后,每采样一次L个内存单元按顺序移出一个最初的数据,并移入本次采样的数据,去除本次L个数据的最大最小值后,求取剩余L-2个数据的均值[19]。

3 实 验

在JAT-810喷气织机(日本丰田)上进行测试,根据纬纱到达时间(主轴转角230°±5°)进行相应引纬工艺参数的设定,包括主、辅喷嘴气压和引纬时间设定。考虑到可能对测量结果产生影响的因素有:纱线材质、引纬速度、纱线直径、纱线颜色。因此,选用精梳纯棉纱和涤棉纱(T65/JC35)两种材质;主轴速度600 r/min和800 r/min两种速度;纱线直径选用0.1 mm(90英支)、0.2 mm(25英支)和0.4 mm(6英支)三种直径;纱线颜色选择白、蓝、红、黄四种颜色。经过实验测量分析,纱线材质的不同和引纬速度的快慢对测量结果产生影响较小,纱线颜色对测量结果的影响与纱线颜色的灰度强度信息有关,在这四种因素中纱线直径变化对测量结果影响最为明显。因此,为了避免研究变量太多增加实验的复杂性,本文在这四种参数中只对测量结果影响最大的纱线直径和纱线灰度进行分析。在实验过程中,主要采用三种直径的精梳純棉色纱进行实验测试。

3.1 纱线直径影响

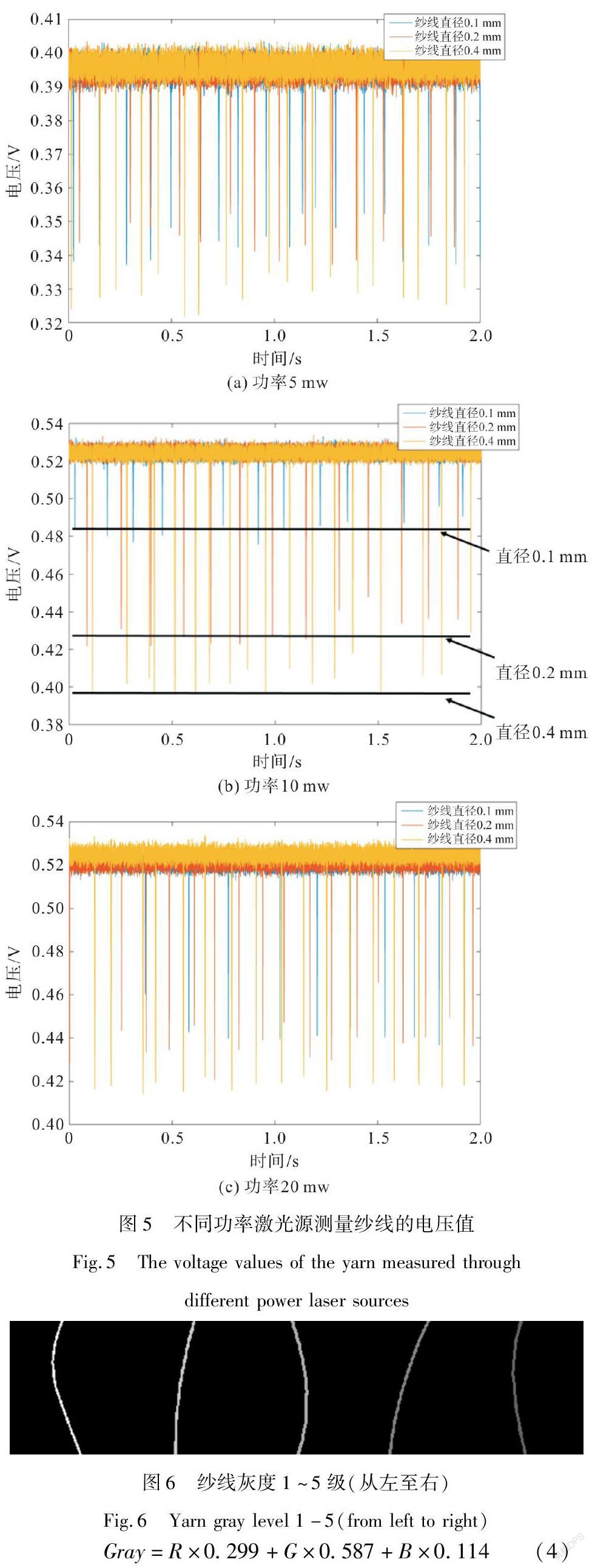

考虑到硅光电池对于不同激光强度输出电压值和不同直径纱线响应幅值的影响,实验测试中分别使用功率为5、10、20 mw的激光源和直径为0.1、0.2、0.4 mm的纱线。

使用功率5 mw的激光源,分别探测直径0.1、0.2、0.4 mm的纬纱,测得的结果如图5(a)所示。光线受到直径0.1、0.2 mm纱线的遮挡时,硅光电池输出的电压都在0.34~0.35 V附近变化,不足以区分直径0.1、0.2 mm纱线。

使用功率10 mw的激光源,测得的结果如图5(b)所示。直径0.1 mm纱线的最低电压值在0.48 V左右变化,直径0.2 mm纱线的最低电压值在0.43 V左右变化,直径0.4 mm纱线的最低电压值在0.4 V左右变化,因此10 mw激光源可以通过最低电压值的大小辨别出不同纱线的直径。

使用功率20 mw的激光源,测得的结果如图5(c)所示。光线受到直径0.1、0.2 mm纱线的遮挡时,硅光电池输出的电压都在0.43~0.45 V附近变化,不足以区分直径0.1、0.2 mm纱线。

3.2 紗线灰度差异影响

在实际织造过程中,根据织物种类的不同,纱线颜色会有不同的变化。董晓亮等[20]采用光电传感器只检测出两种颜色的纱线,且测量结果较为接近,因此纱线颜色的变化对测量结果影响很小。在测量过程中发现,纱线的灰度变化会影响测量结果,且纱线灰度等级与测量结果有一定的变化规律。使用相机对选取不同深浅的色纱进行拍照,通过真彩色到灰度的变化如式(4)所示,把色纱转变为灰度纱,将灰度范围0~255均分为5个等级(201~255为1级;151~200为2级;101~150为3级;51~100为4级;0~50为5级),得到不同灰度等级纱线,如图6所示。

Gray=R×0.299+G×0.587+B×0.114(4)

式中:Gray表示单通道灰度值;R表示三通道真彩色图像红色值;G表示三通道真彩色图像绿色值;B表示三通道真彩色图像蓝色值。

选取直径为0.2 mm且灰度从浅到深变化的纱线,在功率5、10、20 mw的激光源照射下,测量电压信号的变化情况,结果如表1—表3所示。

为了更清晰地分析峰值信号电压与纱线灰度等级关系,本文绘制两者在功率5、10、20 mw条件下的曲线变化,如图7所示。

为了方便观察纱线灰度与电压变化的线性关系,本文在图7中做出三条曲线的切线,且最大限度与曲线重合,用黑色虚线表示。从图7可以看出,在功率5 mw激光源照射下,1、2、3级纱线灰度与电压变化满足线性变化,纱线灰度4、5级的电压值没有明显增加。因此,功率5 mw激光源能够通过电压值分辨出灰度1、2、3级的纱线。

在功率10 mw激光源照射下,纱线灰度2、3、4级与电压变化满足线性变化,1级纱线灰度电压值增加较大,5级纱线灰度电压值增加较小。因此,功率10 mw激光源能够通过电压值分辨出灰度2、3、4级的纱线。

在功率20 mw激光源照射下,纱线灰度2、3、4、5级与电压变化满足线性变化,1级纱线灰度电压值增加较大。因此,功率20 mw激光源能够通过电压值分辨出灰度2、3、4、5级的纱线。

综上所述,5 mw激光源有利于分辨出灰度等级较低的纱线,10、20 mw激光源有利于分辨出灰度等级较高的纱线。

4 分析与讨论

通过前文分析可知,功率10 mw激光源能够很好地区分出不同直径的纱线,5 mw激光源有利于分辨出灰度等级较低的纱线,10、20 mw激光源有利于分辨出灰度等级较高的纱线。为了进一步检测这种方法对纱线漏检和误检的情况,本文选用功率5、10、20 mw的激光源、直径为0.1、0.2 mm的纱线、灰度等级为1、3、5级的纱线,并在喷气织机上进行检测实验,结果如表4所示。

为了直观地观察出纱线灰度、直径、功率与纱线漏检/误检次数的关系,依据表4中的数据绘制出它们之间的变化曲线,如图8所示。从图8可以看出,在激光功率相同时,纱线直径的变化对纱线漏检/误检的次数没有明显的影响,但是不同纱线灰度对纱线漏检/误检的次数有非常明显的影响。功率5 mw时,纱线漏检/误检次数随着纱线灰度等级的增加而增加;功率10 mw时,纱线灰度3级对应的漏检/误检次数最小,两端的漏检/误检次数最大;功率20 mw时,纱线漏检/误检次数随着纱线灰度等级增加而降低。虽然纱线漏检/误检次数随着纱线灰度等级不断发生改变,不同功率下的纱线漏检/误检率都不超过1.8‰。

综上所述,纱线灰度为1级或以下时,功率5 mw检测纱线漏检/误检次数最小;纱线灰度为2、3、4级时,功率10 mw检测纱线漏检/误检次数最小;纱线灰度为5级时,功率20 mw检测纱线漏检/误检次数最小。同时,不同功率下的纱线漏检/误检率都不超过1.8‰。

同时结果也表明,这种检测方法的漏检率和误检率远低于红外光电5‰的漏检率和误检率,能够有效提高产品的质量和织造效率。

5 结 论

本文提出的检测方法不仅可以对于纬纱的检测,还可以进行经纱检测,准确检测纬纱有助于调节织机工艺参数,降低纱线断裂次数和耗气量,同时探究不同因素对测量结果的影响,也能获得检测纱线直径等更多的特征信息。在纱线光电检测实验中,通过滑动均值滤波算法和放大电路能够清晰地在采集信号中观测到纱线特征信号,并且分析了纱线直径、激光源功率大小、纱线灰度对采集信号的影响,以及这些因素对纱线漏检率和误检率的影响。

1) 激光功率大小对纱线直径的电压信号测量值有着直接的影响,测试结果表明,在功率5、10、20 mw激光源中,功率10 mw激光源能够清晰地分辨出不同直径的纱线,以及不同直径纱线所对应电压值大小。

2) 通过纱线灰度差异对输出电压信号测量值的影响进行分析可知,5 mw激光源有利于分辨出灰度等级较低的纱线,10、20 mw激光源有利于分辨出灰度等级较高的纱线。

3) 在纱线灰度、直径、功率对纱线漏检/误检次数的实验中,为了保证纱线漏检/误检次数最小,纱线灰度与激光功率大小呈正比关系。同时,这种检测方法的漏检率和误检率远低于红外光电5‰的漏检率和误检率,能够有效提高产品的质量和织造效率。

参考文献:

[1]任尧, 袁嫣红, 向忠. 非接触式断纱检测系统设计[J]. 浙江理工大学学报(自然科学版), 2018, 39(2): 200-205.

REN Yao, YUAN Yanhong, XIANG Zhong. Design of non-contact broken yarn detection system[J]. Journal of Zhejiang Sci-Tech University(Natural Science Edition), 2018, 39(2): 200-205.

[2]高山. 電子导纱电眼[J]. 针织工业, 2010(5): 24.

GAO Shan. An introduction on the electronic yarn carrying electric eye[J]. Knitting Industries, 2010(5): 24.

[3]MAMORUS I, YUKIHIROT. Method and an apparatus for detecting the weft yarn in a jet loom: US 4738284[P]. 1988-04-19.

[4]ELDAE M. Line-laser-based yarn shadow sensing break sensor[J]. Optics and Lasers in Engineering, 2010, 49(3): 313-317.

[5]宋晓亮, 杨艺, 张慧灵, 等. 光电式断纱检测头性能试验研究[J]. 棉纺织技术, 2015, 43(3): 19-22.

SONG Xiaoliang, YANG Yi, ZHANG Huiling, et al. Experimental study of photoelectric broken yarn detector performance[J]. Cotton Textile Technology, 2015, 43(3): 19-22.

[6]宋晓亮, 刘建立, 徐阳, 等. 光电式环锭断纱在线检测系统[J]. 纺织学报, 2014, 35(8): 94-98.

SONG Xiaoliang, LIU Jianli, XU Yang, et al. On-line detecting system based on optoelectronic technology for ring spun-yarn breakage[J]. Journal of Textile Research, 2014, 35(8): 94-98.

[7]彭达, 何勇, 卢斌, 等. 喷气织机断纬检测移除系统研究[J]. 毛纺科技, 2018, 46(5): 5-9.

PENG Da, HE Yong, LU Bin, et al. Study on weft removal detection system for air-jet loom[J]. Wool Textile Journal, 2018, 46(5): 5-9.

[8]沈丹峰, 赵宁, 张华安, 等. 纬纱红外光电检测方法与可靠性[J]. 纺织学报, 2012, 33(12): 75-79.

SHEN Danfeng, ZHAO Ning, ZHANG Huaan, et al. Study of methods and reliability of weft signal detection with infrared photoelectric sensor[J]. Journal of Textile Research, 2012, 33(12): 75-79.

[9]马晓红, 张高筱, 王华. 喷气织机反射式探纬器检测仪的制作及应用[J]. 棉纺织技术, 2010, 38(6): 63-65.

MA Xiaohong, ZHANG Gaoxiao, WANG Hua. Manufacture and application of air-jet loom reflection-type weft detector measuring instrument[J]. Cotton Textile Technology, 2010, 38(6): 63-65.

[10]赵芳, 吴国忠, 张一鸣, 等. 一种改进的喷气织机纬纱检测方法[J]. 机电工程, 2009, 26(9): 37-39.

ZHAO Fang, WU Guozhong, ZHANG Yiming, et al. A kind of improved weft detection approach for air-jet loom[J]. Journal of Mechanical & Electrical Engineering, 2009, 26(9): 37-39.

[11]SABOKTAKIN A, VU-KHANH T. A comparative quality assessment of textile composite using NDT and geometrical inspection techniques[J]. Polymer Composites, 2014, 35(9): 1818-1825.

[12]YUN X, KIM D, STANACEVIC M, et al. Low-power high-resolution 32-channel neural recording system[C]//29th Annual International Conference of the IEEE Engineering in Medicine and Biology Society. Lyon: IEEE, 2007.

[13]PAN R, LIU J H, GUO W D, et al. Automatic detection of the layout of color yarns with logical analysis[J]. Fibers and Polymers, 2012, 13(5): 664-669.

[14]常永和, 薛元, 卜华香. 环锭纺纱条张力波动特点及其检测方法[J]. 现代纺织技术, 2019, 27(4): 89-94.

CHANG Yonghe, XUE Yuan, BU Huaxiang. Characteristics of tension fluctuation of ring spun yarn and its detection method[J]. Advanced Textile Technology, 2019, 27(4): 89-94.

[15]楼钢, 李伟, 邓学博. 小信号放大电路设计[J]. 浙江理工大学学报, 2007(6): 661-664.

LOU Gang, LI Wei, DENG Xuebo. Designing of small-signal amplifing circuit[J]. Journal of Zhejiang Sci-Tech University, 2007(6): 661-664.

[16]闫岩, 行鸿彦. 微伏级直流电压信号放大电路设计[J]. 现代电子技术, 2017, 40(14): 149-153.

YAN Yan, XING Hongyan. Design of amplifying circuit for microvolt level DC voltage signal[J]. Modern Electronics Technique, 2017, 40(14): 149-153.

[17]王彪, 陈越, 刘昱峰, 等. 基于STM32的激光雾霾检测仪光电系统设计[J]. 沈阳工业大学学报, 2017, 39(6): 654-658.

WANG Biao, CHEN Yue, LIU Yufeng, et al. Photoelectric system design of laser haze detector based on STM32[J]. Journal of Shenyang University of Technology, 2017, 39(6): 654-658.

[18]罗及红. 一种高精度的电子秤设计[J]. 计算机测量与控制, 2010, 18(8): 1955-1958.

LUO Jihong. DSP-based design of high precision electronic scale[J]. Computer Measurement and Control, 2010, 18(8): 1955-1958.

[19]周繼裕, 陈思露, 符少文. 基于均值滑动滤波算法和STM32电子秤的设计[J]. 现代电子技术, 2017, 40(10): 10-12.

ZHOU Jiyu, CHEN Silu, FU Shaowen. Design of electronic scale based on mean sliding filtering algorithm and STM32[J]. Modern Electronics Technique, 2017, 40(10): 10-12.

[20]董晓亮, 李醒飞, 杨光. 纱线检测中光电传感器及其前置放大器设计[J]. 传感器与微系统, 2010, 29(3): 102-103.

DONG Xiaoliang, LI Xingfei, YANG Guang. Design of optoelectronic sensor and pre-amplifier in yarn detection[J]. Transducer and Microsystem Technologies, 2010, 29(3): 102-103.