浅谈岩板成型密度及其影响因素

2021-01-03霍建荣,胡讯,田国权,辛雷,叶祥

霍建荣,胡讯,田国权,辛雷,叶祥

摘 要:本文分析对比了建筑陶瓷行业两种典型的岩板成型方式的特点,着重探讨了影响岩板坯体成型均匀性的因素及对岩板生产、装饰性和加工性能造成的影响。介绍了配方粉料的容重、流动性及坯体密度取样、检测方法,对岩板研发及生产具有一定的参考意义。

关键词:岩板;成型;密度

1 前 言

近年来,大规格岩板的生产和销售都呈现了快速发展的趋势,岩板的规格及厚度不受限制、应用场合多样,为用户的装修使用提供了广泛的空间。而这种装饰的灵活性,来源于岩板产品优异的后期加工性能和表面装饰图案的连续性。从岩板研发和生产的角度而言,坯体配方成型和烧成决定了岩板的性能,而成型的均匀性(即坯体密度分布)是至关重要的一环。

2 研究内容

2.1 岩板的成型方式

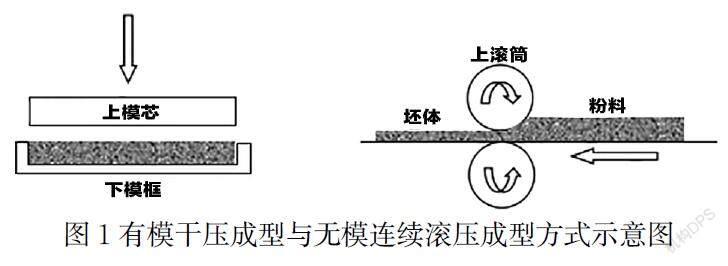

目前,岩板的成型方式主要分为有模干压成型和无模具的连续式滚压成型。前者是将粉料填充于下模框内,上模下行与下模框形成一个封闭式的空间,施加一定的压力,使粉料颗粒排气的同时聚集压制成具有一定强度的坯体,如图1(a)。而滚压成型则是将粉料按一定厚度和宽度,预先铺在一条钢带上,钢带运动将粉料传输,当通过压机的上下滚筒时,在两个圆柱体滚筒的切线点,粉料受到瞬间挤压力成型。钢带的连续运动使堆集的粉料在后端形成连续的致密坯体平面,如图1(b)。两种成型方式的示意图如图1所示:

2.2 坯体成型不均造成的缺陷

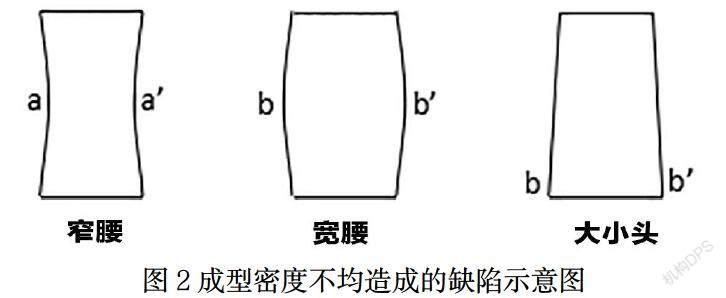

对于岩板而言,无论是采用何种成型方式生产,对坯体成型均匀性要求都是非常高的,尤其是大规格岩板产品。具体表现在坯体成型后各处密度的分布,如果分布不均,则会在高温烧成时,导致各处收缩不一致产生非均匀应力,产品烧成后,就会出现形状上的尺寸偏差、变形、开裂等缺陷。

2.2.1“窄腰”、“宽腰”、“大小头”

从图2可以看出,当aa’相连位置的布料密度小于bb’时,就会出现aa’连线的收缩大于bb’连线的收缩,形成出窑产品的尺寸偏差。

2.2.2“开裂”

坯体在烧成时会根据成型密度的分布产生收缩,密度大的区域收缩小。因此当坯体密度分布不均匀时就不可避免地产生应力,当该应力大于坯体承受力时,坯体会出现扭曲,严重的就产生开裂。

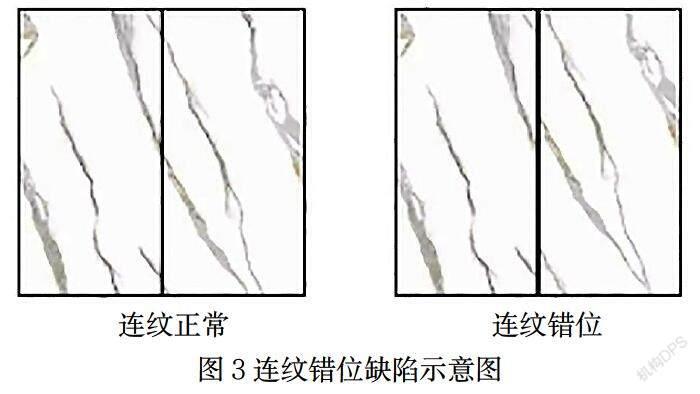

2.2.3“连纹错位”

岩板的规格较大,为了产生更连续的铺贴装饰效果,一般会采用连纹的图案设计。但是,如果烧成后坯体尺寸偏差大,经过磨边后,往往会出现装饰图案错位的现象,从而影响装饰效果。

2.3 有模干压成型方式布料均匀性控制

目前,传统压机均采用这种成型方式,即在格栅装置内装填一定粉料,通过格栅的水平位移(前后移动)将粉料布入下模框。这种布料方式的优点是操作方便,布料速度快、效率高。缺点是布料后坯体各点的密度难以控制,特别是大规格产品成型时,容易出现坯体密度不均。有模干压成型方式的液压缸压力传导是基于帕斯卡定律,当压制大而厚的产品时,可采用加大压力的操作方式来减小产品规格变化对生坯密度的影响。

2.3.1坯体前后位置的布料均匀性

坯体粉料的流动性较好,为了将粉料均匀地送入下模框,需要设计一个格栅作为布料的载体。格栅的尺寸均要大于下模框的内尺寸10~15cm。为了尽量保证格栅上各点的布料均匀,需将格栅细分为若干个相对独立的小区间(俗称:格子)。当格栅向前运动时,格栅内的粉料填充于模具内;当格栅向后运动时,格栅将多余的粉料收回。回收格栅时,多余粉料会相对均匀地分散在各个格栅的格子内,尽量避免局部位置布料过多而影响到模框内粉料在各区域的均匀性。

2.3.2格栅格子的设计

如果采用与格栅边框平行的方格,如图4(a)所示。虽然也能起到均匀分散粉料的作用,但存在以下缺点:格栅在前后运动时,方格内的粉料与格栅边框呈平行状态,粉料在布料时的运动路线如图4(a)中格子放大图所示。布料后,模具內的粉料粒子容易呈平行状分布,烧成后,坯体横向和纵向的收缩率会产生差异,坯体呈现“波纹”。如果这种“波纹”与窑炉“棍棒印”重叠,则会“放大”波纹的存在,引起坯体边缘下垂。如果沿着“波纹”方向水平切割,出现切割开裂的概率比较大。

如果采用与格栅边框呈45度的棱形方格,如图4(b)所示。单个方格呈棱形,棱形边15~20mm为宜。主要优点:(1)格栅在前后运动时,方格内的粉料呈紊流状态,粉料运动路线如图4(b)中格子放大图所示,这种结构有利于粉料均匀地填充到下模框的各个点,减小各点密度差异,从而减小坯体烧成后横向和纵向的收缩差异;(2)格栅内的所有棱形方格,均采用三角形的方式紧密排列,可以利用三角形的稳定性特点,防止格栅变形而影响布料效果。

2.3.3格栅运动速度的调节

调整格栅运动时各段的速度,可以调整坯体左右两边的布料密度,控制“窄腰”、“大小头”等的产生。

2.4连续式滚压成型方式布料均匀性控制

连续式滚压成型是按预定的布料宽度,根据粉料的压缩比,通过调节料车闸板,确定布料厚度;其长度则根据需要在连续成型后进行切割截取,其切线上的各点密度可代表整件产品密度。该种布料的先进性在于:在压制的切线方向上,分成的若干个检测点,可以通过X射线在线探测,确定各点密度,再通过数据传输,实时调节各点对应位置的布料高度,减小坯体各点密度的差异。

当滚压成型在生产某种厚度的产品时,其产生压力的上下滚筒的距离是一定的,当坯体的某点位置厚度与其它点的厚度不同时,也表明该点的密度与其它点不同,需要及时调整该点的布料高度。

连续式滚压成型生产不同厚度的产品时,其坯体密度也是有一定差异的。表2为某岩板配方不同厚度产品的生坯密度和产品的部分数据。

当同一种产品的生坯厚度,如果成型后坯体的密度不同,在相同吸水率的情况下,其烧成的收缩也是不同的。以某种厚度产品为例,相关试验数据如下表3所示。

2.5 生坯密度的取样和检测

2.5.1有模干压成型坯体的取样

由上述分析可知,该种布料方式是格栅往返布料,坯体的各点密度受粉料性能、格栅结构、格栅运动速度等影响。应从纵横方向截取多个点来进行生坯密度检测。以900mm×1800mm×12mm规格产品为例,可考虑前、中、后,左、中、右,取18个点进行检测,如圖5(a)所示。

2.5.2连续式滚压成型坯体的取样

因该种坯体是上下滚筒的切线点受压成型,在取样检测密度时,可以沿切线点的断面取样检测。以1600mm×3200mm×12mm规格产品为例,可考虑在1600mm的边,取10~12点进行检测,图5(b)所示。

2.5.3生坯密度的检测

利用阿基米德原理,采用浸没法进行生坯密度的检测。考虑到生坯遇水容易塌陷,影响检测结果。需采用一些渗透性差的液体作为浸没介质(如:水银、硅油等)。因水银存在一定毒性,生产上一般采用硅油作为浸没液体。

生坯密度计算公式:

ρ坯= ■×ρ液

ρ坯:坯体密度

m1:样品在空气中的质量

m2:样品在液体中的质量

ρ液:介质液体的密度

2.6影响生坯密度的其它因素

2.6.1除了布料和成型方式外,粉料的容重也是影响生坯密度的重要因素。

影响粉料容重的主要因素:

(1)造粒方式,采用喷雾造粒的粉料,因水分蒸发,单个粉料粒子近似球体状,粒子内部呈空心状态如图6(a)。采用机械破碎造粒的粉料,单个粒子呈不规则状,粒子内部呈实心状如图6(b)。喷雾造粒的粉料容重一般小于机械破碎造粒的粉料。根据生产经验,当粉料水分在7%~7.5%时,喷雾造粒的粉料容重一般在0.87~0.93g/cm3,机械破碎造粒粉料的容重一般在0.96~1.02 g/cm3。

(2)浆料水分,在满足浆料流动性的前提下,可考虑尽量减少浆料的水分,不仅可以节约喷雾塔的能耗,还可以在造粒时,减少单个粒子内部空心的体积,即:减少粉料气孔率,提升粉料容重。

(3)颗粒级配,粉料堆积时,粒子之间存在间隙,间隙大,容重低。根据生产经验,如果粉料中,细颗粒较多,则容重会偏低;如果粉料中,粗颗粒较多,则容重会偏高。在生产过程中,一般调节40目以上和100目以下的粒子,可在一定范围内调节粉料容重。

(4)粉料水分,不同的压机成型方式,对粉料的水分要求是不同的,当粉料水分大时,粉料容重会偏大,反之,则容重偏小。

(5)粉料配方的结构,如果配方中采用密度较大的原料较多,所制得的粉料一般会容重较大。

2.6.2粉料的流动性

(1)流动性好的粉料,成型后坯体各点的密度差异较小;流动性差的粉料,成型后坯体各点的密度差异偏大。

(2)喷雾造粒的粉料,单个粒子接近球形,流动性好;机械破碎造粒的粉料,单个粒子形状不规则,流动性欠佳。

3结语

岩板作为一种新型的建材产品,生产过程中的细节控制尤为重要。坯体密度作为其中一个关键控制点,不仅会影响到产品的表面质量,也会对产品的加工性能有着重要的影响,需要在研发和生产中作为重点研究。

参考文献

[1] 《建筑陶瓷工艺》讲义 马光华 景德镇陶瓷大学

[2] 《现代建筑卫生陶瓷工程师手册》 中国建材工业出版社