干粒抛岩板镜面效果的研究

2021-01-03胡志敏,曹国芹,覃增成,李鹏飞

胡志敏,曹国芹,覃增成,李鹏飞

摘 要:干粒抛岩板具有较高的光泽度、发色细腻、立体感强、展现出晶莹剔透的装饰效果,在市场上广受欢迎。但是在生产干粒抛岩板过程中,容易产生表面平整度不理想、抛光后镜面效果差的问题。本文从各个工序探讨了产生表面不平整的影响因素。通过研究发现,采用意大利萨克米Continua+系列压机压制砖坯、在干粒釉中添加助熔釉料以及合理的模块种类及目数组合,可以有效的控制平整度,生产出镜面效果较好的干粒抛岩板。

关键词:干粒抛;岩板;镜面效果;平整度

1 前 言

干粒抛岩板和其它的抛釉砖相比由于其高温下烧成玻璃态成分较高,使其具有较高的光泽度、发色细腻、立体感强、展现出晶莹剔透的装饰效果。近几年,岩板干粒抛产品在市场上广受欢迎,然而现有的岩板干粒抛产品由于不同压机、表面干粒以及抛光磨块匹配的不完善,导致干粒抛岩板表面平整度不理想的问题,产品的镜面效果和通透感差,影响产品的装饰效果。[1]

2研究内容

2.1不同压机对坯体平整度及镜面效果的影响

陶瓷岩板不同压机的成型方式不同,压制出来的砖坯表面平整度也有所不同。常见的成型方式有干压式传统成型、无模具皮带成型、辊压成型方式三种,分别以恒力泰YP16800压机、意大利西斯特姆LAMGEA压机、意大利萨克米Continua+系列压机为代表。其中恒力泰YP16800压机、西斯特姆LAMGEA压机在成型上仍然采用传统的平板压制成型的方式,大板表面平整度≤0.2 mm。意大利萨克米Continua+系列压机采用辊压成型,砖坯平面度误差≤0.1 mm。[2]采用相同粉料分别以上述三种压机压制砖坯,直接烧素坯抛光后砖面水波纹如图1所示,按生产工艺烧成抛光后砖面水波纹如图2所示。

由图1、图2可知意大利萨克米Continua+系列压机相同粉料压制出来的素坯和相同工艺生产的砖抛后的镜面效果均要略好于恒力泰YP16800压机和西斯特姆LAMGEA压机,后两者镜面效果接近。这是因为在压制过程中萨克米Continua+系列压机钢带受到的力主要是在两压制辊之间承受到的线压力和张紧钢带产生的张紧力,这样的成型方式不会造成钢带因屈服而变形。相较于皮带,钢带具有高硬度、抗拉强度、屈服强度及低伸长率的特点。优良的机械性能可确保在整个成型区工段保持均衡的压力。钢带在机械性能,表面平面度等方面均明显优于皮带,优良的平面度可保证辊压机的可靠的运行,压合出的产品厚薄一致。

2.2干粒釉不同工艺对镜面效果的影响

干粒抛岩板干粒施釉工艺分干法工艺和湿法工艺两种。干法工艺布施干粒的前后需各喷一次胶水,其干粒可布厚,干粒量可到900g/m2以上,在抛光时可深抛;湿法工艺采用钟罩淋釉的方式,布施干粒釉其施釉效果均匀性更好,保证干粒釉的流平性,干粒量为550~650g/m2,其施釉量干粒釉层的厚度适中,保证干粒釉能够最大程度的熔平,不会出现缩釉、缺釉现象。干法、湿法工艺生产干粒抛岩板抛光后的砖面水波纹如图3所示。 由图3可知干粒抛岩板干法工艺和湿法工艺抛光后两者砖面效果接近,灯光照射后表面灯光平直、无明显水波纹。干法工艺布施干粒需要在釉线新增干粒布料机等一套设备,需要较大的投入;湿法工艺采用钟罩淋釉方式其工艺简单,生产车间操作方便。[3]

2.3助熔釉料对镜面效果的影响

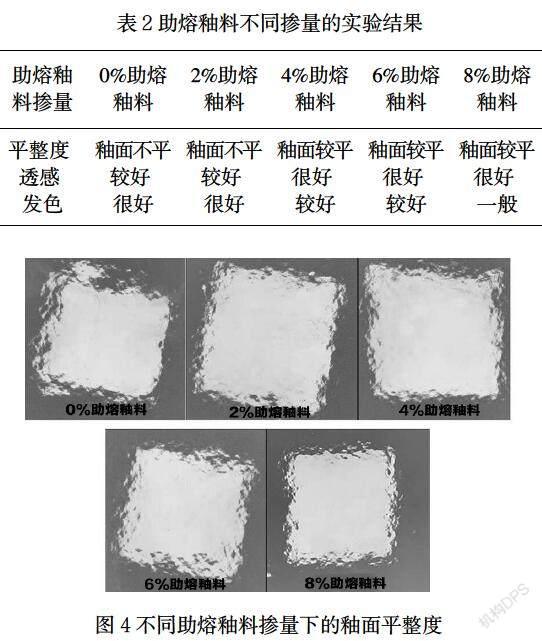

助熔釉料(化学组成如表1所示)在配方中添加了大比例的霞长石和硅灰石,可以改善排气,增强产品的通透性且能够在不影响干粒气泡的基础上显著的改善干粒层的平整度,能有效解决因干粒颗粒粒径大带来的平整度问题。在湿法工藝中同一基础干粒釉的条件下,通过助熔釉料不同掺量,烧制后检测其对表面平整度的影响,实验结果如表2和图4所示。

由表2和图4可知,随着助熔釉料的掺量增加,砖面平整度和透感会逐步变好、发色变差。这是由于助熔釉料中的霞石和硅灰石熔点低可以大幅度降低釉料的烧成温度,有助于干粒的熔解和分散,使其晶体细小,从而达到高的透光度,增加釉面光泽。另霞石可以改善膨胀系数,拓宽干粒釉的使用范围,但硅灰石中的CaO使红色发色变浅,即助熔釉料的掺量增加对发色不利。综合考虑砖面平整度、透感、发色,生产中助熔釉料掺量以4%~6%为宜。

2.4抛光磨边生产线、模块种类及目数组合对镜面效果的影响

陶瓷岩板以大规格产品为主,在抛光磨头直径尺寸已定的情况下,大规格陶瓷板越宽,磨头均匀磨削覆盖大板越困难,通常需要人工不停调整。本公司采用科达全自动大规格陶瓷板材数控智能抛光机。该抛光机皮带速度和横梁摆动频率数字调整,横梁摆动幅度可以根据砖坯规格自适应自动调整,可以根据不同砖板宽度和运行速度实现横梁自适应摆动频率,完成对大板面无遗漏的均匀抛光,抛光磨块损耗电子尺测量实时数字显示,耗完自动升起并报警提示更换,不需要操作工人守着抛光机,防止过度抛光造成露底等缺陷。

干粒抛产品高温煅烧后表面会形成一层坚硬的晶相层,一般全抛釉产品软抛使用的弹性模块无法抛深,要通过抛光深抛解决。其中平板模块的切削量大,能把砖面凹凸不平的位置削平,再使用切削力强的斜齿弹性磨块进行硬抛,斜齿模块能有效的消除水波纹,抛后效果能达到高平镜面的品质要求。[4] 根据长期的调试经验得出较好抛光模块的分布如表3所示。

陶瓷镜面抛光加工精度的高低直接影响产品的性能,因此在加工过程中,除了要注意保证模具表面镜面效率的完美,还要注意平整度及尺寸的控制。

3结语

综上所述,采用不同压机压制砖坯、添加助熔釉料、干粒不同生产工艺及抛光使用的模块种类和目数组合均对干粒抛岩板表面平整度有影响。因此需要根据实际生产条件和情况,通过多个方面共同作用,有效的提高岩板干粒抛表面的平整度,避免大量的水波纹等不良因素,增强产品的通透感和镜面效果,提高产品的装饰效果。

参考文献

[1] 母军,赵耀,金杰,等.镜面干粒抛陶瓷板材的制备方法:中国,202110688441.5[P]. 2021-06-22 [2021-07-20].

[2] 李绍勇, 曹飞, 梁飞峰. Extenller1600大板辊压成型系统的结构和工作原理[J]. 佛山陶瓷, 2019(5):23-27.

[3]熊勋旺, 吴焱, 陈康,等. 概述结晶大理石的生产工艺及其要点控制方法[J]. 佛山陶瓷, 2021(5):21-23.

[4]李清莲, 陈健, 杨涛,等. 大板干粒抛生产工艺控制技术[J]. 佛山陶瓷, 2021(6):29-31.