煤矿瓦斯抽采钻孔修护技术研究进展

2020-12-31刘延保巴全斌

申 凯,刘延保,巴全斌,张 磊,熊 伟

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司,重庆 400037; 3.西安科技大学,陕西 西安 710054)

煤与瓦斯突出、瓦斯爆炸等瓦斯事故极易导致群死群伤,是制约煤矿高效生产的主要安全威胁之一。《煤矿瓦斯抽采达标暂行规定》(安监总煤装〔2011〕163号)要求突出矿井和高瓦斯矿井必须实施瓦斯抽采,抽采达标后方可安排采掘作业,并做到“应抽尽抽”。随着瓦斯抽采技术水平的不断提高及抽采达标覆盖范围的不断扩大,我国煤矿瓦斯抽采总量保持逐年上升的态势,由2010年的88亿m3增加至2018年的183.9亿m3,其中井下的瓦斯抽采量占比始终保持在70%以上。

煤矿井下瓦斯抽采以施工钻孔抽采为主,钻孔的瓦斯抽采效果直接影响矿井瓦斯灾害的治理效果。我国含瓦斯煤层地质构造复杂,具有瓦斯含量高、煤层渗透率低且普遍松软等特点,瓦斯抽采难度大[1]。同时,受地应力、煤层强度及开采活动等影响,抽采钻孔尤其是松软煤层钻孔极易发生孔壁变形甚至垮塌现象,阻塞瓦斯流动通道,导致钻孔抽采功能部分或者完全失效。钻孔失效不仅严重影响瓦斯抽采效率,产生瓦斯抽采空白带,而且会造成抽采工程浪费。因此,开展包括钻孔护孔和堵塞疏通的瓦斯抽采钻孔修护技术研究,对于保障瓦斯抽采效率尤为重要。

鉴于此,笔者在分析瓦斯抽采钻孔失稳机理的基础上,拟从钻孔护孔和堵塞疏通两方面介绍瓦斯抽采钻孔修护技术的研究进展,指出其各自优缺点,并针对瓦斯抽采钻孔修护技术的发展方向给出建议。

1 瓦斯抽采钻孔失稳机理

瓦斯抽采钻孔失稳是指在钻孔的成孔或抽采过程中,钻孔孔壁产生的不同程度变形、垮塌等现象。掌握抽采钻孔孔壁失稳的根本原因是研究钻孔护孔与修复技术的基础[2]。笔者从钻孔稳定性影响因素、钻孔周围煤体应力分布及钻孔失稳机理三方面展开论述。

1.1 瓦斯抽采钻孔稳定性影响因素

1)内部因素

钻孔孔壁发生垮塌的力学条件是孔周煤体的应力荷载超过了煤体的自身强度而产生剪切破坏[3],这表明钻孔稳定性的内部影响因素包括煤体力学性质及应力分布等。煤体的力学性质决定了钻孔承受应力荷载的能力。松软煤层由于受多次的挤压错动等地质构造作用,产生了大量的宏观和微观裂隙,煤体内部连接结构弱化或失效,导致强度与完整性显著降低,因此松软煤层钻孔稳定性较差。应力分布是作用在钻孔周围煤体上的应力大小、方向及梯度等。由于煤体中瓦斯向钻孔空间的流动对孔壁产生径向应力,因此钻孔周围煤体应力应考虑地应力及瓦斯压力的综合作用。

2)外部因素[4-5]

瓦斯抽采钻孔稳定性的外部影响因素主要为钻孔的施工工艺,涉及钻渣返排方式、钻进速度及钻杆振动效应等。钻渣的返排主要有水力排渣、气力排渣和机械螺旋排渣3种方式,其中水力排渣时孔壁会长时间受到水流冲刷,对于遇水易软化、崩解的松软煤层而言,极易造成孔壁的整体垮塌。钻孔的钻进速度过快时,一方面产生大量的钻渣会对煤壁形成挤压;另一方面孔周应力无法及时向深部释放,孔周卸压区的瓦斯排放量少,造成煤体内径向应力梯度增长过快,诱发孔壁失稳。钻杆的振动效应指钻杆转动过程中附加的径向运动,这种运动使钻杆持续频繁地撞击孔壁,造成煤体的软化,不利于钻孔的稳定。

1.2 钻孔周围煤体应力分布

瓦斯抽采钻孔周围煤体先后经受了巷道开挖和钻孔钻进两次应力扰动,因此其应力分布是两次应力平衡后的结果[6],其支承应力分布如图1所示。

Ⅰ—应力降低区;Ⅱ—峰后应力增高区;Ⅲ—峰前应力增高区;Ⅳ—原岩应力区。

1.2.1 巷道周围煤体应力分布

煤层巷道开挖后,巷道周围煤体的原始平衡状态被打破,应力进行重新分布,煤体受到不同程度的破坏,并产生了应力集中现象。沿垂直于巷道的方向,可将支承应力分布划分为4个区域:应力降低区Ⅰ、峰后应力增高区Ⅱ、峰前应力增高区Ⅲ和原岩应力区Ⅳ。

1.2.2 钻孔周围煤体力学状态

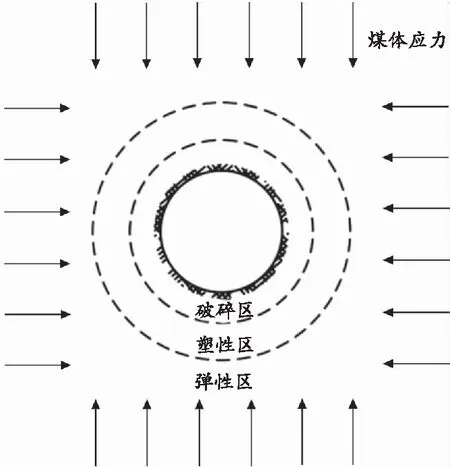

将钻孔周边应力分布状态当作平面应变问题进行近似分析,根据极限平衡理论,孔壁周围的煤体可以分为破碎区、塑性区和弹性区,如图2所示。

图2 钻孔周围煤体力学状态

1.3 瓦斯抽采钻孔失稳机理

钻孔失稳机理是解释瓦斯抽采钻孔发生失稳或变形的本质原因,包括钻孔周围煤体受力状态、孔壁失稳的力学条件,以及失稳破坏范围分析等。

针对成孔过程中的钻孔失稳问题,学者们基于Mohr-Coulomb准则给出了钻孔失稳的力学条件[3,7],其中王振等[3]将钻孔钻进过程划分为塑性软化区内钻进、峰前应力增高区内钻进和峰后应力增高区内钻进3个阶段,分别建立了钻孔孔底和孔壁含瓦斯煤体力学模型,并指出应力降低区内易垮孔,峰后应力增高区内易垮孔、喷孔,峰值强度前区域内喷孔的概率则大为降低;Hoek E等[8]提出了基于地质强度指标GSI[9]的广义Hoek-Brown破坏准则,并给出了相应的岩体强度估算方法[10]。部分学者认为该强度准则更适用于含瓦斯煤体[2,4,11],刘建林等[4]基于GSI指标,估算了碎软煤体的力学参数并用于钻孔稳定性的分析;李松涛等[11]结合广义Hoek-Brown准则推导了钻孔围岩弹塑性区半径和应力表达式,同时强调了近钻孔瓦斯压力对钻孔孔壁稳定性的影响不容忽视。姚向荣、李志华和朱红青等对钻孔稳定性进行了数值模拟研究,其中姚向荣等[12]通过对比理论解算结果和数值模拟结果,证明了数值模拟方法可以较准确地反映钻孔围岩变形破坏过程;李志华等[13]的模拟结果表明,随着侧压系数的升高,钻孔径向位移增大,围岩塑性区半径增大,钻孔稳定性降低;朱红青等[14]指出钻孔周围煤岩主要为剪切破坏,且剪应力呈“><”分布,孔壁垂直方向位移大于水平方向位移,钻孔截面形状由圆形逐渐变成椭圆形。

与成孔过程中的钻孔稳定性研究相比,针对抽采过程中钻孔失稳问题的研究相对较少。赵洪宝等[15]自主研发了瓦斯抽采钻孔稳定性动态监测装置,实测得到钻孔形变可大致分为快速形变、缓慢形变和基本稳定3个阶段,各阶段间存在较明显拐点。刘春[16]认为软煤的蠕变特性是影响抽采过程中钻孔稳定性的主要因素之一,建立了一种能够反映软煤加速蠕变特性的黏弹塑性非线性蠕变力学模型,并对钻孔稳定性开展数值模拟,结果表明:当煤体强度很低时,钻孔成孔后因煤体蠕变,孔壁的变形随着时间持续增大,并在20 d左右趋于定值,变形后钻孔截面形状为椭圆或类平面橄榄球形。

综上所述,我国相关科研人员均认为瓦斯抽采钻孔处于巷道开挖后与钻孔钻进后的二次扰动应力场内,建立了多种钻孔稳定性力学模型与失稳条件,其差异主要在于所选用的煤体本构模型与破坏准则。但是,当前煤体力学参数多采用制备煤样测试的方式获取,无法反映煤体的整体力学特性及其非均质特点,如何获取更切合实际的含瓦斯煤体力学参数是亟待解决的难题。

2 瓦斯抽采钻孔修护技术研究进展

研究人员针对钻进成孔和瓦斯抽采两个阶段的钻孔失稳问题,分别形成了钻孔加固护孔和堵塞钻孔疏通两大类修护技术。

2.1 抽采钻孔加固护孔技术

2.1.1 钻孔围岩注浆加固技术

钻孔围岩加固技术是针对钻孔周围煤岩中存在大量裂隙、自身强度较低而导致钻进中易塌孔的难题,在钻孔周围或者直接在钻孔内压注水泥等固化浆液,充填钻孔周围煤岩裂隙,浆液凝固后将破碎煤体固结,从而提高钻孔围岩的整体强度与抗变形能力。张超[17]、翟成等[18]提出了一种在待钻钻孔周围施工注浆钻孔进行注浆加固的固化成孔方法,并通过对加固后钻孔的稳定性数值模拟分析验证了固化成孔技术的有效性,其中张超指出随着固化材料强度的增大,钻孔的稳定性也随之提高。针对钻孔孔口处于巷道松动圈内的煤体破碎严重的问题,包若羽[19]、张英[20]提出了一种直接向钻孔孔口注浆加固后再透孔钻进的方法,提高了钻孔孔口段破碎煤体的稳定性。钻孔围岩注浆加固技术适用于因结构破碎松散、存在大量宏观裂隙而成孔困难的碎软煤层钻孔钻进,但是这种方法的施工时间长,额外增加的成本较高,且无法有效解决钻孔深部的失稳问题。

2.1.2 筛管护孔技术

筛管护孔技术是基于医学领域心脏搭桥重建通道的思路,将护孔筛管送入钻孔中,从而在钻孔中预留一段骨架通道,当钻孔发生塌孔或较大变形时,护孔筛管将作为瓦斯流动的通道避免钻孔的完全失效。护孔筛管一般为阻燃、抗静电的PVC或PE材质筛管,内径为20~40 mm。在初期,该技术是在钻杆完全退出后再向钻孔内送入筛管,但由于钻进时塌孔、孔斜造成钻孔内壁不规则及筛管本身存在弯曲变形,使得这种方式难以将筛管送入至预定深度[21],针对该问题,目前形成了一种不退钻杆条件下的下筛管工艺[22-26]:当钻孔钻进到位后,不退钻直接从大通径的钻杆中送入护孔筛管,送至下筛管专用钻头部位时,筛管将钻头的中部可旋转横梁顶开,并在前段悬挂装置的作用下固定,随后退出钻杆完成施工,提高了筛管送入效率与成功率。筛管护孔技术可有效解决松软煤层抽采过程中孔壁变形、塌孔造成的钻孔堵塞失效,但需要配备专用的钻杆、钻头与筛管,护孔成本较高。

2.2 堵塞钻孔疏通技术

对于抽采过程中因变形、塌孔堵塞瓦斯流动通道而导致的钻孔失效问题,需对钻孔堵塞部位进行疏通才能恢复钻孔抽采功能。根据疏通介质的不同,堵塞钻孔疏通技术可分为机械式疏通和水射流疏通两类。

2.2.1 机械式疏通技术

机械式疏通技术是较为传统的钻孔疏通技术,即在钻孔堵塞后,利用钻机和钻杆或者其他机械装置打通堵塞钻孔的煤渣/块,从而达到疏通钻孔的目的。但是,机械式疏通技术在重新通孔时难以保证钻杆沿原钻孔轨迹前进,反而无法有效疏通堵塞,同时因涉及搬运、钻杆连接、再次封孔等而显得效率低下,煤矿现场较少采用这种方式修复钻孔,该技术并未得到进一步的研究推广。

2.2.2 水射流疏通技术

水射流疏通技术的原理是通过向钻孔内送入射流喷头,利用高压水射流的冲击疏通钻孔堵塞段,同时将击碎的煤渣排出钻孔,实现失效钻孔的水力化疏通修复。苏现波等[27]研发了一种瓦斯抽采钻孔水力作业机及一套“失效判断—钻孔修复—效果评价”的修复流程。该装备是利用连续钢管将喷头传送至钻孔堵塞部位,通入高压水形成射流对钻孔进行疏通。刘晓等[28]认为水力作业机修复失效钻孔具有三方面的作用:①疏通钻孔;②扩孔作用;③卸压作用。程虹铭等[29]在应用水力作业机时先后采用A、B两种喷头,A喷头采用“前1后3”喷嘴布置形式,具有解堵排渣作用,B喷头采用“侧3后3”喷嘴布置形式,具有水力冲孔、卸压增透的作用。葛兆龙等[30]提出了利用自进式喷头牵引软管结合高压树脂硬管推进的喷头送进方法,以提高修复深度。刘勇等[31]基于煤渣水力输送临界流速分析了钻孔修复水力参数,提出了最大修复深度计算模型,并通过对比得到“前5后3”的最优喷嘴布置方式,为修复喷头的设计提供了参考。

水射流疏通技术较其他钻孔修复方法具有疏通效率高、操作简便、单孔修复成本低等优点,是当前钻孔修复技术的研究热点。但是现有的水射流疏通技术仍存在一定的问题:以水为介质修复,不适用于易吸水膨胀软化的煤体钻孔修复;现有的装备如水力作业机、高压水泵等体积较大,在井下狭小空间中易受限;自进式喷头在失效钻孔中的自进能力不稳定,成功率较低等,上述问题需继续深入研究。

3 钻孔修护技术发展方向探讨

目前,瓦斯抽采钻孔修护技术经过广泛研究已初见成效,对于攻克松软煤层钻进、钻孔抽采寿命短等难题具有重要的理论指导和装备技术支撑的意义。通过对其研究进展的梳理,笔者认为其发展方向包括以下几个方面:

1)瓦斯抽采钻孔修复评价体系建立。判断钻孔抽采是否失效是应用修护技术的前提,根据钻孔煤体赋存情况选择适用的修护方法是关键,因此建立包括钻孔失效判断方法、修复技术适用性评价及修复效果评价在内的瓦斯抽采钻孔修复评价体系是发展钻孔修护技术的重点方向之一。

2)瓦斯抽采钻孔随钻护孔技术研究。固化成孔、筛管护孔等技术是在钻孔钻进过程之外实施的护孔措施,增加了钻孔完孔时间,不利于矿井抽掘采衔接,因此开展不影响钻孔成孔效率的随钻护孔技术是钻孔修护技术的发展趋势之一。

3)堵塞失效钻孔疏通—护孔一体化技术研究。当前的机械式或水射流疏通技术虽可以有效疏通钻孔堵塞恢复钻孔抽采,但是无法防止钻孔修复后的再次塌孔或变形堵塞,有必要进一步开展例如射流疏通+筛管护孔的疏通—护孔一体化修护技术,同时研发小型化、高效率、便携式的修护装备是亟待解决的问题。

4 结论

1)从内部因素和外部因素两方面讨论了对钻孔稳定性的影响,在分析钻孔周围煤体应力分布及力学状态的基础上,对瓦斯抽采钻孔失稳机理研究进展进行了论述。

2)系统性梳理了“注浆加固技术”“筛管护孔技术”“机械式疏通技术”及“水射流疏通技术”等瓦斯抽采钻孔修护技术的研究现状,并指出了各自的适用条件及优缺点。

3)探讨了瓦斯抽采钻孔修护技术的发展方向,认为建立系统性的瓦斯抽采钻孔修复评价体系、研发随钻护孔技术和堵塞失效钻孔疏通—护孔一体化技术是钻孔修护技术的未来发展趋势。