基于有效承载力损伤劣化的深部煤层底板岩体变形破坏机制研究

2020-12-31张风达张玉军

张风达,张玉军

(1.天地科技股份有限公司 开采设计事业部,北京 100013; 2.煤炭科学研究总院 开采研究分院,北京 100013;3.中煤科工开采研究院有限公司,北京 100013)

近年来,随着我国中东部矿区煤炭资源大量开采,浅部资源趋于枯竭,煤炭资源开采重心向西部和中东部的深部转移。我国中东部地区,尤其是华北地区的深部煤炭资源开采多面临高承压水的威胁。许多研究人员针对煤层底板变形破坏与突水机制已开展了部分研究,并提出了“零位张裂、原位破坏”[1]、“下四带”理论[2]、煤层底板采动破坏机理[3-4]、煤层底板突水机理[5-7]等,但随着开采强度的不断增大和开采深度的不断增加,深部煤岩体变形破坏特征与浅部存在明显的差异。为此,研究人员针对深部围岩体变形破坏展开了大量研究,并取得了一定的成果:谢和平等[8]研究指出煤岩体进入到深部后将出现大范围塑性变形并伴随着大规模、大数量级的动力失稳现象;王明洋等[9]提出深部地下工程的围岩体存在分区破坏现象。部分研究人员从深部煤层底板变形破坏机理方面开展了研究:张风达等[10-11]分析指出深部煤层底板采动破坏特征与浅部存在明显的差异,主要体现在深部煤层底板采动破坏受地应力影响更为明显,即存在采动卸荷破坏;李春元等[12]分析指出深部开采较小的卸荷量将导致底板岩体变形破坏。基于此,部分学者通过实验室实验或数值模拟等途径对高应力卸荷破坏机制进行了分析:胡政等[13]通过实验室实验研究指出深部高地应力受卸荷变化的影响更明显,拟合给出高、低地应力区卸荷过程中变形劣化参数的关系式;雷涛[14]、胡建华[15]等通过RFPA数值模拟软件分析指出卸荷过程中岩体内摩擦角、黏聚力和弹性模量随卸荷程度的不断增加而减小,泊松比则相反;王康等[16]拟合了弹性模量、泊松比与卸荷量的关系,并构建了卸荷岩石的损伤统计本构模型;朱珍德[17]等通过数字图像技术分析得出卸荷岩体分形维数随着围压的增大而增大,峰后卸荷的分形维数大于峰前。

以上研究主要通过实验和理论分析等方式研究了岩石弹性模量劣化的影响,岩石弹性模量劣化是岩体失稳变形的诱导因素,其承载能力难以满足变形要求是直接原因。为此,笔者基于原生裂纹滑移与分支裂纹扩展模型,结合位移驱动和应力驱动两种情况下翼状裂纹端部应力强度因子,构建原生裂纹滑移距离与分支裂纹扩展距离的关系,运用损伤力学与断裂力学耦合模型,分析裂纹滑移、扩展对岩体损伤程度的影响,研究煤层底板岩体损伤劣化后的有效承载能力,从有效承载能力的角度探讨深部煤层底板采动卸荷诱导岩体破坏的机制。

1 原生裂纹面有效应力计算

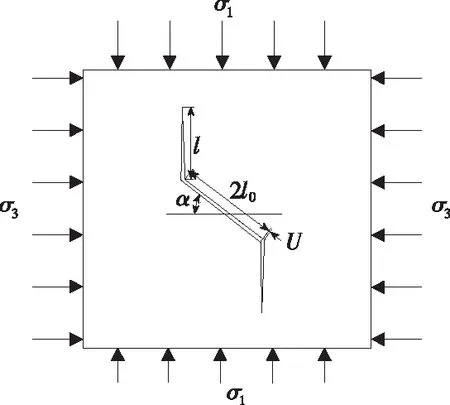

围岩体在赋存过程中受沉积环境的影响,存在原生裂隙或孔隙。在被超前支承压力压缩的情况下,煤层底板岩体内孔隙或裂隙演化生成与水平方向夹角为α的裂纹,假定裂纹长度为2l0,原生裂纹滑移长度为U,翼状裂纹扩展长度为l,则各分支裂纹扩展示意图如图1所示。

图1 分支裂纹扩展示意图

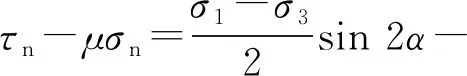

当连通率为β,在最大主应力σ1、最小主应力σ3,水压力p共同作用下,裂纹面的法向应力σn和剪切应力τn计算如下:

(1)

(2)

裂纹面所承受的剪切应力τ∞为:

(3)

式中μ为裂纹面摩擦系数。

2 原生裂纹滑移与翼状裂纹扩展对岩体损伤程度的影响分析

损伤因子是宏观力学的主要参数,主要从统计学的角度获取。目前,应用较多的方法有以微元强度服从Weibull分布规律后求取、根据弹性模量损伤前后对比计算得出或依据超声波波速前后对比变化得出损伤因子等,这些方法未充分结合微观裂纹进行求解。笔者拟基于断裂力学的微观裂纹变形扩展后的等效裂纹长度求解损伤因子。

2.1 原生裂纹滑移与翼状裂纹扩展关系构建

在求解裂纹端部的应力强度因子时,重点分析单一裂纹的影响,为此,在忽略裂纹间相互影响的情况下,分别从位移驱动和应力驱动两个角度进行分析。

1)位移驱动下的应力强度因子

参考文献[18]给出了位移驱动下的翼状裂纹端部应力强度因子KI:

(4)

式中:U为原生裂纹滑移长度,m;E为岩石的弹性模量,MPa;α为裂纹与σ3的夹角,(°);l为翼状裂纹扩展长度,m;σ′n为翼状裂纹法向应力,MPa。

(5)

式中θ为翼状裂纹扩展方向与原生裂纹的夹角,θ=π/2-α。

令公式(5)等于Ⅰ型裂纹断裂韧性KIC,则整理公式(4)可得:

(6)

2)应力驱动下的应力强度因子

不考虑分支裂纹长度影响的修正应力驱动下裂纹应力强度因子[18]:

(7)

式中l0为原生裂纹半长度,m。

在忽略翼状裂纹互相影响的基础上,联立式(5)和式(7)求解出裂纹滑移长度,即翼状裂纹在原裂纹的基础上发生滑移的距离U:

(8)

2.2 损伤因子的确定

根据连续介质力学[19]的概念,引入Na作为损伤的度量,初始损伤因子D0表达式如下:

(9)

为了简化计算,将沿分支裂纹两端连接简化为等效直裂纹,并对裂纹的长度、间排距均进行均一化处理,假定单位面积内压剪裂纹数量为Na。裂纹扩展后的损伤因子D计算公式如下:

D=π[(l0+U)sinα+l]2Na

(10)

3 损伤劣化后的有效承载力分析

根据Lemaitre应变等价性[20]假说,岩体内部微观受力由损伤部分和未损伤部分承担,可表示为:

σiA=σ′iA1+σ″iA2

(11)

式中:A、A1、A2分别为岩体截面面积、未损伤部分截面面积、损伤部分截面面积,m2。

A=A1+A2

(12)

(13)

σi=σ′i(1-D)+σ″iD

(14)

为方便计算,引入损伤劣化系数ζ,以体现损伤区域相比于未损伤区域承载能力弱化程度:

σi=σ′i(1-D)+ζσiD

(15)

由式(15)整理可得,考虑损伤劣化影响情况下有效承载应力相比于名义应力[21]的增大幅度κ为:

(16)

从式(16)可知,主应力有效承载力增大的比例是一致的,最大主应力增大的绝对值大于最小主应力的增大值,因此,两者的主应力差是增大的,即损伤程度不断增加,岩体破坏的可能性随之增大。

4 有效承载应力相比于名义应力增大幅度及其相关影响因素分析

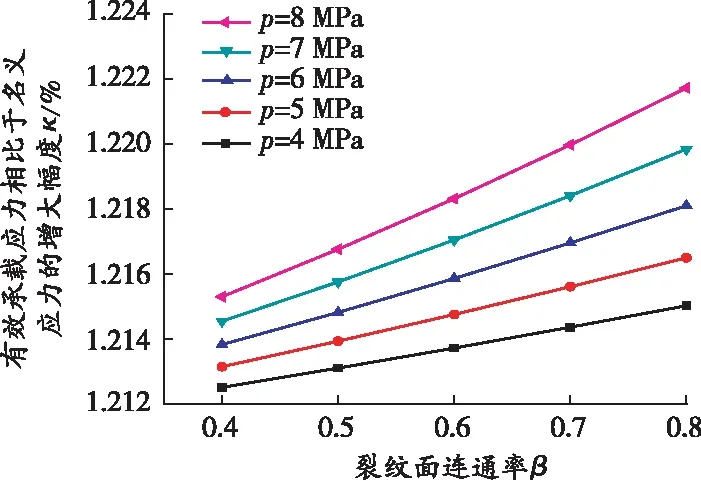

以深部煤层底板实际工程为背景,该煤层工作面平均埋深636 m,上覆岩层平均重度25 kN/m3,σ1=15.90 MPa,σ3=7.95 MPa,p=6 MPa;通过实验室实验获取E=15.5 GPa,KIC=2.2 MN·m-3/2,μ=0.2;根据底板裂隙分布特征,将其参数简化为l0=0.01 m,Na=100,β=0.6,α=60°,假定ζ=0.5。将以上参数代入公式(16),采用单一因素法分析有效承载应力相比于名义应力增大幅度及其相关影响因素的关系,结果见图2。

(a)κ与p、β关系

由图2(a)可知,随着原生裂纹面连通率的不断增加,承压水压力不断增大,外部载荷作用于裂纹面的有效法向应力减小,导致裂纹面承受的剪切应力增大,从而增加了裂纹面滑移变形程度,增大了岩体的损伤程度,使得未损伤区域岩石的有效承载应力增大,加剧了岩体变形破坏的可能性。这说明在连通性较好的裂纹面中赋存有高承压水时,煤层底板岩体易发生失稳破坏,尤其是在采动卸荷阶段,外部载荷不断减小,裂纹面的连通率逐渐增加,加剧了岩体的失稳破坏。

由图2(b)可知,随着裂纹面摩擦系数的不断减小,裂纹面轴向夹角的不断增大,裂纹面剪切应力不断增大,致使岩体破坏的损伤程度不断增大,未损伤区域有效承载应力呈一定幅度的增大。在实际生产过程中,通过注浆加固等措施,增加裂纹面的摩擦系数有助于弱化煤层底板变形破坏程度,提升承压水体上采煤的安全性。

由图2(c)可知,随着最小主应力的不断减小,最大主应力的不断增大,作用于岩体的偏应力不断增大,裂纹面所承受的有效剪切应力不断增大,未损伤的区域所承受的有效应力随之增大,岩体也越容易发生损伤破坏。这说明底板岩体在超前支承压力作用下,向采空区方向滑移变形,期间最大主应力不断增大,最小主应力不断减小,因此该过程中底板岩体不仅承受着较大的有效剪切应力,而且未损伤区域的有效承载应力明显增大,加剧了岩体的失稳破坏。

由图2(d)可知,随着损伤劣化系数的不断减小,岩体损伤劣化程度不断增大,损伤破坏的区域承载能力变小;随着原生裂纹半长度的不断增加,岩体内部初始损伤程度不断增大,未损伤区域岩石承受载荷越大,岩体越容易发生失稳破坏。这说明岩体内部原生裂隙及采动变形过程中产生的采动裂隙越发育,导致未损伤区域承受的载荷越大,岩体越容易发生塑性破坏。

5 结论

1)基于断裂力学理论给出了考虑原生裂纹滑移变形和翼状裂纹扩展的强度因子计算公式,联立位移驱动和应力驱动的裂纹端部应力强度因子计算公式,推导出裂纹滑移变形量的表达式,运用连续介质力学建立了考虑微观断裂力学的宏观损伤因子表达式,在此基础上,结合Lemaitre应变等价性假说,构建了有效承载力损伤劣化的力学模型。

2)分析了考虑损伤劣化影响情况下有效承载应力相比于名义应力的增大幅度κ及其相关影响因素的关系,分析指出κ与p、β、α、σ1、l0呈正相关变化关系,与μ、σ3、ζ呈负相关变化关系。说明煤层底板原生裂纹长度越大、损伤程度越大,在偏应力不断增大的情况下,煤层底板有效承载应力明显增大,煤层底板抗破坏能力降低。煤层底板因塑性变形破坏造成其损伤劣化程度增加,导致煤层底板越容易发生破坏。在实际生产过程中,通过注浆加固提高裂纹面的抗滑移变形量、降低裂纹面内承压水压力和裂纹面的连通率,有助于提高底板岩体的稳定性。