双轮铣深层搅拌防渗墙数字信息化施工技术研究与运用

2020-12-31邱勇焦亮

文/邱勇、焦亮

1 前言

双轮铣深层搅拌墙是通过铣头转动达到削进及提升功能,削进和提升过程中将水泥浆与土体强制搅拌,在土体内产生物化学反应,形成具有整体性、水稳定性及一定强度的增强墙体达到防渗效果。结合信江八字嘴航电枢纽西大河主体工程特点,左岸堤防地势平坦,上层地层构成以砂卵砾石为主,底部为风化千枚岩层,在左岸堤防轴线长度1500m 段采用双轮铣深层搅拌墙技术,设计防渗墙厚度为60cm,桩顶高程均为EL19.5m,桩底高程以入强风化千枚岩≥1.0m 控制,总计防渗墙约14281.5m2。

2 研究背景

目前国内系统均为人为操作,后台制浆系统与前台操作系统无有效联动,人为操控导致现场无法根据铣进速度等因素来控制水泥掺量,容易造成水泥掺量超标或过低现象。通过本工程的数字化施工技术研究总结出一套较为成熟的数字化管理系统,解决所述不足。

3 研究内容

充分掌握现有双轮铣深层搅拌防渗墙的施工特点,针对不足,以信江八字嘴航运枢纽西大河主体工程为载体,研究适用于双轮铣施工自动化监督、控制系统。引入图像识别、移动端APP 等技术,实现双轮铣施工参数的数字化精细监测。同时,采用大量先进的自动化硬件设备,实现双轮铣制浆、注浆系统自动化操控,将制浆、注浆系统与双轮铣钻进机械设备形成联动,减省人员投入,降低水泥用量,提高防渗墙整体质量[1]。

4 运用技术

4.1 施工参数确定

前期对地层勘探,按设计参数做室内实验得出水泥掺量,通过选取提升速度、掺浆比重等单一变量设置6幅防渗墙进行对比,并记录每幅墙体施工时间,取芯注水及外观检查,得出最佳控制参数,后续墙体按照确定参数执行。具体实验参数见表1。

表1 实验段墙体具体参数表

通过对试验段检测数据,结合试验段各幅施工参数,最终选择第五幅参数作为控制标准。

4.2 软件系统技术

4.2.1 总体思路,双轮铣施工智能监控系统,以施工数据采集与分析模块为基础,以现场施工数据实时监控模块为核心,以实现双轮铣智能化远程监控为目标,形成分析处理系统,最终实现双轮铣的无人监控的自动化施工控制。

4.2.2 基于WebGis 的集成管理平台,基于Web-Gis 的集成管理平台分为动态施工参数实时监控,以及施工过程的视频监控两部分。

(1)动态施工参数实时监控,动态施工参数实时监控主要对双轮铣的重要施工参数进行查看并进行控制,使现场施工工程标准化、规范化。根据工程情况与实际经验,双轮铣施工监控参数主要有:铣轮转速(r/min)、钻进速度(cm/min)、提升速度(cm/min)、注浆流量值(L/min)、注浆压力(MPa)和钻进深度(m)等。

(2)施工过程视频监控,施工过程视频监控主要对现场施工人员、设备及关键施工参数实时监控,以移动APP 数据传输技术为基础,视频数据为载体,实时向移动端用户传输视频数据,从而达到实时可视化管理。

4.2.3 设备管理模块,设备管理的内容主要是对所有的双轮铣、挖掘机、起重机以及搅拌机和泥浆泵等进行有关信息的管理,包括双轮铣以及附属设备使用申请、调拨管理、设备维修申请、维修记录等。

4.2.4 材料管理模块,主要是对水泥浆的用量进行管理,包括水泥浆用量信息的录入、修改、查询、统计、生成报表等,能够时刻掌握水泥浆用量情况,并结合水泥浆的单价可以对使用的水泥浆金额进行统计[2]。

4.2.5 施工数据采集与分析模块,施工数据采集与管理模块主要分为数据采集、数据分析处理等,还包括数据的导入,数据表格的导出,图像图表的可视化生成以及利用监测数据使用算法进行计算分析等功能。

(1)数据收集,利用C 语言编写传感器端口监听程序,监听程序在服务器上运行可以实时获取双轮铣上各种传感器传送的数据,再将获取到的传感器数据经过云处理器进行储存和初步处理,处理完后保存到数据库中,之后系统中数据收集页面可以有选择的从数据库中调用数据。收集的数据主要有搅拌机制浆的水灰比、喷浆时间以及喷浆量(体积和质量)、水泥参量等。主要数据采集流程如图1 所示。

图1 数据采集流程图

(2)数据分析处理,经过数据采集后对数据进行分析处理,主要是分析数据的特征值,采用比较直观、简洁、方便的折线图的形式进行展示;再利用一些预测算法,对泥浆用量进行简单预测,找出变化规律,通过算法对监测数据进行处理和分析,得到最终的参数。

(3)图形报表管理,图形报表管理的内容主要是对水泥土搅拌桩监测系统数据分析后的结果以及一些基本的数据信息进行汇总,以文档或表格的形式从系统中导出,同时还支持文件的上传和下载等功能。

(4)日常巡查管理,日常巡查管理的内容主要是巡检人员定期或不定期地到施工现场对设备仪器进行检查、维护,及时发现和解决问题,并将检查的相关信息录入到监控系统中。

4.2.6 现场施工实时监控模块,将传感器安装在搅拌桩和双轮铣上,利用传感器将数据通过云处理器传输到后台数据库中,室内实时观察搅拌桩和双轮铣工作时的数据。

4.3 硬件设施技术

4.3.1 前台安装

对双轮铣设备加装外围传感器、流量计等,实现设定施工参数,减少人员实操控制,当钻机下钻、钻机提升时,实时监测当前压力、瞬时流量、总浆量等。现场液晶屏可远程手动调节注浆设备转速,实现控制注浆量。

4.3.2 后台安装,根据喷浆的工艺要求,水泥秤、水秤、外加剂秤分别配料,按顺序投入搅拌机,搅拌机设定搅拌时间卸料到料浆池。后台加装具有计量精度高、采样速度快PR 称重模块,实现落差自动补偿、自动去皮、自动零点跟踪的功能,各个秤的每次实际下料量与累计量都能存储、打印,支持历史数据查询,各种物料给定值通过触摸屏下传。输浆泵会抽取料浆,通过两根管道输送到前台设备,在此过程中,输浆泵速度会根据双轮铣操作工人设置转速运行。

4.4 数据上传

系统具有数据上传功能,硬件上加装有无线网桥,生产数据(包含搅拌配料数据、输浆泵控制等)可通过网桥传送至前台和后台操作人员。操作人员输入墙体相关信息,启动喷浆开始下钻时,操作人员点击开始键,系统记录浆液累积量,直到设备完全提钻完成,操作人员点击停止键,自动计算生产过程所用累计量并上传至云平台。

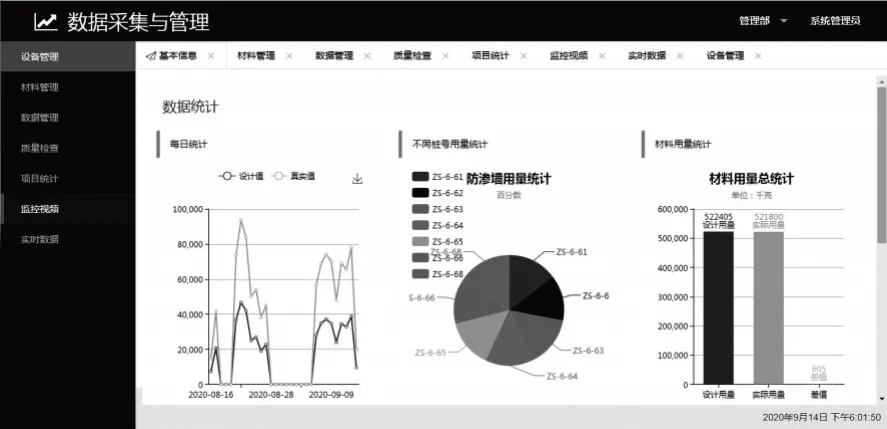

双轮铣数字化智慧系统通过升级自动化模块,实现制浆系统自动化操控,引入精密传感图像识别移动端APP 等技术,实现精细监测施工参数,将数据加密传输至云端,大幅提高了资料编制效率和数据准确度,确保可查可溯,科学核算成本。操作界面如图2 所示。

图2 PC 端数据平台

5 结语

通过数字信息化管理系统,如期按照节点目标完成了双轮铣深层搅拌法防渗墙施工,达到了围堰闭气要求,并通过钻孔取芯、注水试验及开挖检测成墙效果使各项指标均满足设计要求。同时,渗透系数也达到了1×10-6级,围堰防渗效果佳,基达到不渗水效果,实现了施工全过程数字化信息的掌控,保障质量,减少人员,实现设备施工全自动化。