镍钴硬磁合金微型零件V形边加工工艺研究

2020-12-30程立江袁明涛

程立江,袁明涛,尹 毅

(贵州振华群英电器有限公司,贵州贵阳,550018)

1 引言

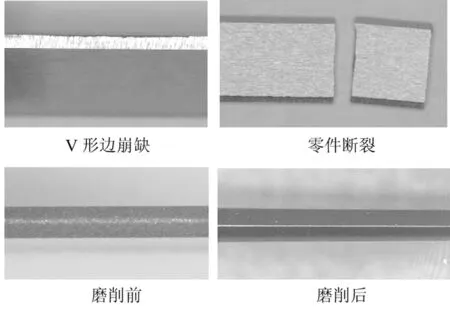

铝镍钴是由铝、镍、钴、铁和其他微量金属元素构成的一种合金,可分为烧结铝镍钴和铸造铝镍钴。因其具有高矫顽性和高居里温度,被广泛应用于各种仪器仪表及电子元器件领域。不过,铝镍钴合金非常坚硬易脆,只能进行磨削和电加工,而电子元器件领域使用零件尺寸微小,加工中易出现断裂、崩缺等缺陷,导致成品合格率不高,产能低,对于质量要求高的产品难以满足生产需求。

2 加工工艺分析

2.1 零件设计要求

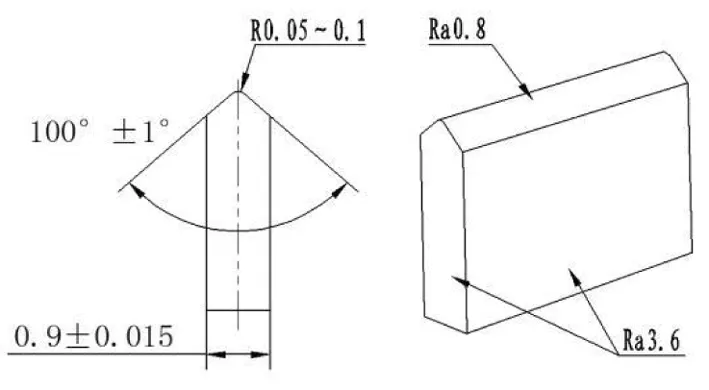

电子元器件零件具有尺寸小、精度高的特点,加工工艺对零件质量有着重大的影响。如图1零件,材料为铝镍钴硬磁合金,外形尺寸为4.5×3.5×0.9mm,其中一条边要求加工成V形边,V形边端面倒圆角R0.1,表面粗糙度要求为Ra0.8,其余面粗糙度为Ra1.6。

图1 零件设计要求

2.2 零件加工工艺流程

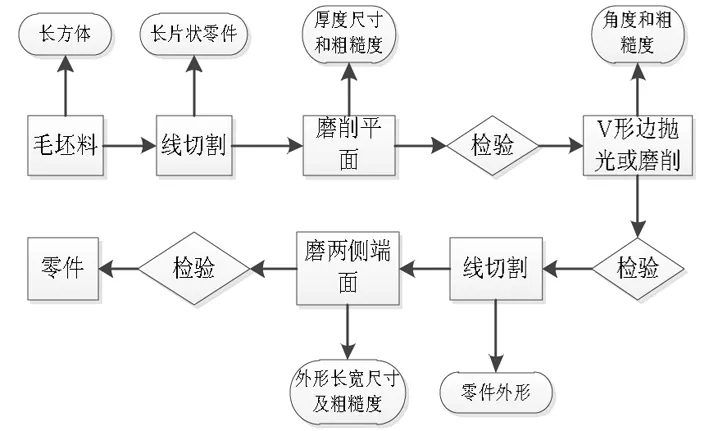

铝镍钴硬磁合金材料具有硬度高(材料表面硬度检测结果Hv0.5达700以上)、易脆的特点,能考虑的加工方法只有线切割、磨削、抛光或光饰研磨,根据零件形状特点,主要工艺流程设计如图2所示。

图2 工艺流程图

上述工艺流程中,通过线切割粗加工得到零件基本形状,加工难度不大,但尺寸精度和粗糙度不能满足要求,故需留加工余量通过高精度磨床磨削加工或抛光的工艺方法达到设计要求。而在磨削过程中,易出现磨平面断裂和裂纹、磨V形边崩缺、磨小端面崩缺和裂纹等缺陷,故该零件加工难点在各面的磨削加工上,而V形边由于设计的角度、R角及粗糙度要求高,是整个工艺过程中最大的难点。

2.3 V形边工艺选择

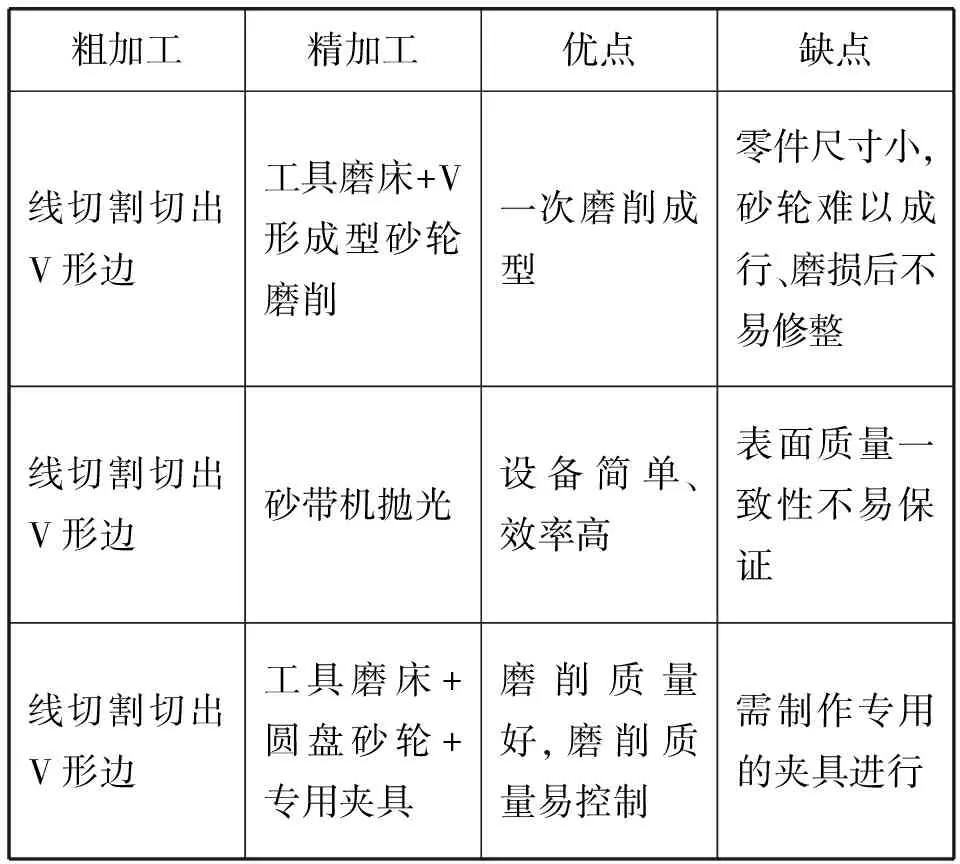

为了满足V形边加工质量要求,首先查询了相关文献资料,其中,于光、陈俊云、赵清亮等的《硬脆材料表面加工V 形槽结构的试验研究》中提出直接使用V形砂轮进行加工试验[1],但砂轮磨损后对V槽轮廓影响较大,没有成熟的在线修整技术和耐磨新型砂轮的情况下,很难达到要求的质量;倪皓、宫虎、房丰洲等人的《旋转超声加工硬脆性材料中边缘破损的研究》中使用旋转超声[2]辅助磨削技术,能有效降低硬脆材料工件表层温度,从而有利于硬脆材料的磨削;丁春生、赵延军、丁玉龙等人的《不同晶粒度硬质合金的磨削性能研究》中得出硬质合金材料晶粒大小[3]对磨削质量有较大影响,表面粗糙度随粒度增加而降低,而硬磁合金属粗柱晶,粗糙度想要达到设计要求就了有一定难度。根据零件设计要求,设计了如表1所示的工艺流程方法,为减少磨削量或抛光量,提升效率,故先使用线切割切成V形边的长条状零件,然后再进行精加工试验工序。

表1 V形边工艺流程方法对比

3 工艺试验过程

3.1 V形成型砂轮磨削

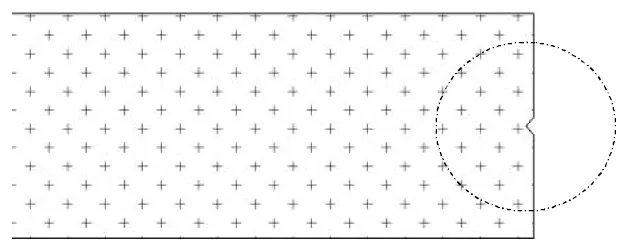

为了进行V形成型砂轮磨削试验,联系国内多家砂轮制造厂家,均不能定制出满足尺寸要求的高精度V形成形砂轮。因此,只能使用金刚石修正笔修整的方式将普通平行绿色碳化硅砂轮改进,得到了相应的成型砂轮,如图3所示。

图3 V形成型砂轮示意图

通过对该砂轮进行磨削试验,结论如下:

a、零件磨削后断裂、崩缺严重;

b、砂轮磨损快,修整困难;

c、计量零件尺寸精度不满足设计要求;

d、V形砂轮修整成型难度大,成本高。

基于上述缺点,V形边成型砂轮很难应用于批量生产该铝镍钴微形零件。

3.2 砂带机抛光V形边

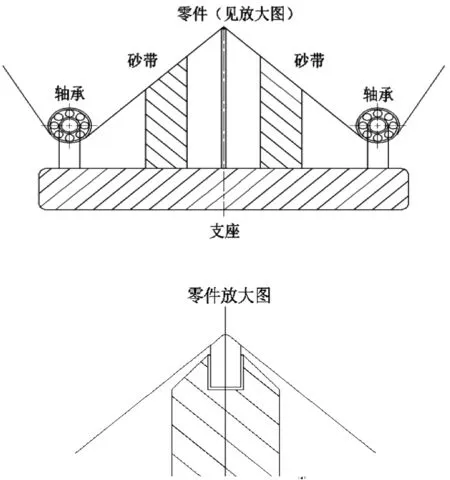

使用砂带机进行V形边抛光时,设计了如图4的夹具进行零件固定,试验条件如下:

设备:砂带机;

砂纸:W40、W5金相砂纸;

固定工具:专用夹具设计;

工件:线切割切出V形边的长条状零件。

图4 零件夹持示意图及放大图

砂带机先使用W40金相砂纸进行粗抛,再用W5金相砂纸进行精抛,抛光效果如下:

图5 砂带抛光效果

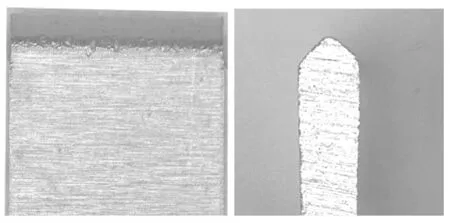

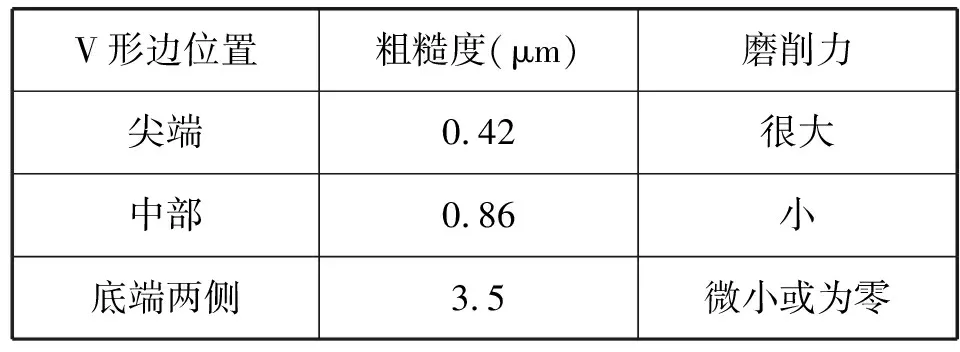

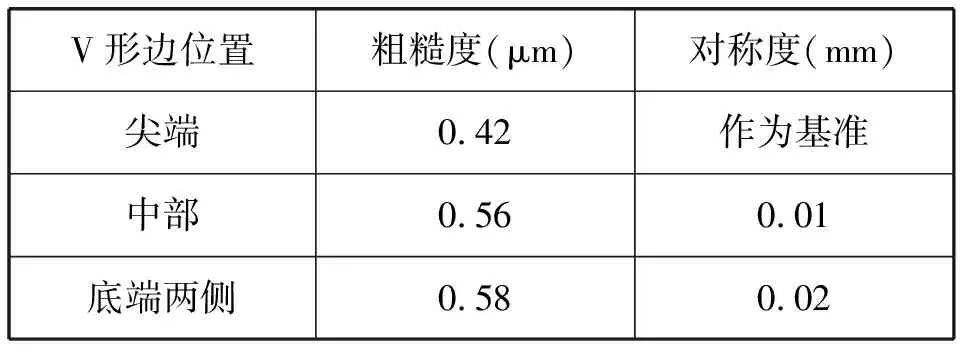

从图5可以看出,抛光后V形边尖端R角不规则,两侧不对称,同时V形边尖端粗糙度明显优于底端,底端还存在明显的线切割麻点;上述现象表面,在金相砂纸抛光过程中,V形边尖端是主要的受力点,越往底端受力大幅减小,故底端抛光效果很差;因为砂带是一个运动方向,在V形边两侧被分解为一边磨削力向上,另一边磨削力向下,受力点和磨削力的差异导致了表面一致性很差。通过粗糙度检测仪检测结果如表2所示。

表2 砂带抛光粗糙度及磨削力

由此可见,砂带抛光的表面粗糙度一致性不好,且V形边尖端R角不规则,V形边两侧不对称,不能满足设计要求。

3.3 工具磨床+圆盘砂轮+夹具磨削

为实现验证,考虑试验条件如下:

设备:高精度工具磨床;

砂轮: 绿色碳化硅圆盘砂轮,粒度180#;

夹具:设计专用夹具;

工件:线切割切出V形边的长条状零件。

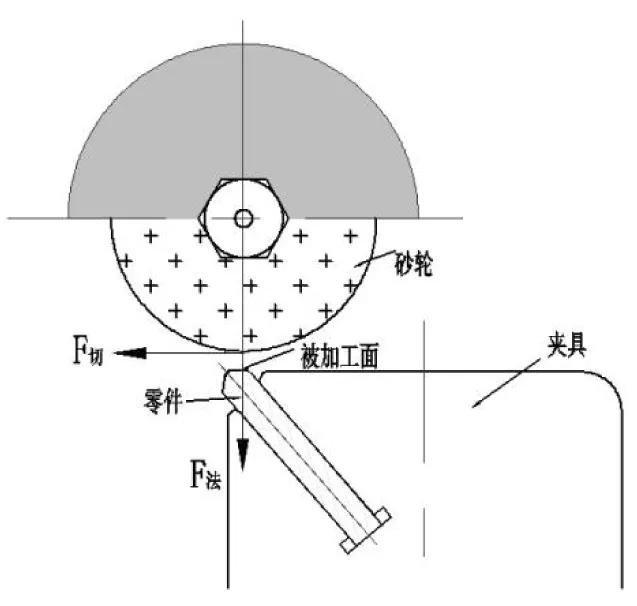

磨削原理如图6所示。

图6 砂轮磨削原理图

试验时,先将线切割切出V形边的长条状零件(磨削余量预留0.05mm)夹紧于专用夹具中,利用工具磨床平台吸住固定专用夹具,然后分别磨削V形边的两侧,磨削完成后显微镜观察零件V形边外观,并计量角度和粗糙度。考虑到砂轮转速和进给量对磨削力的影响,设计了不同参数进行试验摸底,如表3所示。

表3 砂轮转速和进给量试验

试验结果显示,磨削质量与砂轮转速、进给量确有很大关系。转速增大、进给量增大,磨削V形边会出现崩缺现象,甚至零件出现断裂。如图7所示。

图7 磨削前后对比

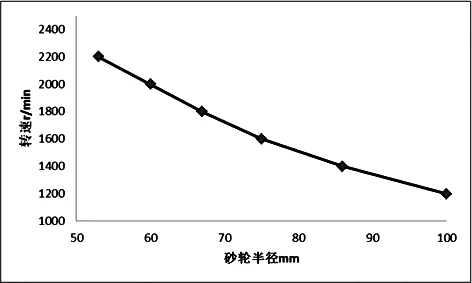

在磨削过程中,随着加工零件数量增加,砂轮会出现磨损或粘连金属屑的情况,导致零件表面光洁度变差,砂纹印变深,还会产生烧伤现象,这个时候就需要使用金刚笔对砂轮进行修整,以达到最好的磨削效果。根据试验统计,进行V形边磨削时,加工30~50件零件后,就需要修整一次砂轮。因此磨削加工零件越多,砂轮修整次数越多,砂轮直径随之变小,根据理论推导,砂轮与零件接触的切向切削力可简单表示为:

F切=P功×V线=P功×ω×R

(1)

式中,F切为切向切削力,P功为设备功率,V线为砂轮接触零件处切向线速度,ω为砂轮角速度(即转速),R为砂轮半径。

从(1)式可看出,随着砂轮磨损修整后半径逐渐变小,在转速不变的情况下,切削力也逐渐变小的,理论上转速和砂轮半径存在线性负相关关系。因此,磨削过程中,随着砂轮直径减小,需适当调高转速,以此恒定切削力,保证磨削质量稳定。砂轮半径与转速调整关系如图8所示。

图8 砂轮半径与功率调整关系

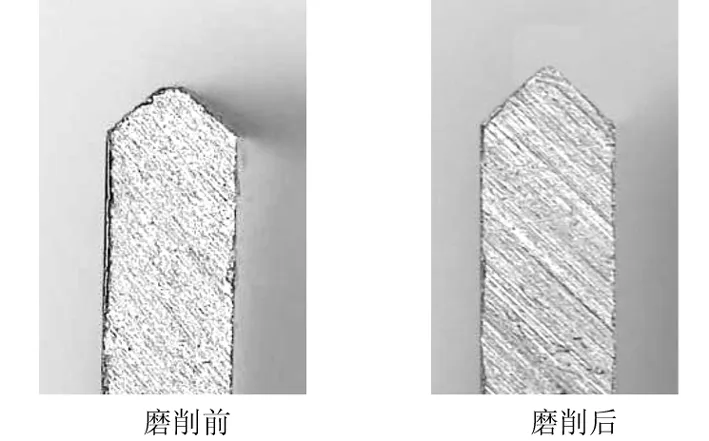

通过上述试验,在切削力恒定的情况下,选择合适的转速匹配砂轮直径,调整合适的砂轮进给量,便可加工出质量稳定的合格零件;在磨削完成后,因V形边尖端是两个面交接而成,为了达到设计R0.05~0.1的圆角和粗糙度,可采用磨料进行光饰研磨处理。磨削并光饰研磨处理后的零件V形边如图9,粗糙度测量如表4所示。

表4 砂轮磨削粗糙度测量

图9 V形边磨削前后对比

根据测量数据,零件尺寸精度、对称度及表面粗糙度均可满足设计要求。

3.4 磨削砂轮选择

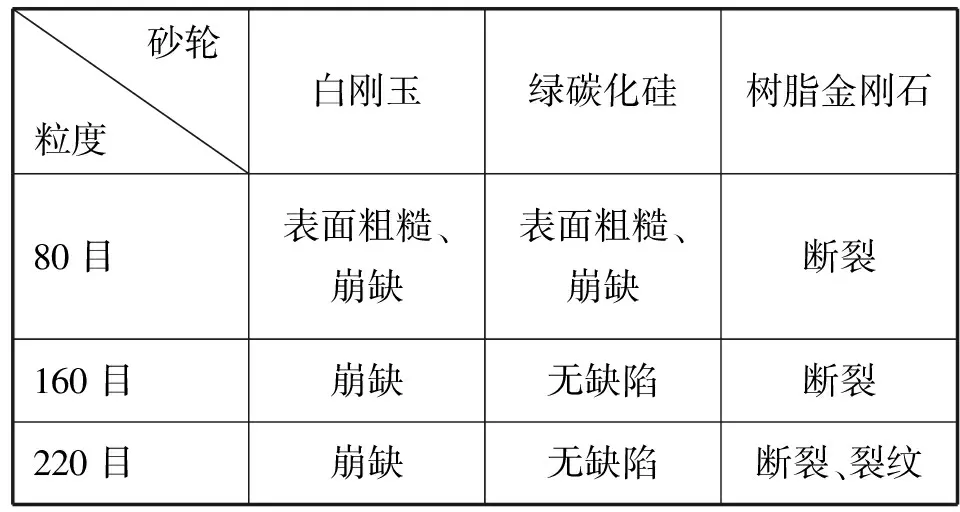

鉴于该材料硬、脆的特点,选择了白钢玉、绿碳化硅和树脂金刚石砂轮作为试验对象,因为磨削硬脆材料对砂轮磨损较快,需要较快进行更新,故砂轮的硬度选择较软级别(级别为 H ),粒度为80目、160目、220目的三种砂轮进行,试验方案及结果如表5所示。

表5 不同类型砂轮磨削试验

分析试验结果,白钢玉磨削时产生崩缺的比例大于绿碳化硅,主要是由于白刚玉材料韧性较差,磨削硬材料时易碎裂,锋利度不够;高粒度的绿碳化硅没有出现崩块的缺陷,可以满足要求;金刚石砂轮磨削断裂,主要是因为砂轮修整难度大,难以修整到与设备转速匹配让切削力保持恒定,而且金刚石硬度大,与硬磁合金材料硬碰硬,故导致零件直接断裂。

另外,绿碳化硅砂轮在磨削时,偶尔出现烧伤和裂纹现象,因此砂轮硬度需要选择较软的,并适时增加砂轮修整次数,保持锋利度,有利于保证磨削质量。

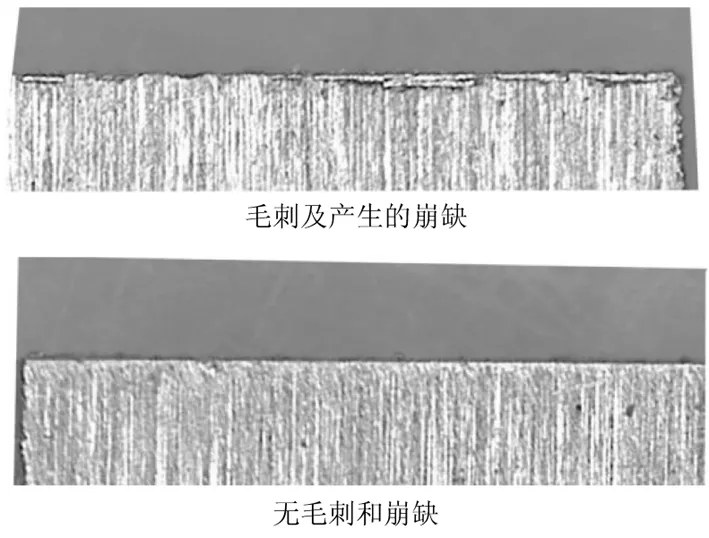

3.5 交替磨削法防止崩缺

在显微镜下分析磨削零件V形边时,发现磨削反面存在磨削产生的毛刺,部分零件还有烧伤现象;同时,对通过磨料光饰研磨的零件进行分类,也发现多出了很多崩缺零件。这些现象说明,磨削后的零件V形边尖端存在微裂纹或应力,在后续抛光处理时因受力而产生了新的崩缺现象。经过分析验证,磨削毛刺是导致崩缺的主因,而且毛刺的大小决定了崩缺的程度,毛刺和崩缺如图10。为了减小磨削毛刺,采用交替磨削法进行试验验证,磨削原理如图11所示。

图10 磨削毛刺和崩缺对比图

图11 交替磨削法原理示意图

与原来的A面先磨0.05mm,B面再磨0.05mm的方法相比,交替磨削法可以有效减少磨削产生的累积毛刺,消除单边持续受微应力,故而减少了崩缺的产生。但在磨削时,为了控制磨削光洁度、减少崩缺和毛刺,还应将每次砂轮进给量进行控制,通常小于0.005~0.01mm为宜。

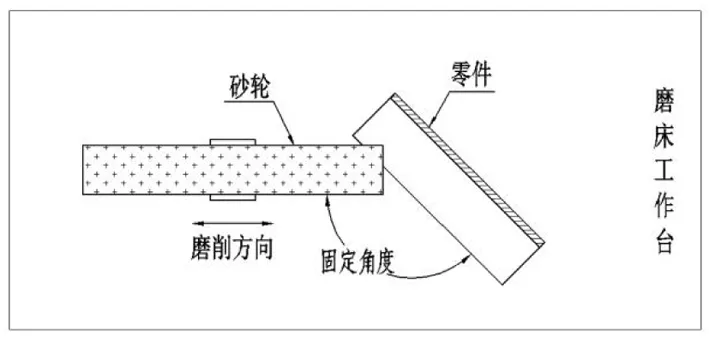

3.6 角度磨削法防止崩缺

在进行上述磨削试验时,采用的是零件与砂轮成垂直角度进行,因为零件V形边宽度只有约0.55mm,通过分析其受力面很小,磨削法向力(图6)相对集中,因而容易产生崩缺和断裂。为了增大磨削时零件V形边受力面积,减小单位面积内的磨削法向力,可以改变磨削时零件与砂轮的角度,即形成一定角度进行磨削。其原理如图12所示。

图12 角度磨削法原理示意图

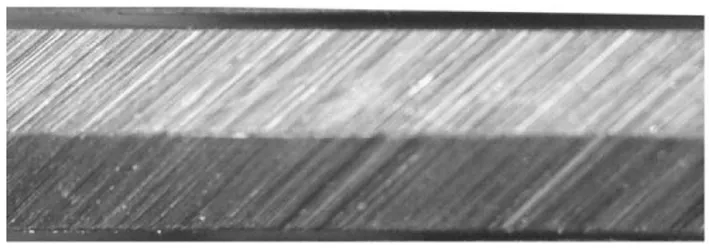

经过磨削试验,改变角度后磨削零件崩缺明显减少;调整不同角度试验,发现合适的角度还可以完全避免出现崩缺现象,合格率也得到很大的提升;同时,改变角度是零件受力面增大,也有利于增大磨削散热面,从而减少了零件局部烧伤的现象。角度磨削效果如图13所示。

图13 角度磨削法零件表面

在采用角度磨削时,固定角度在120°~140°为宜,因为角度太大,会造成磨削法向力向V形边尖端偏移,增加尖端受力会导致尖端直接崩裂。

4 结论

(1)采用砂带抛光法,因抛光过程中V形边受力不均匀,尖端受力大、底端受力小或不受力,故抛光后表面粗糙度不一致,V形边两侧不对称,不能满足零件质量要求;

(2)工具磨床+平面砂轮+专用夹具磨削的方法,通过磨削参数(转速和进给量)的调整控制和砂轮的选择以及交替磨削法、角度磨削法,磨削零件不仅尺寸精度和粗糙度可以满足设计要求,还能有效防止零件磨削毛刺和崩缺的缺陷,可以提升和保证零件生产的质量和合格率;

(3)通过不同种类砂轮对比试验,选择硬度较软(G、 H、 J级),粒度150~220目绿色碳化硅砂轮,可满足铝镍钴硬磁合金磨削质量需求;

(4)使用交替磨削法,可有效减少V形边累积毛刺和微应力的产生,防止零件出现崩缺现象;

(5)使用角度磨削法,可以增大零件承受磨削法向力的受力和散热面积,有效防止零件出现崩缺和烧伤现象。