军用线束精益化生产的策划

2020-12-30唐浩

唐 浩

(航天科工集团十院3419厂,江苏苏州,215129)

1 引言

线束是连接电器系统所有电子单元的电缆集合,起着传递电力、电信号的作用,广泛用于汽车、家电、航空、航天等诸多具有电气信号控制的领域[1]。民用线束由于批量大,规模效应显著,企业的自动化设备投入多,生产效率高。而军工企业,由于本身的多品种、小批量的生产特性,决定了军用线束目前仍以手工作业为主,生产效率低。

民用线束中的自动化生产线,也被称为刚性生产线。它使用专用设备,可实现单一品种的大批量生产,生产效率极高。但却难以满足多品种、小批量的生产需求。而柔性生产系统是一种智能型、精益型生产方式,可根据客户需求和生产环境的变化进行快速调整,从而实现一定范围内多种产品的高效生产。其核心内容是在同一自动流水线上,实现多品种产品的高效生产,从而满足产品的差异化发展。

2 公司生产模式

2.1 现状

我们航天电器股份有限公司作为军工线束领域专业设计生产厂商,承担着国家和军方全方位的线束研发生产工作。2018年,我们苏州公司共生产军用线束数万批,产品的总数量为数十万根,但平均每批仅几十根,是典型的多品种、小批量的生产企业。

从生产方式上,公司目前根据产品的不同种类,将车间先分成多个生产班组,分别是预加工、带线连接器、单头电缆、双头电缆、多头电缆和焊接电缆等;班组内部再按产品工序将生产人员分组,前后工序的传递需要人工周转,联系不紧密,存在"抛过墙"的作法。

从技术支撑上,公司目前以纸质流程卡作为生产和检验记录的载体;流程卡上标注产品每道工序作业程序、标准和主要技术参数。产品制作周转时,需要操作人员和检验人员手工填写过程参数。

再从整个军用电缆生产的总体信息流(图1)上看,公司的电缆合同先由各办事处的销售发起,经过贵阳商务,苏州技术、生产、采购、供应商直至最终组装生产,是个典型地单向推进式生产模式。整个信息流所经部门多,周期长,目前客户的电缆平均订货周期已需30天以上。

图1 电缆总体信息流

2.2 问题点

军用电缆这种销售推进式单向生产模式,虽已支撑公司生产多年,但随着公司生产规模的扩大,其存在的缺陷也越来越明显。本文主要罗列分析以下两点。

2.2.1信息流不顺

公司在信息化管理方面,已建立了ERP、PLM、OA等办公系统和电子合同评审系统,初步搭建了信息化管理平台,但信息化管理没有覆盖产品生产全过程,尤其是没有延伸到车间生产环节。使得产品生产过程中的记录目前还是手工作业,系统集成度低,难以追溯;而且产品在车间的周转处于失控状态,无法做到及时管理,更谈不上人员调配、车间产能规划。从公司的生产信息流方面讲,销售的"推进式"和生产的"拉动式"两者没有交集,没人清楚公司的月产能总量是多少,目前负荷多少,还能承接多少;这就造成销售(客户)时常反馈的问题点:我们航天电器管理混乱,交付周期完全不可控。

2.2.2人均产值低

在客户的眼里,我们航天电器是个整体;客户不会区分销售、技术和生产。目前我们的产能已经成为制约我们快速发展的一个主要瓶颈,每月、每季度都有大量订单无法按时交付。通过对2018年车间劳动生产效率的分析,我们得出2018年平均每月人均产值仅为数万元,完全不能满足我们月度千万元的产值需求。

造成产值低的根本原因在于车间的整体生产效率低。生产效率低,一方面体现在员工有效工时少,存在大量无效工时;通过调查,我们发现车间操作者需要进行大量的表单填写:有纸质流程卡的技术参数填写、考勤加班表的填写、车间看板的动态更新等;另一方面,产品的周转混乱,各个工序之间无平衡而言,存在过多地无效等待,从而导致整个产品的生产周期被拉长,单位时间的产品产出少。

3 精益化生产的策划

3.1 前期准备

公司军用线束的这种生产现状,已引起高层的极大关注。我们从2017年起开始施行的《军用高水平生产线的建设》,该方案从信息化、设计、检测和装配四大平台对我们整个军用生产进行重组。目前方案已完成信息化软件招标,在软件的技术方案中,我们已明确要求生产全过程实现信息化、自动化管控,覆盖产品的整个生产周期。对车间生产总体而言,该项目的优势在于生产全过程可控,随时自动汇报产品的进度,做到产品滚动生产;员工效率、车间产能都会动态体现,从而做到"拉动式"精益化生产。对操作者而言,将会实现无纸化、智能化生产模式,员工通过指纹识别,辅助手写输入系统进入生产准备,生产过程随时监控、留档。

2017年初,公司又推行的产品工时专案。通过工序标准工时的制定引入,将会对产品工序之间的平衡、计划排配起到积极作用,从根本上改变销售"推进式"的生产模式,促进车间效率提升,产能增长。

3.2 XX电缆策划

XX电缆是我们客户研发的"新一代列车监控系统"重要组成部分,其市场面向的是160km/h(千米/时)及以下区段的全部机车和部分200km/h区段的动车。通过销售部门的测算,预计市场总量将达到35,000套,而每套系统包含30种电缆,产品的生命周期将持续10年以上。整个电缆项目会由两家电缆厂商进行试样、供货;我们将会是其中一家。该项目是我们切入机车电缆的一个大好机会,同时该项目也便于我们对车间现有生产模式重组,进行精益化生产的尝试,从而为整个军用车间树立一个标杆线。

3.2.1生产平衡率

每套电缆由30种不同电缆构成,其中单头电缆15种,双头电缆11种,多头电缆4种。每种电缆都是以J599连接器为主头,分别有压接和焊接两种端接工艺,每种产品都是仅组装防波套,进行线束处理。

图2 XX电缆制作流程

图2就是该电缆的主要制作流程,可以涵盖所有单头电缆,双头和多头也是重复其中的端接工序。结合厂内在推行的标准工时,我们将该电缆的主要工序工时罗列如下:

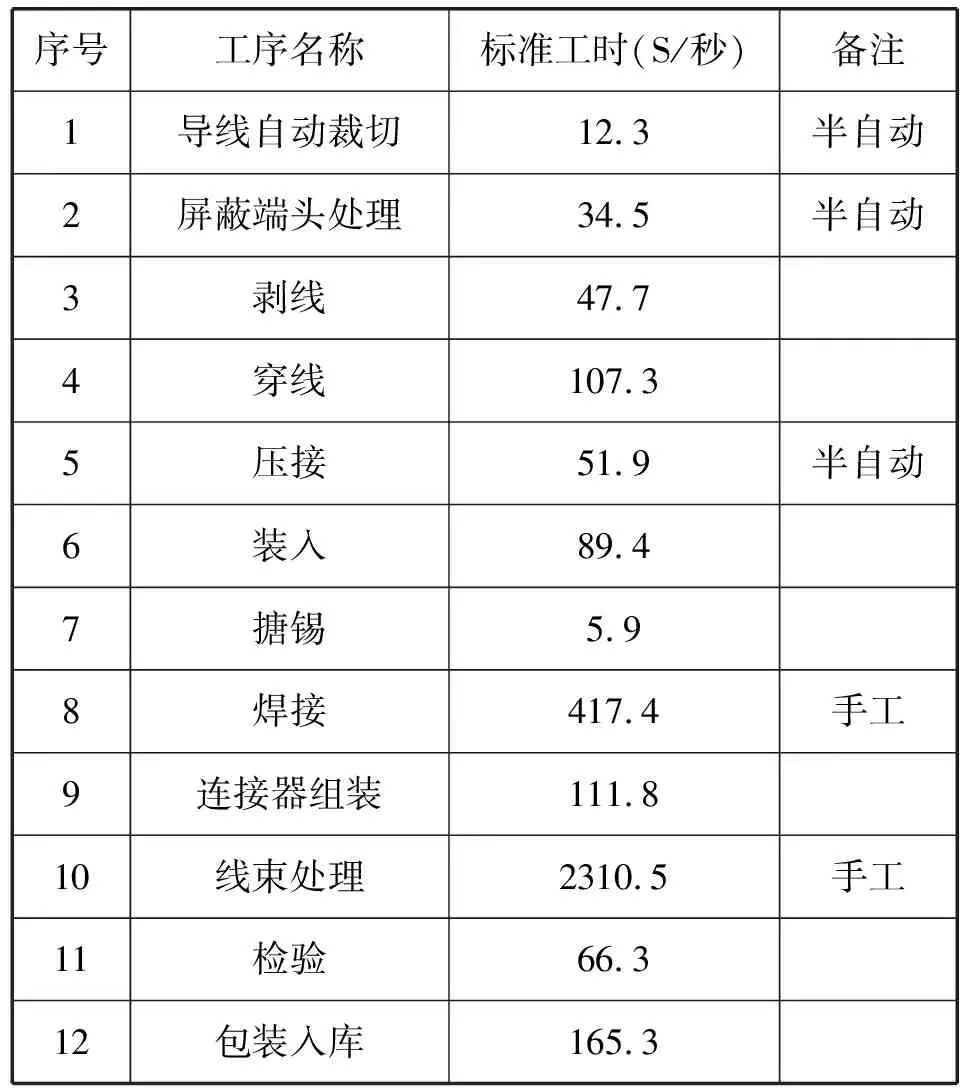

表1 XX电缆工序标准工时

在我们现有的离散型、分工序的制造车间里,加上周转和物流等无效工时,这种单头电缆产品的制作周期也需8.3小时,月产能仅为20套,生产效率极低。为此我们将采用精益化生产线,首先力求生产线工艺平衡,这需要我们对产品的工序进行平均化,优化各工序的作业时间,使前后工序作业趋于一致。生产平衡率是考核车间班组平衡好坏的主要指标,其计算公式如下[2]:

生产平衡率=各工序时间之和/(CT*工序数)*100%

CT: cycle time生产节拍,就是瓶颈工序(作业时间最长的工序)的工时。

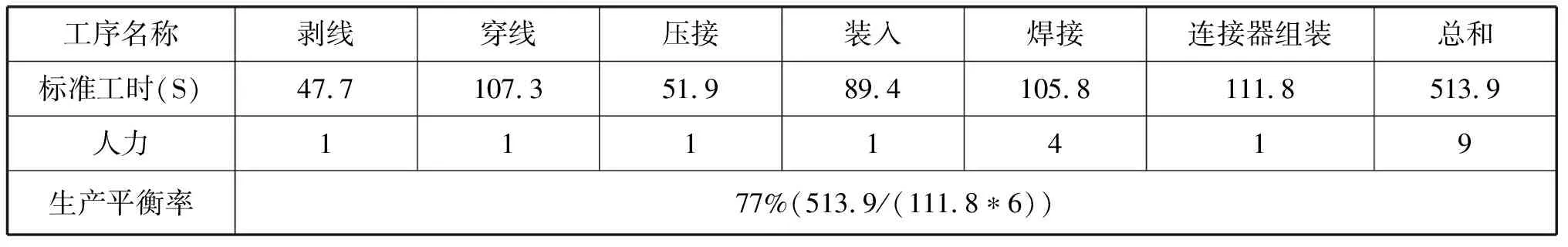

现有的生产环境里,根本没有生产平衡这种概念。我们对表1进行深入分析,其中工序1和2,自动化程度高,可以单独拉出成为预加工部分。而表1中的"线束处理"是整个电缆生产的瓶颈,不能成为流水线的一道工序,需要对其进行模块化处理,工艺改进或引入自动化设备。而表1中"剥线"到"组装连接器",30种电缆都含有这些工序,完全可以并入一条流水线进行规模生产。为此我们先对这段精益化流水线进行生产平衡分析。流水线平衡的主要目的,通过调整人力或增加设备,来消除瓶颈工序,达到流水线整体最优的目的。通过对工序工时的对比,我们分析"焊接"是现阶段的瓶颈工序,而我们的J599连接器引入自动化焊接非常困难,目前只能通过人力增加来降低车间生产节拍,经过我们分析,可将"搪锡"纳入到"焊接"工序中,并增加两个焊接人员,此段流水线平衡率将会从28%达到77%,达到我们初步目标。流水线段的人力排配优化见表2、表3所示。

表2 XX电缆流水线段人力排配(优化前)

表3 XX电缆流水线段人力排配(优化后)

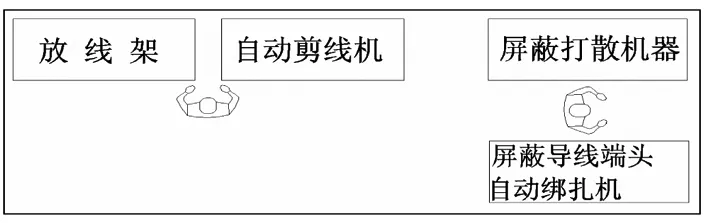

3.2.2 精益化生产

整个产品制作周期将分成四大段,半自动的预加工、精益化的流水线、模块化的线束处理和收尾的检验入库。整个生产周期里,线束处理是瓶颈工段。由于该电缆将持续10年,平均到每月将有292套的总量,是由我们在内的两家线缆厂商承接。现阶段车间每段产能分析如下:

表3 现阶段每段产能

图3 防波套自动编织机

从表3可以看出,半自动的预加工和经过优化的流水线完全可以满足30种产品的月生产所需,后阶段的收尾也可以基本满足。由于线束处理的复杂性,此段产能较低,故我们对线束处理这一工序进行模块化生产分析。若仅通过增加人力来解决,需要30人以上才能完全承接,不论是我们厂内招人培训承接,还是将此工序整体外包,因整个项目持续时间长,这都会是一个极大的人力成本和风险隐患。为此,我们将采用自动化的设备来消除生产瓶颈。通过市场调研,我们将采用48锭复合材料编织机,如图3所示。

该套全自动编织机可根据线束外径不同进行自动调节,编织出遮蔽率90%以上的编织层,满足我们的产品所需。该设备编织速率为100s/m,每天24小时编织,可编护套长度为864米,全月每台机器的最大负荷(30天满负荷)为25,920米。我们该系列电缆,每套30种产品共需编织长度为501米,这样每台机器每月可支撑52套。若我们以50%的市场占有率来核算,需3台机器,我们将这些机器集于一处,再配以操作人员,对此作为单独工段,完全可以满足生产进度。这样我们产品四大段的人力、机器都配置清楚,整条线生产节拍趋于平衡,整套产品将可实现精益化的大规模生产。现在,我们将优化后的电缆精益化生产布局图呈现如图4~6所示。

图4 XX电缆精益化生产布局的预加工

图5 XX电缆精益化生产布局的流水线

图6 XX电缆精益化生产布局的线束处理和检验

整条电缆生产线,可以满足30种产品的同时生产,月产能将达180套。整个生产线仅需17位操作者和多台机器有序组合,各段生产线建立周边库,周转可通过流水线自动或人工进行,配以信息化全自动监控,整条线的月人均产值可达到数十万元。

4 结论

我国国防事业的快速发展,带动军用线束地持续增长,也给我们航天电器带来巨大的机遇。如何在市场竞争中保持优势?本文的精益化生产策划为这种多品种、小批量军用线束的快速发展提供的一种可行的尝试。