嵌入弹簧式气体箔片轴承动态特性实验研究

2020-12-30张凯余可郭志阳刘永红冯凯

张凯,余可,郭志阳,刘永红,冯凯

(1.湖南大学汽车车身先进设计制造国家重点实验室,湖南长沙 410082;2.长江大学石油工程学院,湖北武汉 430100)

动压气体轴承由于具有独特的优势,在学术界和工业界受到越来越广泛的研究与关注.与油润滑轴承相比,动压气体轴承系统省去了润滑系统,使整个设备变得更加紧凑和经济.而且,与润滑油的黏度随温度变化较大不同,气体的黏度受温度的影响较小,这使得动压气体轴承比油润滑轴承更加适合于高速和极端温度条件[1].气体箔片轴承作为动压气体轴承的一种典型代表,具有高承载力、高阻尼和制造精度要求低等优点[1-3],且气体箔片轴承的弹性支承结构能够适应大的转子振动和不对中等运行工况.目前,气体箔片轴承已成功应用于飞机用空气循环机、微型燃气轮机、高速涡轮鼓风机和压缩机[4-7].其独特优势也促使气体箔片轴承被尝试用于无油涡轮增压器、燃料电池车用高速无油空压机和小型涡喷发动机等[8-10].2007 年,Song 和Kim[11]提出了一种采用价格低廉且容易获取的普通商用弹簧作为支承结构的压缩弹簧箔片轴承并通过实验验证了该轴承的可行性,实验结果表明该轴承的承载能力与波箔型气体箔片轴承相当.Feng 等[12]受上述轴承结构的启发,提出了一种改进型嵌入弹簧式气体箔片轴承,该新型轴承由嵌套的底部弹簧、顶箔和轴承套组成,通过改变弹簧数量、弹簧参数(弹簧丝径和节距)以及轴向载荷等可实现轴承的刚度可调.通过增加弹簧数量不仅能够增加轴承的结构刚度,而且能够提高轴承的承载能力,因为相邻弹簧之间的顶箔下凹会随着弹簧的密度增加而减小.另一方面,由于两个相邻弹簧之间的干摩擦可消耗大量能量,所以弹簧数量的增加,有助于提高轴承的阻尼特性,通过改变轴承的轴向预载可增大相邻弹簧间的摩擦力,从而进一步提高轴承的阻尼特性.与波箔型气体箔片轴承相比,NSFBs 能在不牺牲轴承结构刚度的情况下实现较高的阻尼特性.从推拉实验中识别的损耗因子表明NSFBs 相对于波箔型气体箔片轴承具有更优异的阻尼特性[13],而且,通过选择具有不同丝径和节距的弹簧,亦可以实现NSFBs 支承结构刚度沿轴向和周向的可调,通过优化结构刚度分布实现高承载能力.Feng 等[13]提出了NSFBs 的性能预测模型,基于该理论模型可预测轴承的偏心率、姿态角、动态刚度及动态阻尼系数等静动态性能,该理论模型对推动NSFBs 的广泛应用具有重要意义.

气体箔片轴承的动态特性直接关系到转子系统的动态响应和稳定性,对于旋转机械的轴系设计极为关键.Rubio[14]、Kim[15]、San Andrés[16-19]等率先对波箔型气体箔片轴承的动态结构特性进行了实验研究,通过单向激振实验分别测试了第一代和第二代波箔型气体箔片轴承在不同动态激振载荷、振幅和温度下的结构刚度和等效黏性阻尼.在这些实验中,被测试的轴承支承在静止的假轴上,并由电磁激振器产生的具有不同幅值和频率的动态载荷在一个方向上施加激振.此时,轴承-转子系统被简化成单自由度机械系统模型,该方法也被成功用于测量金属丝网气体箔片轴承的结构刚度和阻尼系数[20].而气体轴承在实际旋转机械中应用时的动力学模型可看作是一个由一层弹性支承结构和一层动压气膜串联而成的系统,气体轴承的动态性能受到弹性支承结构和气膜的动态性能影响,由气膜引起的交叉刚度将降低轴承的有效阻尼,进而降低轴承-转子系统的稳定性[18].因此,研究转子在旋转状态下气体轴承的动态特性变得非常必要且意义重大.

本文旨在研究NSFBs 的动态刚度及阻尼特性.分别对静止转子和旋转转子上的NSFBs 进行冲击载荷实验,并对这两种情况的测试结果进行比较.从测试结果中分别识别出轴承刚度系数、黏性阻尼系数、以及损耗因子.并通过敲击实验研究了弹簧数量对NSFBs 动态特性的影响.研究结果将为NSFBs 转子系统的转子动力学研究和稳定性分析提供参考.

1 NSFBs 轴承结构和实验装置

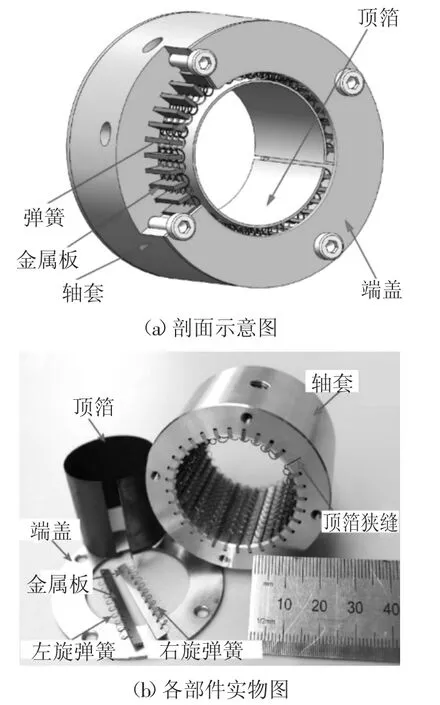

图1(a)和(b)分别为NSFBs 的局部剖示图和NSFBs 中各组成部分的实物图.轴承由轴承套、弹簧、金属薄板和顶箔组成.安装时,将弹簧拧入金属板中,然后将金属板插入轴承套筒上的凹槽内.两个相邻弹簧之间的距离可调,以获得不同的刚度和阻尼.顶箔支承在弹簧上,一端插入轴承套筒上的狭槽中.转子旋转时,由于楔形效应,转子和顶箔之间将会产生一层连续的气膜.相邻的弹簧设计成相反的螺旋方向,以便相互嵌套.嵌套弹簧之间的摩擦将消耗大量来自转子的振动能量.此外,轴向预载也会加剧弹簧之间的干摩擦,从而提高轴承的有效阻尼[12].

图1 NSFBsFig.1 NSFBs

为了研究弹簧数量对NSFBs 动态特性的影响,制造并测试了具有不同弹簧数量(31,39,47)的NSFBs.被测轴承的相关参数信息如表1 所示.

图2(a)和(b)为测试实验台结构示意图和实物图,测试轴承悬浮在刚性转子的一端,转子由两个高速滚动轴承支承,滚动轴承通过油气润滑.转子的另一端通过弹性联轴器与高速电机连接,电机的最高运行速度可达40.00 kr/min.两个加速度计正交地固定在轴承的中跨处以测量轴承的绝对加速度.两个涡流传感器同样正交地固定在轴承上,用于记录被测轴承和转子之间的相对位移.加速度传感器灵敏度100.00 mV/g,量程±50g,测量频率范围1~10.00 kHz;电涡流传感器量程为1.00 mm,灵敏度为20.00 V/mm,最大测量频率20.00 kHz.实验中,分别在转子静止和旋转时用已校准过的力锤给NSFBs 施加冲击载荷.当转子静止时,所提取的动态系数完全由轴承弹性支承结构提供,主要表征了轴承弹性支承结构的刚度和阻尼性能.当转子旋转时,所提取的动态系数则反映了整个轴承的动态特性,同时包括了气膜和弹性支承结构.

表1 轴承参数Tab.1 Bearing parameters

图2 测试实验台Fig.2 Test rig

2 轴承参数识别方法

在轴承参数识别过程中假定被测轴承是各向同性的,即Kxx=Kyy=K,Kxy=-Kyx=k,Cxx=Cyy=C,Cxy=-Cyx=c.因此,在单个方向上施加冲击载荷便可以识别所有的动态系数.此外,假定转子完全平衡,以保证轴承的响应完全是由给定冲击载荷产生的.

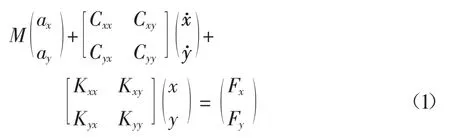

轴承在平衡位置时的运动方程可表示为:

式中:ax,ay分别表示被测NSFBs 在x 和y 方向上的绝对加速度.x 和y 分别表示被测轴承和转子在x 和y 方向上的相对振动位移.Fx和Fy分别表示被测轴承在x 方向和y 方向上受到的冲击载荷.

对轴承运动方程进行离散傅里叶变换(DFT),将方程从时域转换到频域.频域中的轴承运动方程可表示为:

当转子静止时,交叉耦合刚度可忽略不计.此时,轴承运动方程变为:

实验过程中,只在x 方向上施加冲击载荷.此时,当转子保持静止时轴承的动态刚度和阻尼系数为:

当转子旋转时,交叉耦合刚度和阻尼不能忽略,此时,轴承的运动方程可表示为:

被测轴承的动态系数可表示为:

3 冲击载荷实验结果和讨论

本文分别测试了不同弹簧数量(31,39,47)NSFBs 的动态特性参数,用于研究弹簧数量对轴承动态特性的影响.轴承的名义间隙对测试轴承的性能有显著的影响[21].在本次实验过程中,受到加工和装配误差的影响,三个轴承的内径不可能做到完全一致.为了避免轴承的名义间隙不同而无法对比测试结果,需要保证三个被测轴承的名义间隙相同,即需要每个轴承和特定直径的转轴进行配合.经过前期的静态推拉实验[22]以及特定直径转子制作,将不同弹簧数轴承的名义间隙统一为50 μm.

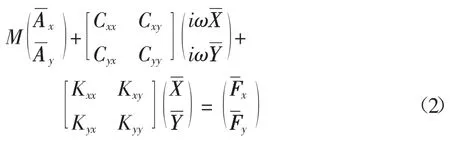

图3 所示为当转子静止时,弹簧数分别为31,39和47 的NSFBs 所提取的刚度和等效黏性阻尼系数,即轴承弹性支承结构的刚度和阻尼系数.从图3 可以看出,对于所有三个被测轴承,刚度随着激发频率的增大而增大.在相同激发频率下,NSFBs 轴承的刚度随着弹簧数量的增加而增加,这是由于弹簧数越多,轴承结构刚度越大,Luis 等人[20]也得出过类似结论.从图3 亦可以看出,三个被测NSFBs 的动态等效黏性阻尼系数皆随着激发频率的增大而减小,且在相同振动频率下,轴承等效黏性阻尼系数随弹簧数量的增加而增加,原因在于,随着弹簧数量的增加,嵌套弹簧之间相互接触的干摩擦副数量增加,从而能够耗散更多的振动能量.

图3 转子静止时三个NSFBs 的动态特性系数Fig.3 Dynamic cofficients of the three NSFBs whe rotor keeps stationary

根据提取的刚度和等效黏性阻尼系数可计算得到(γ=ωC/K)三个被测NSFBs 的损耗因子,其结果如图4 所示.

图4 转子不旋转时三个NSFBs 的损耗因子Fig.4 Loss factor of the three NSFBs when rotor keeps stationary

从图4 可以看出,随着激发频率从0 Hz 增加到200 Hz,所有三个被测NSFBs 的损耗因子从0.3 左右增加到0.75 左右,该损耗因子远大于具有相当刚度波箔型气体箔片轴承的损耗因子(通常为0.2~0.4)[24,25],印证了该新型轴承具有的高阻尼特性,有利于实现轴承系统的高稳定性.由损耗因子的计算公式可以看出,损耗因子与轴承的阻尼系数成正比,与轴承的刚度系数成反比,而前期低频区域轴承的阻尼系数较大,刚度系数比较小,后期高频区域阻尼系数变小,刚度系数变大,导致损耗因子呈现先增大后减小的变化.此外,与动态等效黏性阻尼系数类似,轴承的损耗因子也随着弹簧数量增加而增大.

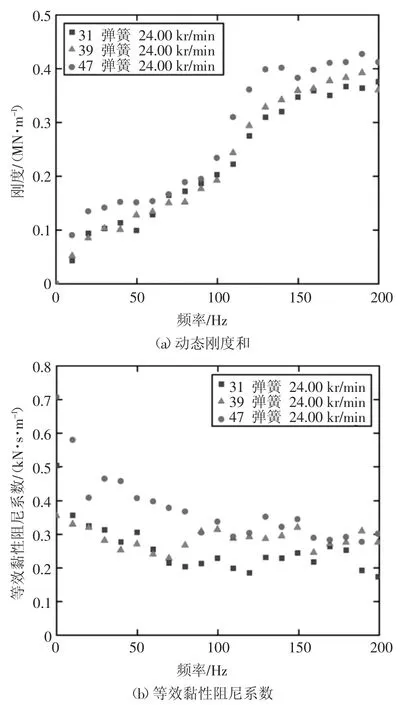

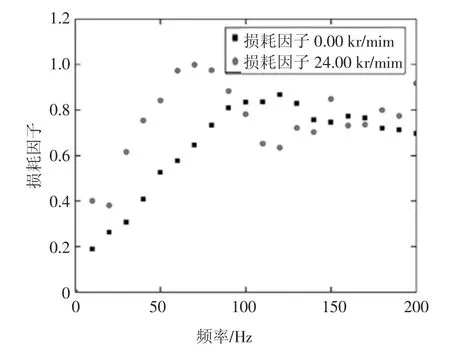

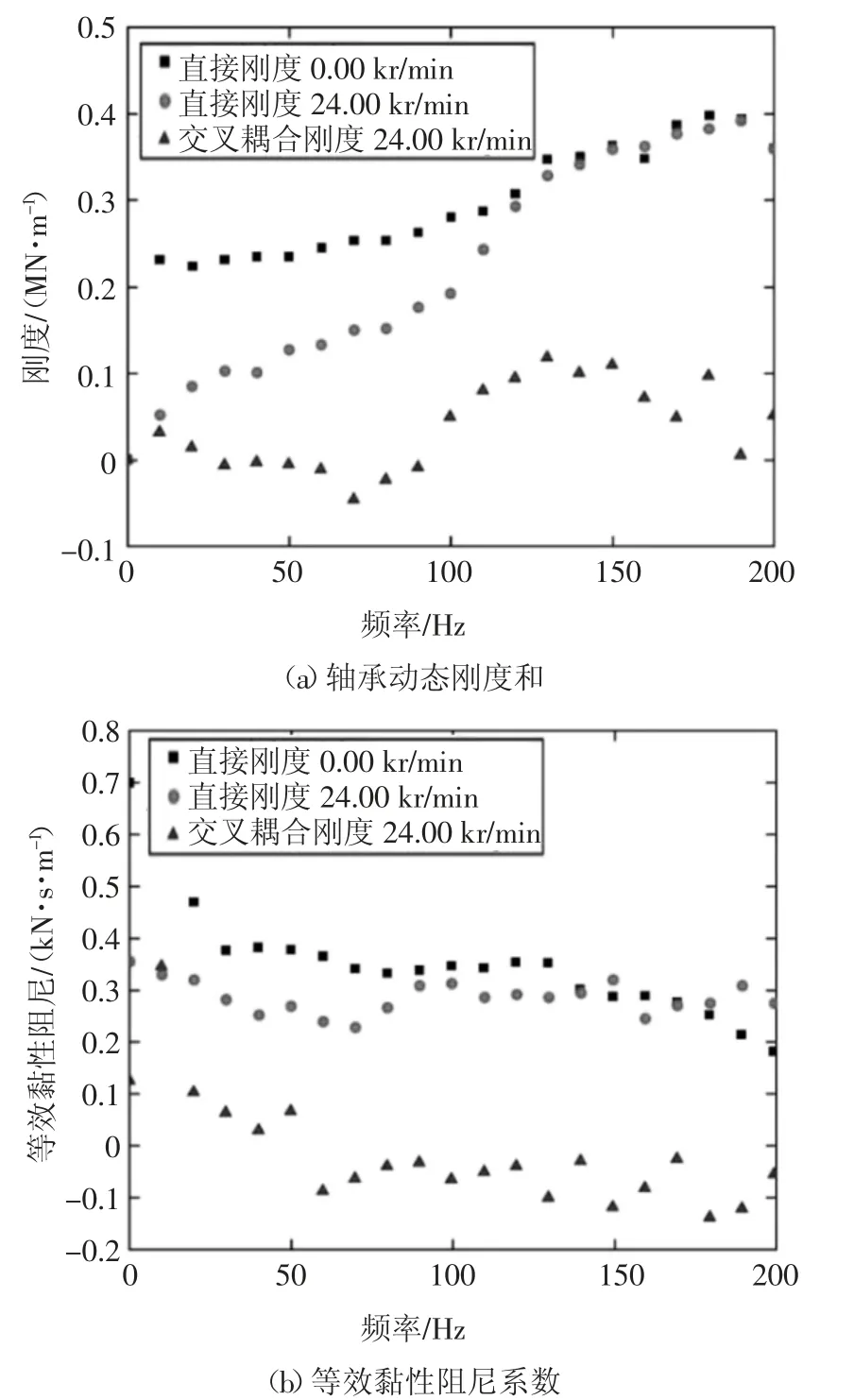

图5 所示为转子在转速为24.00 kr/min 时轴承的直接刚度和等效黏性阻尼系数.此时,弹性支承结构与气膜串联.与转子保持静止时的情况类似,直接刚度随着激发频率增加而增加,而等效黏性阻尼系数随着激发频率增加而减小.此外,随着弹簧数量的增加,直接刚度和等效黏性阻尼系数均增加.

图5 转子转速为24.00 kr/min 时三个NSFBs 的动态特性系数Fig.5 Dynamic cofficients of the three NSFBs when rotor speed is 24.00 kr/min

图6 所示为转子在转速为24.00 kr/min 时轴承的损耗因子,整体而言,轴承损耗因子相对较高(从0.4 左右到0.8 左右),远大于波箔型气体箔片轴承的损耗因子[24-25].在低频区域,随着激发频率增加,损耗因子增大,且三个被测轴承的损耗因子并未显示出明显差异.而在高激发频率区域,损耗因子表现为小幅波动,且随着弹簧数量的增加而增大.

图6 转子转速为24.00 kr/min 时三个NSFBs 的损耗因子Fig.6 Loss factor of the three NSFBs when rotor speed is 24.00 kr/min

图7 所示为弹簧数量同为39 时,转子静止与转子以24.00 kr/min 转速旋转时,轴承的直接刚度和等效黏性阻尼系数的对比结果以及此时轴承的交叉耦合刚度与交叉耦合阻尼.测试结果表明,当转子以24.00 kr/min 的转速旋转时,直接刚度相对于转子静止时降低.这是由于在转子旋转时,轴承直接刚度是气膜刚度和弹性支撑结构刚度串联的结果,即:

从式(7)中可以看出,串联系统的刚度值受系统中刚度较小的部分的影响最大,而转子旋转时,气膜刚度小于结构刚度.值得注意的是,在低振动频率区域,转子转速为24.00 kr/min 时轴承的直接刚度比转子转速为0.00 kr/min 时的直接刚度要小得多;而在高振动频率区域,两种转子运动状态下轴承的直接刚度则非常接近,这是因为在低振动频率下气膜刚度相对较低,而在高振动频率下气膜刚度由于挤压效应的增强会变得非常大(远大于弹性支承结构的刚度),此时轴承的刚度取决于轴承上低刚度部分,即轴承的结构刚度.此外,随着振动频率的增加,轴承交叉刚度略有增加,交叉阻尼略有下降,但转子转速为24.00 kr/min 时轴承的交叉刚度和交叉阻尼都远小于直接刚度和直接阻尼.值得注意的是,由式(7)可以看出,轴承的刚度并不会随着激发频率的增大而无穷增大,轴承的刚度会随着激发频率的增大越来越接近于弹性支撑材料的结构刚度.

图7 转子转速分别为0.00 kr/min 和24.00 kr/min 时39 个弹簧轴承动态特性对比图Fig.7 Dynamic characteristic comparision of the NSFB with 39 springs at speed 0 kr/min and 24.00 kr/min

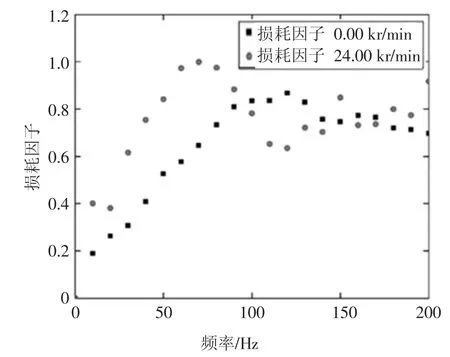

图8 为两种转子运动状态下的轴承损耗因子.从图8 中可以看出,在低激发频率下,转子转速为24.00 kr/min 时轴承的损耗因子大于转子静止时的轴承损耗因子;而在高激发频率下,两种转子状态下的损耗因子接近.根据损耗因子的计算公式,在低频区域,轴承在24.00 kr/min 的刚度比0.00 kr/min 的值小得多,而低激发频率下24.00 kr/min 的等效粘性阻尼略小于0.00 kr/min,因此,在低激发频率下,轴承24.00 kr/min 的损耗因子大于0.00 kr/min 的值;而在高激发频率区域,两种情况下轴承的刚度和等效黏性阻尼系数都很接近,所以轴承的损耗因子也相近.

图8 转子转速分别为0.00 kr/min 和24.00kr/min 时轴承的损耗因子比Fig.8 Loss factor comparison of NSFBs with 39 springs at speed 0.00 kr/min and 24.00 kr/min

4 结论

1)本文通过敲击实验研究了NSFBs 的动态特性.从实验数据中提取动态刚度、等效黏性阻尼系数和损耗因子.研究并比较了转子静止和以24.00 kr/min 转速运转时,轴承的动态性能.

2)对于转子静止和以24.00kr/min 运转时的NSFBs,随着激发频率增加,其直接刚度增加,但直接等效黏性阻尼系数随着激发频率的增加而减小.对于所有被测的NSFBs(弹簧数量为31,39,47),随着弹簧数量的增加,刚度和等效黏性阻尼系数都增加.此外,所有被测的NSFBs 的损耗因子的变化范围约为0.4~0.8,这比具有相当刚度的波箔型气体箔片轴承的损耗因子(约0.2~0.4)大,这也进一步表明了NSFBs 优越的阻尼性能.

3)当转子转速为24.00 kr/min 时,被测轴承的直接刚度和等效黏性阻尼系数比转子静止时要小,这是因为转子静止情况下,轴承的动态系数仅表征轴承弹性支承结构的刚度和阻尼.而当转子旋转时,转子和轴承之间形成气膜,轴承的动态系数表征为由气膜和弹性支承结构串联而成的耦合系统的总刚度和阻尼系数.此外,实验结果表明,在低激发频率下气膜刚度相对较低,而在高激发频率下,气膜刚度远大于弹性支撑结构的刚度.