镁渣大比例替代石灰石生产熟料的生产实践

2020-12-30强玉琴周应庆彭嘉选韩军强崔建勤甘肃土木工程科学研究院有限公司甘肃兰州730020

强玉琴,周应庆,彭嘉选,韩军强,崔建勤(甘肃土木工程科学研究院有限公司,甘肃 兰州 730020)

0 前言

新疆某公司2000t/d熟料生产线(以下简称“A厂”)于2009年6月建成投产。2017年,公司响应国家节能降耗等系列政策要求,采用甘肃土木工程科学研究院有限公司(以下简称“甘肃土木”)的专有核心技术——“水泥窑大温差交叉料流预热预分解系统工艺技术”对烧成窑尾进行了节能降耗技术改造[1]。项目投产后,因进厂石灰石矿点较多,主要成分波动较大,质量无法保证,经过对当地金属镁厂排放的镁渣进行分析论证,采用镁渣替代部分石灰石生产,至今已稳定运行3年多,取得了很好的效果。

镁渣的主要化学成分为CaO和SiO2,并含有少量CaF2,主要矿物成分为C2S,具有一定的水硬性。镁渣可以替代部分天然石灰石原料生产水泥熟料[2-4],在熟料煅烧时可起到诱导结晶和矿化等作用。通过对国内外镁渣使用现状的研究发现,由于受工艺技术所限,其配比一般在5%~15%之间,最佳配比在10%,替代石灰石的量相对较小,对产品性能的改善不显著。基于此,项目团队利用改造后的大温差预热预分解工艺系统对生料中不同镁渣配比进行了应用研究,结果表明,镁渣替代石灰石比例可以大幅提高,配比稳定在18%以上,最高达到了22%,同时,熟料产、质量大幅度提高,烧成煤耗大幅度下降,呈现出资源综合利用和增产、提质、节能、降耗的巨大潜力和价值。

1 改造前的基本情况

1.1 主机设备配置

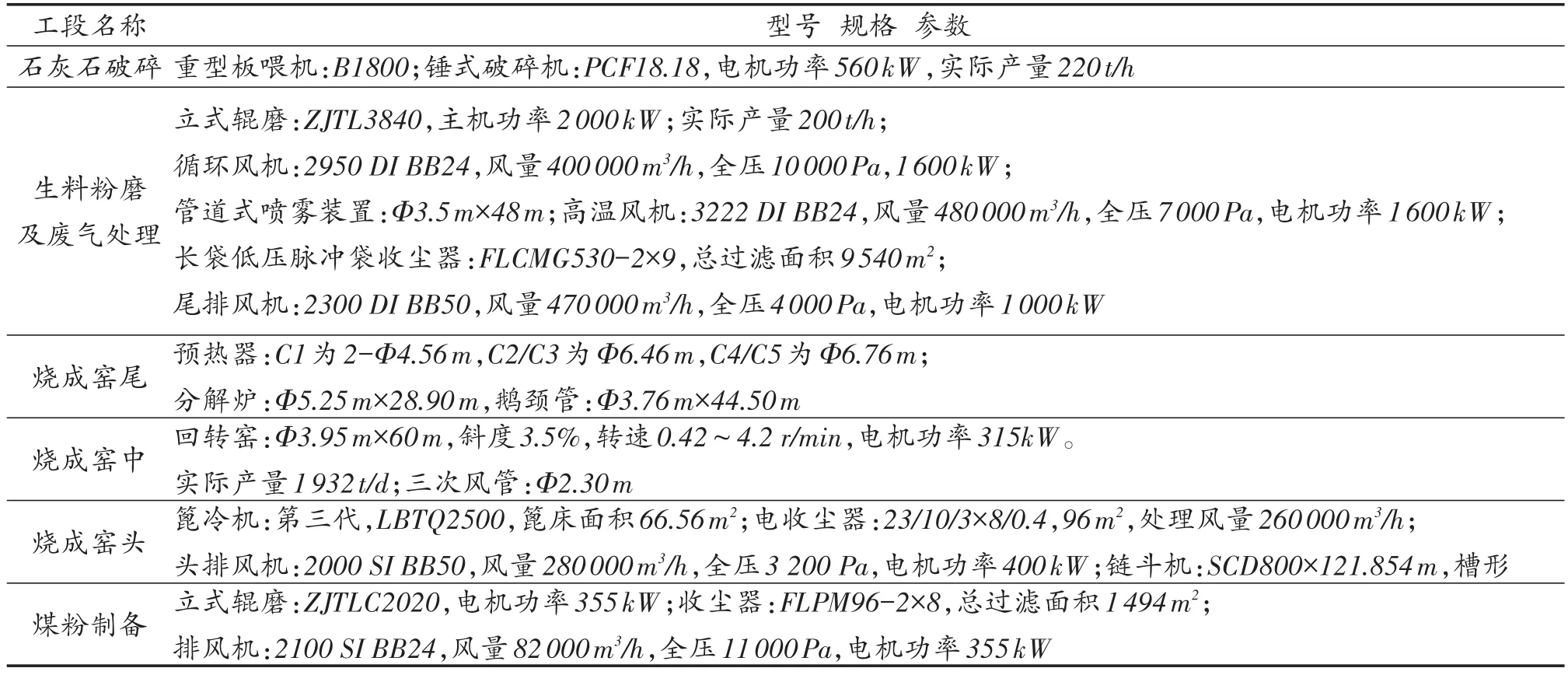

熟料生产线主要工段主机设备配置见表1。可以看出,窑尾预热预分解系统是典型的2000t/d配置,但回转窑、篦冷机等主机设备能够满足2500t/d生产能力的要求。

1.2 原、燃料及主要熟料生产指标

2016年,进厂主要原燃料化学成分及原煤工业分析分别见表2和表3。改造前,生产采用石灰石、煤矸石、石英石、页岩、铜矿渣等组份配料。进厂石灰石来自3~4个矿点,主要成分波动较大,CaO在40.59%~53.62%之间,尤其是SiO2在2.80%~14.86%之间,含量高且波动很大,加剧了石灰石的质量波动,且SiO2基本以游离态存在,硬度大,活性低,耐高温,不易参加化学反应。

2 烧成窑尾技术改造

2017年2月28日~4月16日,哈密南岗采用我公司核心专利技术对烧成窑尾进行了节能降耗技术改造,形成了独具特色的“大温差交叉料流预热预分解系统工艺”。技术改造的主要内容包括以下几个方面:

表1 熟料生产线主要工段主机设备配置

(1)大温差交叉料流系统。对C2、C3下料系统进行大温差交叉料流系统改造。其核心是通过增大气料换热温差,提高生料的换热效率,降低系统出口温度,降低热耗。

(2)高效、低氮分解炉系统。一是对分解炉煤粉燃烧系统进行改造。通过改变分解炉的喷煤方式,改变燃烧区环境气氛,实现前置脱硝,降低SNCR脱硝系统的氨水消耗量,同步解决分解炉锥部结皮和堵塞等相关问题。

二是在原有分解炉容积不变的情况下,通过改造分解炉内部结构和鹅颈管,提高煤粉在炉内的燃尽率,使煤粉在炉内高效燃烧,整个断面的温度均匀稳定;消除分解炉与C5出口温度倒挂现象;消除鹅颈管弯头积灰,改善系统的通风,降低系统阻力;缓解和消除预热器系统的结皮、堵塞以及窑内结圈、结球和长后窑皮等问题。

三是利用生料在炉内多点喂入和多次喷旋叠加效应,实现了生料在炉内的进一步强化换热和快速分解,延长物料在炉内停留时间,有效提高入窑生料分解率。

(3)配套改造。配套改造项目主要有:窑尾烟室,窑头、窑尾密封装置等。

通过技术改造,实现预热预分解系统的料气大温差强化换热,提高换热效率,使入窑生料碳酸钙快速和充分分解,增强分解炉对原燃料的适应性,提高热稳定性,增大操作弹性,达到提高熟料产质量,降低能耗和低氮环保的目的。

3 镁渣替代石灰石的应用研究

改造项目投产后,在进厂石灰石质量无法满足生产要求的情况下,对当地金属镁厂排放的镁渣用于替代石灰石配料的方案和煅烧适应性进行了充分的可行性论证,确定以10%的镁渣替代部分石灰石进行配料,经过2017年的生产运行证明效果良好。2018年开始,将镁渣配比由10%逐步提高到18%以上,最大配比达到22%,由于镁渣排放量有限,2019年镁渣配比基本保持在18%进行生产。实践证明,改造后的大温差预热预分解系统可以实现镁渣配比的提高,并且效果良好。

表2 原燃料化学成分 %

表3 原煤工业分析

3.1 镁渣化学成分和配料方案

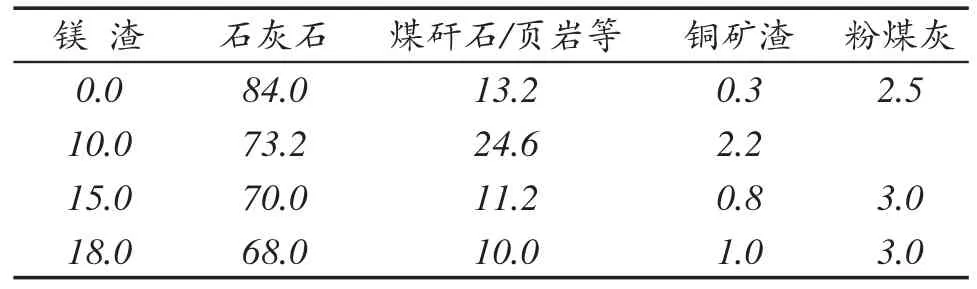

镁渣化学成分和配料方案分别见表4和表5。

表4 各年份镁渣平均化学成分 %

表5 生料配料方案 %

经实验分析,镁渣主要化学成分是CaO和SiO2,CaO含量较高,一般在52%~58%之间,可替代部分石灰石进行配料,且质量相对稳定,利用镁渣替代部分石灰石进行配料,极大地缓解了石灰石供应紧张和质量差的状况,同时,最大限度地实现了镁渣固体废弃物的再利用。

3.2 不同镁渣配比下的熟料质量、产量、消耗对比

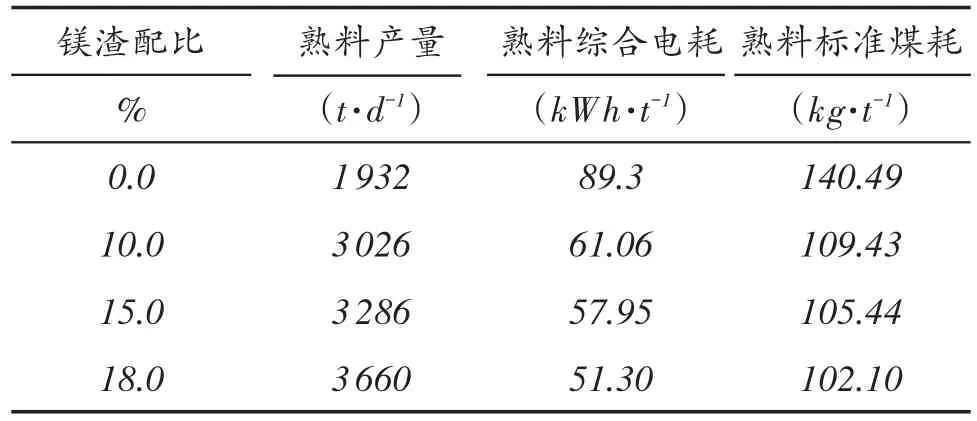

镁渣配比0%、10%、15%、18%时的熟料化学成分、熟料产质量及能耗指标等分别见表6~8。

表6 不同镁渣配比的熟料化学成分及矿物组成

表7 不同镁渣配比的熟料强度

表8 不同镁渣配比的熟料产量、煤耗、电耗

采用镁渣配料,带入的MgO会使液相出现温度降低,液相粘度下降,因此,在配料方案上进行了必要的调整,即在熟料KH保持不变的情况下,适当提高SM,尽可能提高硅酸盐矿物含量,保证熟料强度;同时,适当降低Fe2O3含量,抵消MgO的有害作用,适应MgO增加后液相量增加和粘度降低对回转窑造成的不利影响,适应预分解窑的煅烧工艺要求,提高易烧性,进一步提高熟料产量。当镁渣配比18.0%,液相量在25%左右,也说明配料方案适应窑系统的煅烧。

由表7可以看出,镁渣配比从0%增加到10%,熟料3 d抗压强度和28 d抗压强度分别增加了0.3 MPa和4.3MPa,增幅分别为1.3%和8.5%;镁渣配比从10%增加到18%,熟料3d抗压强度和28d抗压强度均增加了7.4 MPa,增幅分别为31.0%和13.5%。28d抗压强度最大可达64.5MPa。

表8可以看出,镁渣配比从0%增加到10%,熟料产量增加了1094t/d,增幅56.63%;单位熟料综合电耗降低了28.24kWh/t,降幅31.62%;单位熟料标准煤耗降低了31.06kg/t,降幅22.11%。镁渣配比从10%增加到18%,熟料产量增加了634 t/d,增幅20.95%;熟料综合电耗降低了9.76 kWh/t,降幅15.99%;熟料标准煤耗降低了7.33kg/t,降幅6.70%。

3.3 不同厂镁渣配料后熟料质量对比

与同规模B、C厂最佳镁渣配料10%时的熟料成分和熟料质量对比见表9、10。

表9 不同厂镁渣配比的熟料化学成分及矿物组成对比

表9、10中,A厂进行了大温差预热预热分解系统工艺技术改造,镁渣配料达到了18.0%,与同规模的B、C厂最佳配料10.0%相比,抗压、抗折强度均大幅度提高。

3.4 镁渣配料18.0%煅烧熟料的岩相分析

18.0%镁渣配料煅烧熟料岩相见图1。从图1可以看出,熟料中C3S与C2S之和78%以上,A矿晶形完整,粒径在20~50 m之间,呈六方板状或长柱状,表面和边棱光洁;B矿呈圆粒状,见交叉双晶纹,粒径在40 m左右;A矿、B矿均匀分布,其间基本上被白色、黑色中间相隔开。

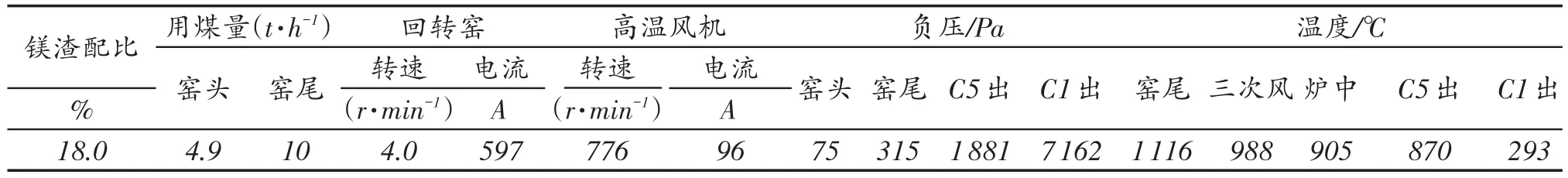

3.5 镁渣配料18.0%煅烧熟料的窑系统热工参数

镁渣配料18.0%的窑系统热工参数见表11。烧成窑尾大温差系统改造完成后,在没有镁渣配料时,窑系统熟料产量由改造前的1 932 t/d提高到20750t/d;镁渣配料10.0%阶段,熟料产量为3026t/d;镁渣配料18.0%阶段,熟料产量为3660t/d,与改造前相比,熟料产量大幅度提升。

4 经济效益分析

(1)降低原料成本效益。按进厂原料价格,石灰石55元/t,镁渣18元/t计算,降低单位生料成本7.5元/t。按照熟料产量3660t/d,年运转时间200d,单位生料料耗1.4kg/kg计算,年降低生产成本769万元。

(2)熟料增产效益。镁渣配料18.0%,熟料产量平均在3660t/d,与未掺镁渣相比,提高了1728t/d,按照熟料售价300元/t,制造成本197元/t,年运转时间200d计算,年新增效益3560万元。

(3)节约煤电效益。镁渣配料18.0%,熟料综合电耗降低38kWh/t,熟料综合煤耗降低38.39kg/t,按照年产熟料73.2万t,煤价格320元/t,电价0.46元/kWh计算,年节约电费1280万元,年节约原煤成本1177万元,年节约煤,电成本共计2457万元。

以上未计提高熟料强度后的效益。年增收节支效益总计6786万元以上,效益显著。

5 结语

(1)通过项目团队进行的大温差预热预分解系统的工艺创新和技术改造,使工艺特征发生明显变化,镁渣替代石灰石的比例达到了18.0%以上,突破了传统工艺条件下镁渣替代石灰石的比例,大量节约了天然资源,消纳了工业固体废弃物。

(2)充分发挥和利用镁渣的材料特性,进一步改善了熟料矿物组成,获得了一些特殊特征的熟料成分,并且晶形完整,边缘光洁,不稳定态的f-MgO也不存在,从而提高了熟料中有效矿物组份,大大提高了熟料质量。

(3)采用镁渣大比例替代石灰石配料后,有效发挥了大温差预热预分解系统工艺的优势,熟料产量大幅度提高,煤电消耗大幅度下降,年增收节支效益6 786万元以上。

表11 镁渣配料18.0%的窑系统热工参数