高牌号硅钢硅含量分析的影响因素研究

2020-12-30潘晓亮舒宏富

潘晓亮,舒宏富,霍 俊

(马鞍山钢铁股份有限公司,安徽 马鞍 243000)

生产过程中为了检测钢液中的成分含量会在现场采集部分圆样和吊桶样,但是采集的生产试样往往会有一定元素偏析现象,偏析有多种分类方法,按偏析带形态可分为带状偏析和通道偏析,如V形,倒V形偏析等,通常试样的偏析是按照区域的不同而不同的,纵断面和横断面上的化学成分分布也是不均匀的[1-3]。

目前,钢中硅含量分析检测方法为光谱法。高牌号硅钢的生产实践存在如下现象,RH终点的硅含量满足控制要求,但是中包成分却不合格。因此,可以认为是试样磨制、分析过程带来的影响,即硅元素在试样中会有一定量的偏析。硅元素在生产试样上的偏析给RH操作带来不便,影响了硅含量精确控制,甚至导致硅含量超内控而改判。

本文通过采用光谱分析仪和湿法ICP分析仪对生产过程试样中的圆样和吊桶样进行不同深度和不同面区域的硅含量偏析规律研究,为更准确的检测生产过程试样中的Si元素提供理论依据。

1 研究对象及方法

1.1 研究对象

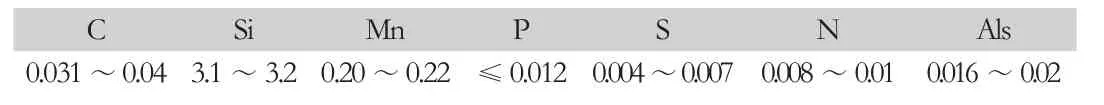

以某高牌号硅钢生产过程样为研究对象,该钢的化学成分见表1。

表1 研究对象的化学成分

取该硅钢生产过程中一个浇次4炉的RH过程样、RH终点样和中包样,试样的基本信息如表2。

表2 试样基本信息

图1 圆样(左)和吊桶样(右)形貌

试验样品通过火花发射光谱仪和湿法ICP分析仪完成试样中硅元素的检测。

1.2 研究方法

(1)中包-0号吊桶样进行中心纵剖,将吊桶样一分为二,分为A和B两部分,如图2左所示。对A部分截面进行光谱打点分析,对B部分截面进行湿法ICP分析,如图2右所示。

图2 吊桶样纵剖示意(左切割示意,右检测示意)

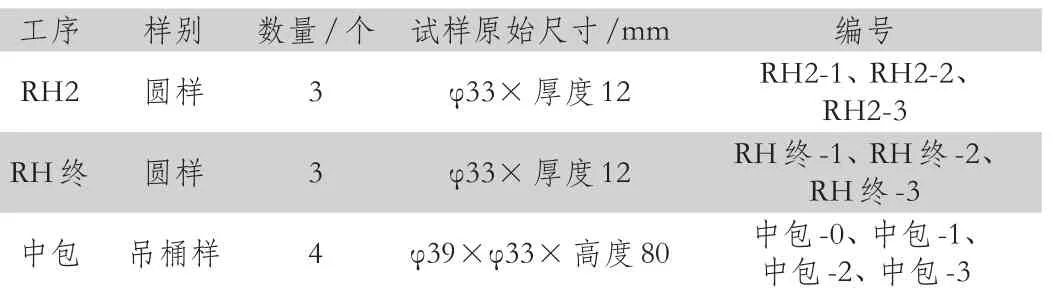

图3 吊桶样加工示意

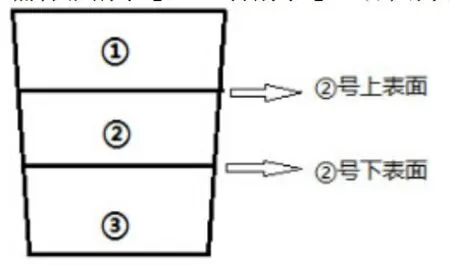

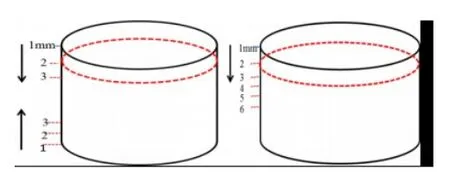

(2)吊桶样根据现场制备试样的要求,按照图3所示方法加工成等长的三段。取其②段上下表面进行光谱分析。吊桶样②段的上下表面分别由表层向下使用光谱磨样机磨制三层,每层的磨制厚度为1mm左右,如图4左所示,在每个磨制表面进行光谱分析,每个磨制面采集10个光谱分析点,光谱分析点的打点顺序如图5所示。

(3)圆样从表层向下由光谱磨样机磨六层,每一层的厚度为1mm左右,磨制情况如图4右所示,在每个磨制表面进行光谱分析,每个磨制面采集10个光谱分析点,光谱分析点的打点顺序如图5所示。

图4 光谱分析面示意(左吊桶样,右圆样)

图5 分析面上的光谱分析打点示意

2 结果与讨论

2.1 吊桶样硅含量分布规律

2.1.1 吊桶样磨样深度与硅含量的关系

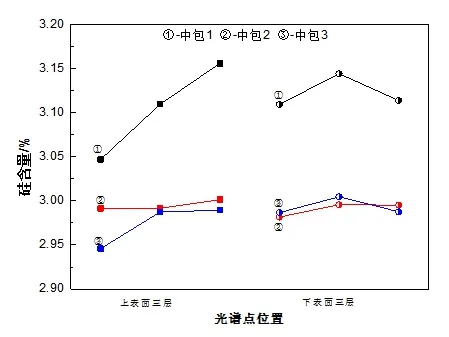

吊桶样②段,分别由表层向下使用光谱磨样机磨制三层,每层的磨制厚度为1mm左右,每个磨制面采集10个光谱分析点。将每一层的10个光谱点取平均值,对其进行作图,如图6所示。

图6 吊桶样②段上下表面检测值

由图可知,同一试样的上下表面硅含量是有差异的。上下表面硅含量随着磨制深度的改变,硅含量的数值也出现波动,但是上表面的硅含量值波动大于下表面,原因是因为吊桶样②段的上表面距离吊桶样顶部缩孔距离较近,光谱分析硅元素的结果波动较大,所以现场光谱分析时,应该确保每一个吊桶样的分析面是一致的,切勿混淆,否则就会出现硅含量值检测波动较大的现象。

2.1.2 吊桶样中心纵剖面的硅含量分布规律

对炉号为中包-0号的吊桶样进行中心纵剖,得A和B两部分,A部分截面进行光谱打点分析。B部分截面进行湿法ICP分析,所得结果如图7所示。

图7 吊桶样纵剖检测值(左A部分光谱分析值,右B部分湿法分析值)

由吊桶样A部分的光谱分析结果可知,吊桶样顶部存在疏松孔洞,故吊桶样顶部区域光谱分析的硅含量结果偏差较大,故吊桶样顶部区域为无效光谱分析段。由吊桶样中部区域和下部区域数据分析可知,吊桶样的中部区域硅含量存在着V型偏析,吊桶样的下部区域硅含量存在着锥面负偏析。形成的原因为在吊桶样中钢液凝固的过程中,靠近取样器边缘的部分先冷却下来,取样器中心部分钢液凝固过程慢,故在吊桶样中硅元素的分布存在偏析。

吊桶样B部分的湿法分析结果进一步的证明吊桶样的中部区域和下部区域分别存在着V型偏析和锥面负偏析。

2.2 圆样硅含量分布规律

2.2.1 RH圆样硅含量与磨制面区域的关系

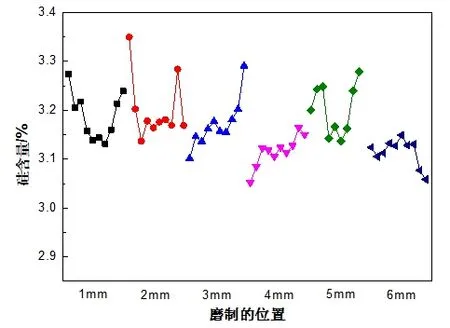

以RH2-1号圆样为例,做出每个磨面上光谱点的分布情况,如图8所示。

由图8可知,不同磨制深度,同一区域的硅含量有一定的波动。同一磨制深度,不同区域的硅含量变化有明显的分布现象,即4点~8点的硅含量值明显比其它点的值更加稳定。

图8 RH2-1号圆样不同磨制深度、不同区域光谱分析结果示意

现场的生产检测值是以不同的三点平均值作为该样的成分值,如果选择光谱分析的区域不合理,对检测的结果影响较大。由图知,整体看4点~8点的区域成分值波动较小,且值也较稳定。

原因可能是,圆样的样柄对面区域易产生孔洞。

2.2.2 圆样孔洞分布情况

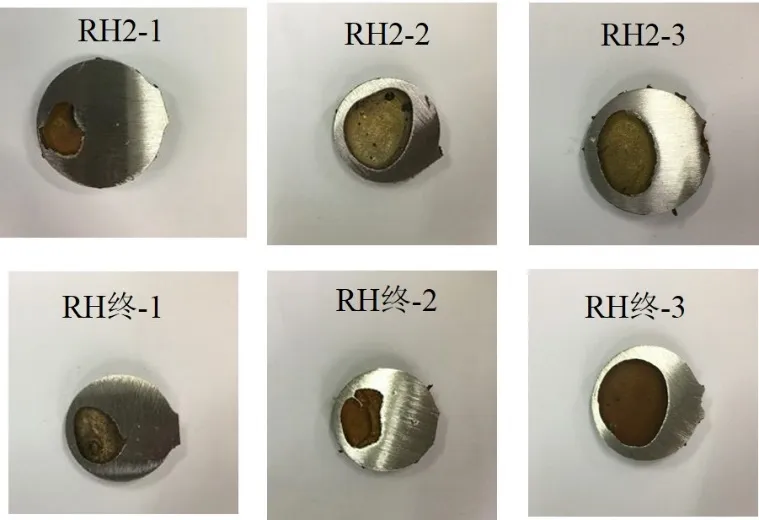

在磨制过程中发现圆样随着磨制深度的增加逐渐出现孔洞,磨制到6mm时得到的圆样形貌如图9所示。

图9 圆样孔洞分布

经研究发现圆样孔洞出现的位置是固定的,均出现在圆样样柄对面的部位,如图10所示。

图10 圆样孔洞出现的位置

孔洞出现的大小情况和钢液的成分,取样情况有一定的关联性。孔洞出现的原因是取样器在取样的过程中存在气泡,且气泡不易排出,引起的圆样孔洞。

3 结语

(1)圆样存在明显的硅含量偏析现象,偏析主要集中在同一面上的不同区域的硅含量变化,偏析主要是由于检测试样内部的孔洞引起的。

(2)圆样在取样的过程中极易在试样内部出现孔洞,且出现孔洞的位置是固定的,均在圆样样柄的对面区域,建议避开孔洞的位置,进行光谱分析,即选择靠近圆样把柄处进行光谱检测。

(3)吊桶样同样存在硅含量的偏析现象,偏析主要集中在不同深度上,吊桶样出现不同的偏析规律,上部和中部区域出现硅含量的V型偏析,底部区域出现硅含量的锥面负偏析。