热连轧切头尾的工艺改善

2020-12-30谭志福张佩超李建伟张泽朋

谭志福,张佩超,李建伟,张泽朋

(首钢京唐钢铁联合有限责任公司热轧部,河北 唐山 063200)

随着我国经济的不断发展,各个行业竞争日益激烈。在钢铁行业,提高钢铁轧制中的切损率是提升企业市场竞争力的关键因素之一。飞剪是热连轧重要设备之一,用于剪切带钢头部和尾部,精确剪切能够提高钢铁成材率并且可影响轧辊换辊周期、轧制节奏等[1]。板坯头尾不规则时,切尾长度较小会导致鱼尾切除不净,随着轧机负荷的增加,不规则尾部会迅速恶化,容易造成轧断、甩尾、堆钢等事故。切头尾的工艺改善措施亟需落实,以确保钢铁的稳定生产。

1 研究现状

1.1 切头尾的重要性

带钢的头部和尾部形状不规则,热连轧中,飞剪切头尾不会根据带钢头部和尾部的切头形状变化而改变。对此,我国也做出了相应的研究,汪杰等人在宽厚板头尾及边部形状对称性控制上开展了相应研究[2]。带钢头尾的演变,王爱丽等人采用有限元ANSYS-DYNA分析了热轧板坯头尾鱼尾形状的演变规律, 并通过短行程控制曲线模型改善了头尾形状,但目前还未应用于实际生产[3]。因此,操作人员需要根据带钢头部的形状对更改飞剪切头的数值大小,并且更改数值不及时,会提高带钢轧制过程中的不稳定性。

切尾准确度差,切尾小产生鱼尾,切尾大产生浪费,甚至切尾不掉带入轧机引起事故。切头尾的准确度高,不仅能够使带钢轧制稳定,还能降低带钢的切损率,更能够体现一个钢铁公司的优秀实力。所以,切头尾在钢铁公司中占有定的重要性。

1.2 切头尾原理

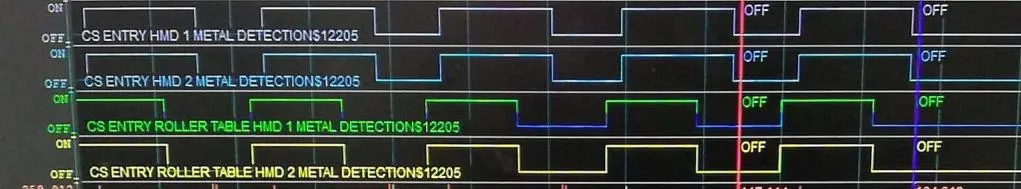

带钢飞剪的控制策略,需要采用热金属检测器对带钢进行跟踪[4]。飞剪切头尾原理如图1,切头执行过程为:带钢头部到达热检MA02时跟踪启动,此时带钢为恒定速度1.1m/s,当跟踪距离等于Lm时,启动飞剪切头,头部长度可以在操作画面中调整以达到头部完全切齐的目的。切尾执行过程:当热检MA02灭时跟踪启动,根据夹送辊速度开始计算跟踪距离,当跟踪距离等于Lm时,启动飞剪切尾。尾部长度操作工同样可以调整。

图1 飞剪剪切原理图

2 影响切头尾的因素

2.1 热检因素

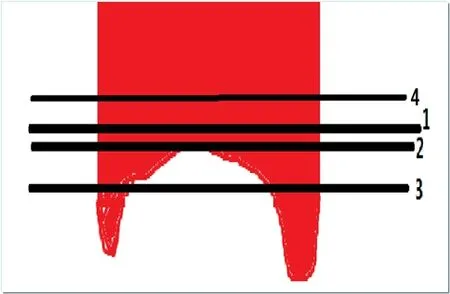

钢铁轧制过程中会出现一些物理现象影响飞剪热检的准确性,常见的影响因素有:①板道过热,在轧制节奏快的情况下板道会对热检产生影响,由于高温带钢的通过出现板道过热,影响热轧对带钢头尾的判断。另外,热检检测有延时的现象,并且存在热检检测不同步,致使带钢尾部切不到,切头尾不准确;如图2所示。②氧化铁皮,带钢表面氧化铁皮会影响热检的检测,在热连轧过程中,高温带钢表面会产生氧化铁皮,覆盖在带钢表面,导致热检不准确,对带钢的切头尾产生偏差;氧化铁皮对热检的影响如图3所示。③水汽,现场水汽严重影响热检的检测,在飞剪设备后面紧接着就是精除鳞,精除鳞除磷水外溢,导致现场水汽过多,会对切头尾的热检产生影响。

图2 热检检测曲线

图3 带钢氧化铁皮对比

2.2 剪切因素

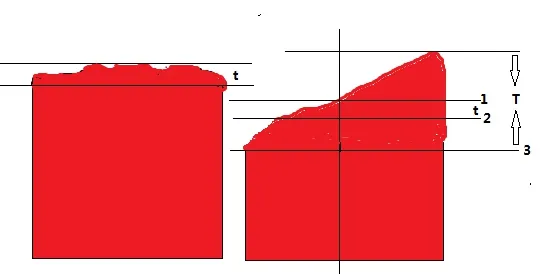

飞剪的切头为定尺剪切,即切头值的大小不会随着带钢头部形状的变化而变化,切头在定尺剪切下由于带钢头部形状不规则,导致切头大小不一致。在不同切尾剪切线1、2、3、4中(图4),1为最准确剪切线,4产生浪费,3切除不干净产生鱼尾,2切除线在带钢边部容易产生粘连带入轧机(图5)。由此可能会产生切头切不完全的现象,从而影响轧制稳定性。

图4 切尾剪切线

图5 切尾带入事故

2.3 跟踪因素

当热检检测到带钢的尾部后启动跟踪计算,切尾的跟踪计算是单独采集夹送辊的速度,并没有考虑夹送辊速度与带钢实际速度不一致,并且带钢还存在一定加速度,所以带钢尾部的跟踪计算不准,实际观察切尾大小也不一致。

3 切头尾改善措施

3.1 热检改善措施

热检改善的措施需要处理常见的影响因素:①板道过热,可以通过在过钢通道间隙增加水冷对板道进行降温处理,降低热检检测点温度,从而消除高温带钢引起板道过热影响热检的问题;②氧化铁皮,处理带钢表面的氧化铁皮,可以通过在飞剪前侧导板处增加气吹将氧化铁皮从带钢表面清除,从而消除氧化铁皮对热检检测的影响;③水汽,消除水汽可以在除鳞前增加侧喷,同时通过增加夹送辊尾部压力减少除鳞水外溢,提前关闭飞剪冷却水并增加风机吹散水汽。

3.2 剪切改善措施

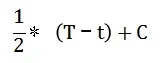

增加系统切头补偿值,规则头部和不规则头部如下图6所示。

图6 头部形状规则和不规则的切头值大小对比图

热检检测带钢中间位置,假如带钢头部形状良好,完全切除时,画面切头大小为t当形状不好时系统切头大小为T,那么相同切头t时只能切到2位置,及带钢中间位置1再加t。大概切头的总长度为,切头完全切除时大概差,由于系统不够精确,头部也不完全规则,增加切头补偿值为:

3.3 跟踪改善措施

增加切尾关于夹送辊速度和加速度的补偿值,夹送辊速度反馈与带钢实际速度存在不确定偏差和带钢存在加速度。如果把夹送辊速度看成是匀速的,夹送辊速度V和带钢的实际速度Vs存在偏差为定值X,那么带钢尾部从热检MA02灭到飞剪开始切尾的理论距离L和带钢实际运行距离关系为那么相邻两根带钢切尾偏差为,其中。中间X、L为定值,当为1.0左右时近似为1。所以建立切尾值和△V之间的函数关系:通过观察在现场实际切尾值大小一定时,记录一级画面切尾值和夹送辊速度关系。

上述可以看出切尾大小和夹送辊速度大致为线性关系。即随着夹送辊速度的增加切尾值成比例增加:

说明:X为比例系数,△V为夹送辊速度变化量。所以增加一个切尾补偿值A1。

4 结语

通过对热连轧切头尾工艺的分析,结合实际情况,做出相应的措施有:

(1)优化热检准确度,减少现场物理现象对热检的影响。

(2)改善剪切方法,针对不同形状的头部,增加对应的补偿值。