有色金属材料成型加工技术分析

2020-12-30李乐奇刘成祥

李乐奇,刘成祥

(金龙精密铜管集团股份有限公司,河南 新乡 453000)

我国是一个有色金属生产大国,其中企业数量是极多的,特别是有色金属铝。在生产方面,铝挤压已经能够达到世界前列,我国铝挤压企业的大部分生产产品都是建筑铝型材以及工业型材料。有色金属作为现代工业行业当中的关键材料和重要战略物资,是工业行业当中是不可缺少的材料之一,由于有色金属所涉及的行业过多,所以有色金属的使用量较大,这这样批量的用料条件下,世界各国都在发展有色金属工业,并且不断扩充有色金属的储备量。随着我国工业水平的不断提高,对于有色金属的质量要求也在不断提高[1]。目前我国的材料加工在不断地提高,而装备已经变得更加先进,和很多发达国家比起来,虽然已经有所接近,但还是存在一些差距[2]。

1 有色金属铝塑型加工成型方法的现状

1.1 国外挤压新技术

目前国外使用的挤压新技术有很多,比如长锭加热。主要是使用热配碱在挤压生产的过程当中,根据规格和材料的不一样,可以提前设置所需要的长度,或者是提前设置剪贴的具体长度。将一款比较长的材料完成剪切之后,把剩下来的短的材料能够和下一个长的材料相互通过一定的手段连接起来。并剪切形成所需要固定的长度,所以只是通过剪切的方式而不生产过多的废料,有效的能够帮助成品率获得提高[3]。同时也可以减少生产残渣的量。而等温挤压也是非常有效的方法,对挤压速度比较高的软合金,一般情况下挤压机都可以通过一定的方式对其进行升温加热。或者是在冷却完成之后完成挤压的任务。而通过减速控制等相关方法,也可以模拟等温来完成挤压的要求。目前比较先进的挤压生产线,为了能够更好提升其生产效率,除了需要在机械上尽量做到减少挤压机固定的周期之外,还可以使用高速挤压法。国外比较先进的挤压生产线,不但能够有效地利用相映的设计方式来生产模具,同时也可以在挤压筒方面完成冷却的任务。从而尽量让生产过程当中因为一些变形或者是摩擦的原因而导致的热量可以有效的降温[4]。防止温度因为过高而导致生产出现问题的现象发生。

挤压材的具体质量与挤压过程的挤压比是具有直接关系的,其挤压速度以及铸锭预热温度等相关工艺的参数,在目前已有部分厂家使用计算机来对参数进行优化。

国外比较先进的生产线,目前已经能够开始使用激光测量技术等,在线进行型材几何尺寸的检测,激光检测的系统主要就是从不同方向来测量出连续挤出制品的外形尺寸,通过与计算机储存图像进行相互比较,控制制品的尺寸精度,以及管理模具检测,从而使产品的精度和成品率都可以获得提升。

1.2 我国铝挤压工业现状

目前在产品品种与质量方面,我国大部分的铝工业都是为了能够有效地大量生产建筑类的铝材。虽然目前也有很多工业方面对于铝材料的使用有所增加,但是仍然处于起步阶段。而且相对来说需求量也比较少。由于受到装备与生产技术,以及模具等各方面的限制,生产出来的产品精度和质量都有所限制,一部分精度较高的管材与工业产品则必须使用进口材料,而技术装备水平方面,我国挤压机大多都是小吨位的挤压机,主要是以单根挤压作为主要解压方式,以手动进行操作的,且生产效率比较低,成品率也不高,产品的精度以及表面质量都存在一定的欠缺,在加工技术方面模具的标准化程度有待提升[5]。

2 国外挤压装备的新进展

2.1 挤压机

首先在挤压机的结构里有一些预应力张立柱。如果挤压机使用这样的结构,那么就可以有效地给张立柱施加一些相对较为科学的预应力。特别是在挤压过程当中,有可能会减少产生的弹性延长量。也可以有效地提高机器当中的刚性。这样就可以在生产的过程当中尽量缓解,有可能会在挤压时候所发生的一些不良的移动。让模具减少可变形的可能性,使挤压型材整体的尺寸与精度有所提升,同时也让张立柱的寿命获得延长。其次,短行程挤压机主要就是把铸锭固定在挤压筒与模具相互之间,或使用升降机压轴的结构,其挤压轴的行程比较短,也使得空乘时间缩短,生产率有提升。

2.2 挤压机液压系统

在实际生产的过程当中,经常会使用的挤压机液压系统,大部分都是通过使用液压集成块来完成的,结构是比较紧密的。其主缸和其他部分油缸是使用逻辑锥阀进行控制的,这种阀门在切换时候的响应很快,冲击力比较小,很少会造成泄漏现象,相对较为稳定,也比较容易受到控制。

2.3 机后辅机

首先就是机后双牵引机。有一大部分的挤压机的机后都会配有带有飞锯的双牵引结构。可以防止因为牵引机返回时间较长而难以满足挤压的周期,一旦型材中断,那么在挤压的过程当中就可以完成这一任务,特别是在挤压的时候,前后会分别挤出来两根不同的型材,完成焊合任务。其中断型材可以使用长铸锭,在挤压时候将多根型材连续进行挤出,进而提升成品率。其次是张力矫直机,比较先进的挤压生产线的张力矫直机大多是由一人进行操控,甚至是更加先进的无人操作,能够自动进行送进、移出,并且使用梳齿型浅口让拉伸夹头的长度有所减少。

2.4 金属复合材料加工

为了能充分发挥材料的性能,在有色金属的加工过程当中,引入金属复合材料进行加工。金属复合材料主要包括有层状复合材料、金属基复合材料以及金属间化合物材料几种,通过采用复合材料加工技术能够生产出双金属、散金属以及金属-非金属等一系列的复合行材料。

2.5 目前国内外铜管加工生产技术发展的趋势

使用短流程的工艺可以有效地实现效率更高并且产量更多的生产任务。其中三辊行星轧制是实现铜管连续生产中最为关键性的工序,三辊行星轧机为最具代表的短流程关键设备。低耗电、节能。20实际70年代德国SMS公司成功。90年代初芬兰奥托昆普公司申请了铜管生产新方法专利,也就是比较著名的水平连铸法以及其公司所创造的一种轧制法。在对铜管轧制的过程当中,无论是轧制还是打造等都是一次性完成的。轧制出来的管道能够更加精致并且更加精确。之后还可以通过拉制来使用。这样的生产方法,使得铜管加工过程效率得到极大提升,整个工艺的效率更高,并且所使用的时间更短。把电解铜板以及工艺废料等相关原材料通过熔化的方式,除渣保温后,由水平牵引机按照设定的长度和速度进行连续拉制,前进拉制程序为走—停—退—停—走,并且可根据不同的生产工况和效率需求设定不同的牵引频率和速度,达到设定长度后进行在线切割。通过一定的工序将表面的一层氧化皮能够充分的去除。之后再通过相关的机器对其进行轧制开坯。这样的开坯会使得变形率甚至高达90%左右。而且在轧制的过程当中有以下几方面特点,变形率大,产生的热量高,可迅速使管件温度升高到700℃以上,达到铜管的再结晶,经过轧制形成再结晶组织,同时进行氮气保护和水冷,使得铜管组织更加致密均匀。连铸连轧工艺是一种能够连续轧制的无缝管轧制工艺,这样的方式能够有效地让产品的性能变得更加的稳定,而且目前我国的河南金龙精密铜管股份有限公司在使用这一项技术之后,在一定程度上提升了加工的整体效率,并且有效的降低了成本,经济效益得到了极大的提升,金龙铜管公司很快成为我国最大的精密铜管制造商,截止目前年产能已达52万t。如图1。

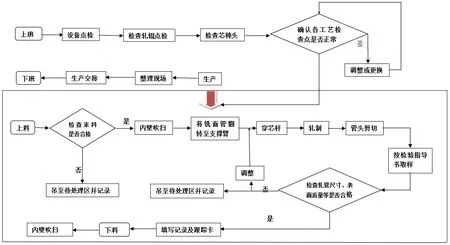

图1 三辊行星轧制工艺流程图

图2 铜管生产工艺流程图

3 我国铝挤压工业发展

首先,我国的有色金属工业在发展过程中,需要调整企业的生产规模,将一些小企业得以兼并而且可以打造生产线的规模更大。将一些相对来说技术比较落后的小型的生产线能够尽量快速的淘汰。其次就是对于产品结构方面的调整,要尽量开发生产工业型材料而对一些相对来说大中型的挤压机也能够及时将其改造的更加符合目前使用的要求。如果可以引入一些更加先进科技化的装备,那么就可以有效地达到在生产方面一些比较理想的要求。其次就是对于有关设备的制造业和院校相互之间的结合,共同开发等温挤压和在线温度,以及产品尺寸测量等各方面的先进软件。与此同时还需要开发更多先进的装备与技术,应用于我国的挤压工业当中。再次就是要建立比较专业化的模具加工中心,要能够开发模具设计以及制造软件,使产品的精度有所提升。

4 结语

综上所述,我国是有色金属生产大国,目前拥有很多挤压机的技术装备,但与世界比较先进的水平仍旧存在有一定差距。而我国有色金属的生产效率相对较低,产品也比较单一,产品质量有待提升的同时,其竞争却十分激烈。对于一些条件比较优越的厂家,可以及时地引入一些国外较先进的技术,来给予挤压机电气系统可以进行全面改造,并且使用目前更加先进的计算机技术来开发相关软件,通过自动化的操作来控制挤压机,并且处理在生产过程当中产生的相关数据,从而使我国的有色金属生产与加工,能够从技术和装备上尽快赶超世界先进水平,来尽量适应于我国国内的技术,改善缺乏高精度小型挤压机和大型挤压产品的现状,促进其能够逐渐在国际竞争当中能够占有一席之地,并获得全面提升。