一种厢式车板式隔离栏安装点的结构优化

2020-12-29韦宁赵红飞

韦宁 赵红飞

【摘 要】随着厢式运输车规范性新要求的出台,传统的格栅式隔离栏结构要求更改为板式隔离栏。文章利用有限元分析方法,对板式隔离栏在侧围上的安装点进行强度分析,分析结果显示局部存在高应力现象。通过对高应力产生的原因进行分析,并对侧围固定点结构进行优化改进,有效解决了隔离栏强度问题,使其满足板式隔离栏的安装要求。

【关键词】厢式运输车;板式隔离栏;侧围固定点

【中图分类号】U469.2;U465.22【文献标识码】A【文章编号】1674-0688(2020)11-0024-03

0 引言

我国物流运输业以汽车公路运输为主要方式,其中厢式运输车已经成为汽车公路运输的主要交通工具。随着城市化进程的加快,电子商务的发展和线上购物的兴起,小到如牙刷牙膏等日常生活用品,大到如冰箱、彩电等家用电器,足不出户,送货上门俨然成为一种快速、便捷的购物方式,广受人们的青睐,厢式运输车市场需求越来越大,具有非常广阔的前景,为厢式运输车的生产厂家带来无限商机。

但是随着汽车保有量的激增,引发的道路交通事故严重危害人们生命安全,道路交通安全形势十分严峻。为维护道路交通,保障人民生命财产安全,避免过载现象,相关部门对隔离栏装置提出了法规要求:封闭式货车在最后排座位的后方应安装具有足够强度的板式隔离装置。

传统的车身结构,安装上法规要求的板式隔离栏结构,在侧围固定点存在高应力现象,在汽车行驶过程中,固定点出现钣金开裂,安装不牢固风险,对乘客人身安全带来极大威胁,以及发生交通事故的安全风险。因此,急需优化车身隔离栏固定点结构,以满足强度要求。

1 车身结构现状

本文以某5座厢式运输车为研究对象,该厢式车隔离栏结构为不锈钢格栅式结构,左右两侧在后侧围内板上各设计有1个固定点,地板上布置2个安装点。其中,侧围上固定点的车身结构如下:通过在材质为(BUFD-FB-D/t=0.7)的后侧围内板开设2个安装孔,并安装铆接螺母,通过铆接方式与隔离栏支架连接固定(如图1所示)。

2 新法规要求的车身结构有限元分析

2.1 法规要求的车身结构分析

为满足法规的要求,将隔离栏改为板式结构(如图2所示)。本文借助有限元分析方法,对目前结构的左侧围总成、右侧围总成、后地板总成数据建立有限元模型,并进行强度校核。

2.1.1 有限元分析

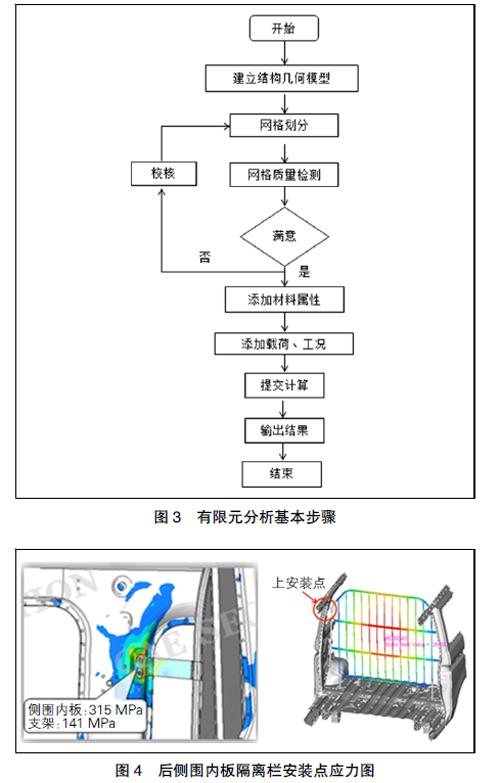

有限元分析方法是一种将一个较大的完整的连续体结构离散化为有限个较小的单元的集合体,从而可以对其方便地进行分析的数值计算方法。经过几十年的發展,有限元方法已经发展成为一种最有效的解决力学和计算工程学领域问题的方法[1],其分析的基本步骤如图3所示[2]。

常用的有限元分析软件有CATIA、HyperWorks等,本文运用HyperWorks软件中HyperMesh模块首先对白车身、隔离栏结构进行一些简单处理,形成有限元模型,简化过程中注意确保模型与分析实体尽可能一致[3]。其次进行网格划分,将模型划分成有限个小的单元,各单元体依靠节点互相连接,因网格划分大小对仿真强度结果有显著影响,且对划分网格工作量及计算时间也有影响,故后排隔离栏在侧围、地板上的固定点区域的钣金划分的单元体尺寸为5 mm×5 mm,其余位置采用8 mm×8 mm的规格。再次对建立的有限元模型约束、加载,利用NASTRAN求解器进行计算,产生结果文件。最后用HyperWorks的有限元后处理工具Hyperview软件打开结果文件,查看有效变形云图,读取零件各部位的应力值。

2.1.2 分析结果

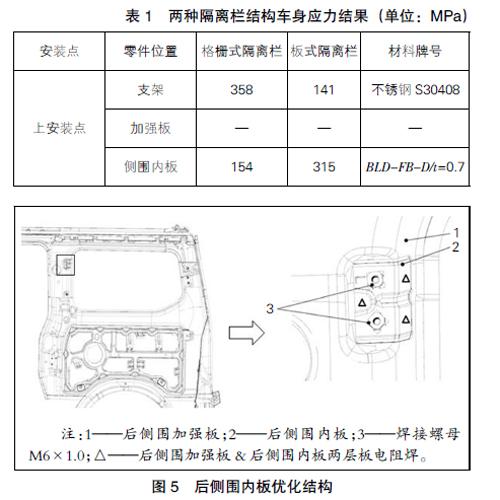

通过仿真结果可以看出,两侧侧围处隔离栏的固定点,后侧围内板位置应力最大,为315 MPa,超出其板材的155 MPa的屈服强度,有极大的开裂风险(如图4所示)。

通过分析得出后侧围内板存在高应力的原因:安装点为单层板结构,且料厚为0.7,隔离栏结构由格栅式改为板式结构后,隔离栏结构本身强度增大,最薄弱位置转移至侧围处的钣金,最先开裂失效的是侧围处的钣金。表1为两种隔离栏结构车身零件受力情况。

3 车身结构优化

为提高安装点局部强度,结合实际车型更改周期、成本等因素考虑,采取如下优化方案。

(1)后侧围内板背面增加隔离栏加强板,材质为BLC-FB-D/t=1.5。

(2)紧固方式由铆螺母改为点焊螺母,利用座焊机先将螺母凸焊在新增的加强板上,然后加强板再通过4个焊点与后侧围内板连接(如图5所示)。

针对优化后的方案,重新建立有限元模型数据,对其重新进行强度分析,后侧围内板上的最高应力值由315 MPa降到了91 MPa,增加的加强板最高应力值为172 MPa,未超出其材质的屈服强度178 MPa,安装支架最高应力值由原来的358降低至219 MPa(如图6所示)。

从表2两种隔离栏结构应力值对比可以看出,通过以上优化方案,能够提高隔离栏安装点局部强度,能够极大地降低侧围处钣金的应力值,避免开裂的风险。

4 结语

本文利用有限元分析方法对格栅式、板式两种隔离栏在侧围上的固定点进行强度对比分析,通过原因分析并进行车身结构优化,仿真分析结果如下。

(1)原车型上使用的料厚0.7的单层板结构无法满足安装点强度要求,在后侧围内板背面增加材质为BLC-FB-D/t=1.5的加强板,并优化了螺母的安装方式后,极大地降低该处的最大应力值,起到局部加强结构的作用。

(2)优化方案能够满足安装板式隔离栏新法规的要求,同时对后续同类型车型结构设计提供思路、参考。

(3)采用有限元分析进行强度校核,根据仿真结果优化设计方案,对降低更改成本、缩短试验及开发周期具有重大意义。

参 考 文 献

[1]王勖成,邵敏.有限单元法基本原理和数值方法[M].北京:清华大学出版社,1997.

[2]谭继锦.汽车有限元法[M].北京:人民交通出版社,2018.

[3]王青泉.基于Hypermesh的大客车车身骨架有限元分析[D].西安:长安大学,2013.