多孔介质预混燃烧温度场特性研究

2020-12-29叶靖

叶 靖

(福建省建筑科学研究院有限责任公司福建省绿色建筑技术重点实验室,福建福州361000)

1 概述

多孔介质燃烧在多孔介质结构空间内部完成,燃烧热量传递涉及固体骨架间的导热、固体骨架与气流强制对流、固体骨架辐射等多种传热方式的耦合,最终燃烧热量通过高温固体骨架辐射和烟气对流对外释放。充分传热使得多孔介质燃烧可以提高燃烧室温度实现超绝热燃烧,超绝热燃烧被公认为一种极具发展潜力的高效清洁燃烧技术[1-2]。

由于多孔介质的孔隙结构复杂,燃烧过程受到振动和气流变化的干扰,使得软件对燃烧温度的模拟难度大且模拟结果准确性有待验证。目前,试验测量仍是表征多孔介质燃烧器温度分布的主要手段。Zheng等人[3]使用成对的热电偶,在其中一支热电偶包裹氧化铝浆质后,同时测量得到燃烧室的气固温度。然而,热电偶测温是侵入式的点测量,有限的测量数据不利于燃烧温度场的系统表征。吕兆华等人[4]采用红外辐射测温法测得多孔陶瓷燃烧器中温度分布曲线,验证了采用辐射法测量多孔介质燃烧室温度的可行性,但红外辐射测温容易受到燃烧器表面的辐射干扰。目前,单一的测量手段使得多孔介质的燃烧室温度场特性还未得到准确且完整的表征。

2 多孔介质材料特性

常用的多孔介质材料的母体材料包括碳化硅、氧化铝、氧化锆、耐热金属和石墨等。多孔介质材料不仅是热量传递的媒介,同时也是燃料燃烧的承载体。燃烧过程中多孔介质需要承受燃烧高温和较高的温度梯度,并且可能处于腐蚀性环境。

多孔介质结构主要有泡沫结构、蜂窝结构、球体或其他外形的堆积结构。泡沫结构孔隙率较高,结构复杂,但结构稳定性较差,不利于数值模型分析。因此,多孔介质材料需要满足传热性能和热力学性能两方面的要求。目前常用的多孔介质材料一般为耐高温性、无催化效应、耐腐蚀性及抗热震性的惰性材料。

本文试验选用的多孔介质材料为氧化铝颗粒小球自由堆积形成的多孔介质。密度为3.7 g/cm3,具有抗氧化能力,最高可承受温度为1 900 ℃,长时间耐受温度为1 600 ℃。

3 多孔介质燃烧器高温测量方法

① 热电偶测温方法

热电偶结构简单,测温响应快,精度高。热电偶测温模型主要分为局部热平衡模型和非热平衡模型两种。

a.局部热平衡模型

局部热平衡模型是指气体流速较低,局部气固温差小,可以近似为一个温度。热电偶示值可直接反映流体和固体温度[5]。

b.非热平衡模型

非热平衡模型指气固两相温差较大,存在较强的换热效应。因为气流和火焰并非静态,当气流速度较低时,由于沿热电偶的导热及气流与包围介质的热交换,使热平衡难以建立,所测温度是气流、火焰与热电偶的综合温度。

选择采用热电偶测温时,燃烧室要便于热电偶安装,避免热电偶安装改变燃烧室内部多孔介质结构特性。当多孔介质燃烧稳定时,燃烧室内的高温烟气和多孔介质进入充分热交换阶段。此时燃烧器内气固之间的温度差小,可以降低热电偶的测量误差。

② 辐射测温方法

辐射测温法是通过远红外辐射入射到探测器上,确定被测试对象的温度。辐射测温具有快速、非接触、面成像的特点。红外热像仪测温是辐射测温的一种。

辐射测温法通过测出的色温来代表真实温度。测温系统对火焰辐射的响应波长受到石英窗的影响,而石英玻璃对辐射的透射波段主要在0.25~5.00 μm,故测得的结果包含多种辐射能量,并不是真实的火焰温度,结果需要经过一定的修正处理。

4 多孔介质燃烧试验系统

多孔介质预混燃烧试验系统见图1,由3部分组成:供气系统、燃烧系统和数据采集系统。

① 供气系统

供气系统包括空气供给和燃气供给。空气由空气压缩机通入储气罐并稳定供给。燃气为纯度为99.9%的甲烷气体,由压力为12 MPa高压钢瓶供给,经过减压阀调压后通入预混室。采用适合量程精度的质量流量计分别控制燃气和空气的流量。燃气从预混室底部通入,空气从预混室侧面分3股互成120°角,与燃气形成相交气流,并且预混室内填充了多孔介质,实现燃气与空气的充分预混。

② 燃烧系统

燃烧系统主要由预混室和燃烧室组成。通过铝环连接预混室和燃烧室,具有散热作用,降低燃烧室入口温度,起到防回火作用。燃烧室底部设置8 mm厚的直孔耐高温陶瓷板,对预混气体进行整流,使预混气体尽量均匀地进入燃烧室中燃烧,避免出现爆燃等不稳定燃烧现象。直孔耐高温陶瓷板孔径为0.1 mm左右,孔隙率约0.29,确保预混气体保持一定速度通过直孔耐高温陶瓷板,同时预防发生回火问题。

燃烧室主体为耐高温石英玻璃管,长140 mm,内径50 mm,外径55 mm。上端为敞口布置,下端通过耐火泥与铝环密封。燃烧室主体为石英玻璃管,其软化温度约为1 700 ℃,可在1 100 ℃环境下长时间使用,短时间使用温度可保持1 450 ℃左右。

为了减少燃烧室的散热损失,在燃烧室外壁设置40 mm厚的保温棉,保温棉外围附有一层铝箔以提高保温效果。整个石英玻璃管一共开6个直径为6.5 mm的热电偶安装预留孔。热电偶与安装预留孔采用耐火泥密封。

③ 数据采集系统

数据采集系统分为流量测量控制系统和温度测量系统。燃烧室的温度测量系统采用S型热电偶阵列和红外热像仪同时测温。2种测温结果进行验证和对比,从而获得较为完整的多孔介质燃烧室温度场。

a.热电偶测温

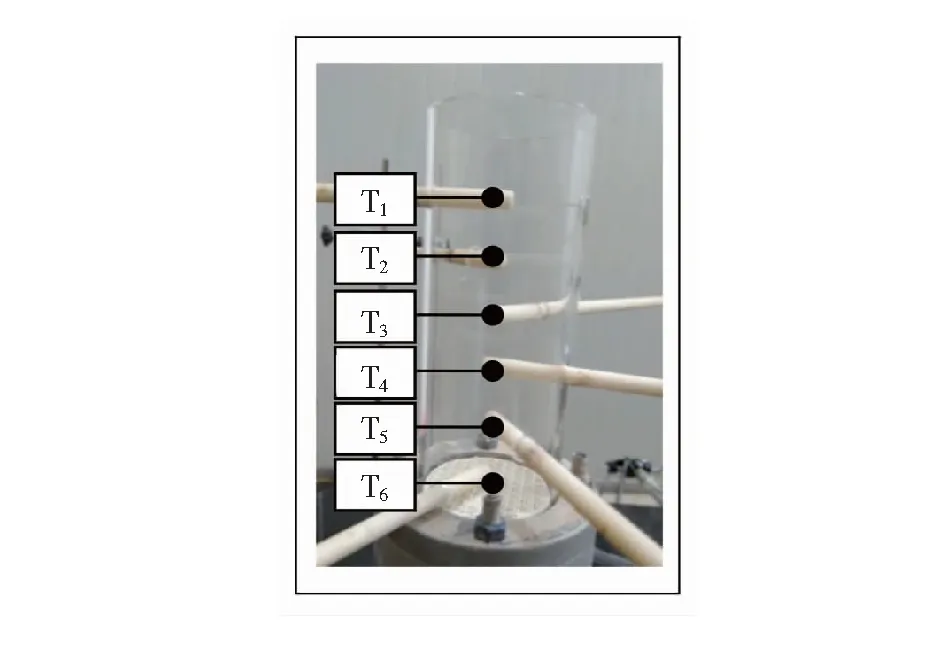

考虑热电偶结点安装位置会影响温度测量的准确性,采用螺旋方式布置,热电偶安装位置编号由上端螺旋向下分别为T1~T6,互成60°角,降低热电偶对多孔介质自由堆积结构的干扰和气流的阻碍影响。S型热电偶阵列安装布置见图2。

图2 S型热电偶阵列安装布置

每根热电偶的竖直间距为20 mm,并且S型热电偶测温节点安装在燃烧室中心的轴线位置。S型热电偶采用高纯氧化铝陶瓷保护套管,最高温度可达1 650 ℃,可以同时适应氧化或还原过程。S型热电偶的热电势大,灵敏度高,有利于提高测温准确性。

设置热电偶数据釆集仪每隔1 s自动记录一组温度数据。但是热电偶的点测温不能全面反映燃烧室的温度分布特性,不利于研究多孔介质材料和燃烧器结构参数对燃烧特性的影响。

b.红外热像仪测温

本文采用红外热像仪型号为FLIR T630sc,测温范围为300~2 000 ℃,波长范围为7.5 ~13.0 μm,精确度为±1 ℃。对整个红外测量窗口进行完整的温度测量,采集燃烧室侧面红外测量窗口区域的堆积小球的温度分布特性。

5 试验步骤及结果分析

5.1 试验步骤

① 点火前的准备工作

试验点火前的准备工作包括以下5步。

a.检查管道的气密性和保温层的完整性,并且保证试验室通风条件良好;

b.检查甲烷高压钢瓶内气体的压力,能满足试验要求;

c.检查空气压缩机和储气罐是否积水,及时进行排水,保证供应燃烧的空气干燥;

d.依据设计试验工况,将参数设定完毕;

e.开启空气压缩机,保证储气罐中有足够的压力,保证空气通路为设定工况。

② 试验过程

本文的当量比定义为单位质量的燃料完全燃烧所需的理论空气质量与实际供给的空气质量之比。

a.试验开始时,根据燃烧强度计算得到燃气流量,调节空气流量为理想当量比,在燃烧器顶端出口处点火。待火焰面进入燃烧器内部时,调节燃气和空气流量到试验值。当燃烧工况稳定后,记录燃烧室气固温度数据。

b.记录试验数据。对不同燃烧工况条件下,多孔介质燃烧室中的温度场进行测量,采用红外热像仪对多孔介质燃烧室外部轴向综合温度分布进行测量。同时,燃烧室内还布置有S型热电偶阵列,用于采集燃烧室轴心温度,与红外测温数据进行校正和对比,从而,获得较为完整的多孔介质燃烧室的温度分布场。

c.开始试验后,当各个测点温度变化在连续5 min内不超过5 K,且经过10 min内温度变化没有明显变化趋势时,就认为此时达到了稳定[6],记录气固温度。

5.2 试验结果

本文研究燃烧强度为600 kW/m2,当量比为0.6,氧化铝小球直径为8 mm的温度场特性,热电偶每隔0.5 s记录一次。

① 热电偶测温结果

S型热电偶由点燃到稳定完整过程的温度测量结果见图3。

图3 S型热电偶的温度测量结果

由图3可知,从点火燃烧,火焰由燃烧器顶部向燃烧室底部传递过程,对应燃烧室内热电偶温度变化分为两阶段。第1阶段为导热阶段,升温速率较慢,燃烧器顶端的高温堆积小球通过辐射和导热将热量传递给燃烧室下端的堆积小球和热电偶;第2阶段,火焰面完全覆盖热电偶,温度迅速升高。热量主要来源于燃烧放出大量的热量;最后火焰稳定于燃烧室下端,贴近直孔陶瓷板燃烧,燃烧室温度趋于稳定。

② 红外热像仪测温结果

燃烧由燃烧室上表面向底部传递过程中,由于氧化铝小球的热惰性和燃烧室的阻力,导致燃烧室中心温度先升高,燃烧室外层小球升温相对延迟。故采用红外热像仪通过红外测量窗口测温时要在燃烧室外层小球升温稳定后测量。

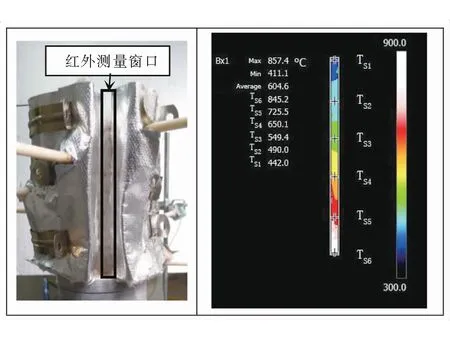

红外热像仪设置辐射率为1,待燃烧稳定时,燃烧室红外测量窗口对应热电偶布置等高处取点分析测量结果。预留的红外测量窗口和红外热像仪测温结果(软件截图)见图4。

图4 预留的红外测量窗口和红外热像仪测温结果(软件截图)

由图4可知,稳定燃烧时,燃烧室温度由上游向下游逐渐降低,且分布较均匀。

③ 两种测温方式比较

2种测温方式测得的燃烧室轴向相同水平高度位置的结果,如图5。

图5 S型热电偶和红外热像仪测温结果

从图5可知,2种测温结果趋势基本一致,温度沿轴线方向逐渐降低。随着温度降低热电偶测量结果与红外热像仪测量结果差值减小。主要原因是不同温度条件下氧化铝小球的发射率不同。

6 结论

多孔介质燃烧温度场特性在揭示多孔介质的传热机理、表征火焰面特性和预测燃烧产物等相关研究中有重要意义。基于多孔介质材料特性及多孔介质燃烧器高温测量方法,搭建自由堆积小球多孔介质预混燃烧试验系统,分析热电偶测温和红外热像仪测温两种测温方法和测量结果。

① 热电偶可以直接快速测量燃烧室内部温度分布。但是布置测量点有限,并且对多孔介质燃烧器内部结构产生一定影响,适合用于燃烧室内部温度固定位置的连续实时跟踪测量。

② 红外热像仪可以测量二维的温度分布图像,温度分布信息更全面。但是要求燃烧器的主体表面采用透光且耐高温材料。需要考虑材料透过波长的干扰问题,而且仅能获得燃烧室表面温度。

③ 针对不同多孔介质燃烧器的特点,运用不同的测温方法,发挥各自的优势,能够提高温度场测量的准确性,可以获得较为完整的燃烧室温度场,为多孔介质燃烧器技术发展提供参考依据。