智能膜式燃气表自动化校准技术

2020-12-29江航成林明星

江航成, 郭 刚, 林明星

(金卡智能集团股份有限公司,浙江杭州310018)

1 概述

近年来随着清洁能源的推广,天然气的应用日趋普遍,燃气表广泛应用于天然气的贸易结算,也是燃气能源计量的主要计量器具,膜式燃气表产品已从当初机械结构,发展到IC卡表、无线远传表等智能燃气表,我国膜式燃气表制造领域步入快速发展期,整体实力和国际综合竞争力显著增强[1]。随着我国城市化进程的加快以及城市燃气普及率的不断提高,国内燃气表需求量高速增长。燃气表的计量准确性、自动化生产将是今后发展的趋势,也是流量仪表行业研究热点。某研究所设计一种包括9个生产模块的燃气表成表自动装配生产线,提高了产品装配质量和生产效率[2]。有燃气表单位为提高检测效率,提出两种小流量点误差检定技术,增加万分位字轮和利用检测盘检定的思路[3]。为了提高膜式燃气表的检定效率,改善最小流量点耗时过长的问题,研究者提出了以双计时法和回转当量体积为测量原理的检定技术[4]。这些技术虽有成效,但无法用于批量自动化生产。热式燃气表采用近红外通信方式通过瞬时流量实现自动化校准[5],该校准技术比较成熟,已用于批量生产,也适用于智能膜式燃气表生产。本文以下所提燃气表均指智能膜式燃气表。

2 改进前燃气表原理

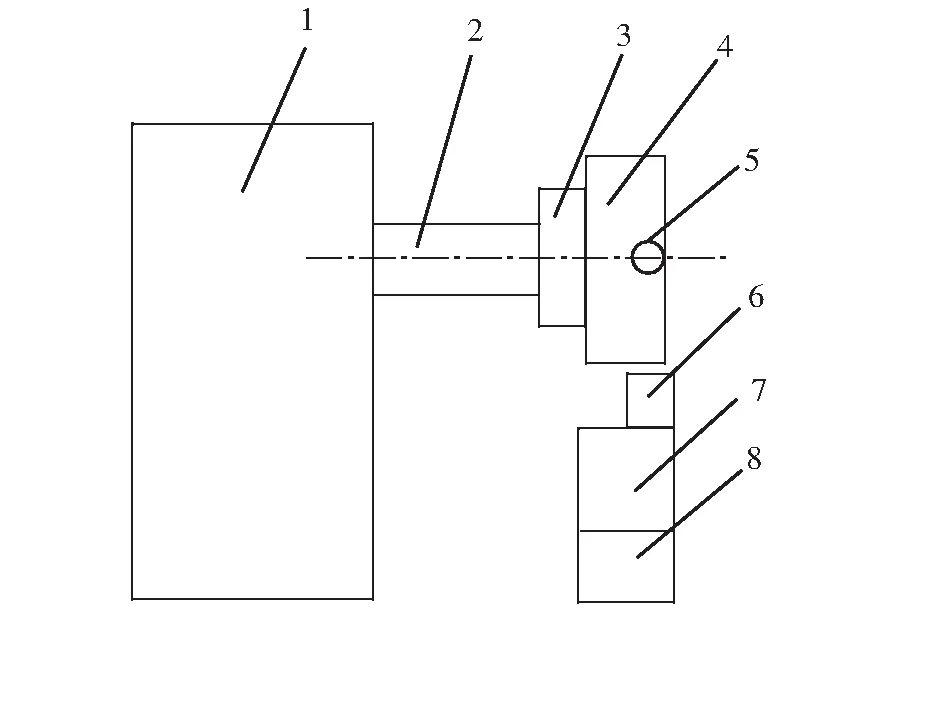

改进前燃气表原理见图1,基表1通过柔性膜片计量室来测量气体体积流量。在压力差的作用下,燃气经分配阀交替进入计量室,充满后排向出气口,同时推动计量室内的柔性膜片作往复式运动,经过转换机构将充气、排气的循环过程转换成相应的气体体积流量。通过传动轴2传递到基表外面,并经齿轮组件3带动机械计数器4转动,磁钢5安装在机械计数器4上,通气时磁钢5随之运转,当靠近霍尔元件6时,高的磁通量触发霍尔元件6吸合计数产生电子脉冲信号,控制器7将接收到的电子脉冲信号经过处理显示在电子计数器8上。控制器安装通信模块,实现数据的无线远传。

图1 改进前燃气表原理1.基表 2.传动轴 3.齿轮组件 4.机械计数器 5.磁钢 6.霍尔元件 7.控制器 8.电子计数器

校准误差时采样对象是燃气表的机械计数器,目前标准装置检测误差一般为以下两种方式:一种是光电采样法,机械计数器字轮上固定铝箔,光电采样器通过发光检测反射光强度,当照射到铝箔时感应到光强度,接收脉冲信号;另一种是图像识别法,字轮数字0~9的图像不一样,测试时先采集一张图像,再采集到一样的图像时表示接收到信号。可见采样必须是字轮一圈的整数倍,燃气表字轮转动一圈最小值是10 L,采样分辨力为10 L。较低的分辨力导致校准不准确、检测效率低。另外检定对象是机械计数器,实际贸易结算是电子计数器,按照JJG 577—2012《膜式燃气表》还需要增加检查机电转换误差测试项。

校准不准确体现为检测准确性不高、修正不够精准。由于每一个表的初始相对误差都不尽相同,先初校得到大流量与中流量初始相对误差,再用大齿轮、小齿轮一对配比,通过控制传动比调整相对误差,不同的齿轮配比相对误差见表1,安装相应配比齿轮及机械计数器再进行复校。本文大流量点为表的最大量程对应的流量值,中流量点为大流量点的0.2倍,小流量点为最小量程对应的流量值。

表1 不同的齿轮配比相对误差 %

如型号为G1.6的燃气表,初校用18格采样盘,采样分辨力为0.133 L,初校时间短,测试大、中流量各100个脉冲,只需要2 min。初校得知大流量初始相对误差为-3.83%,中流量初始相对误差为-2.73%,按照表1,选择42/51齿轮配比、39/47齿轮配比调整,两者的相对误差分别为+2.94%、+3.72%,齿轮配比修正后相对误差见表2。

表2 齿轮配比修正后相对误差

从表2可以看出选择42/51齿轮配比,使得大流量修正后相对误差明显偏负,选择39/47齿轮配比中流量修正后相对误差明显偏正,虽然都符合国家标准,但都不够理想。

目前标准装置对于机械计数器的采样分辨力为10 L,测试0.016 m3/h流量点,即使采用最小体积,测试时间仍需要约40 min。按照JJG 577—2012,尽可能使燃气表最小位字轮转动一圈或数圈,以减少周期性变化的影响。小流量测试10 L,不是回转体积1.2 L的整数倍,影响测试的准确性。

检测效率低一方面体现在测试时间长,另一方面表现在初校完成需要中途停顿,每个表逐一选择合适的配比齿轮及机械计数器,再进行复测。齿轮的配比选择、安装以及机械计数器装配工艺复杂,难以实现自动化生产。

3 改进后燃气表原理

改进后燃气表原理见图2,与改进前相比,最大区别是无机械计数器,磁钢直接安装在齿轮组件3上,同时增加光学接口7。G1.6燃气表的回转体积为1.2 L,齿轮组件转速提高,1个回转体积齿轮组件转动3圈,齿轮组件的转臂上下各装一个磁钢,转动一圈霍尔元件采集2个信号,电子脉冲信号分辨力提高到0.2 L,相比之前结构10 L的采样分辨力,提高了50倍。信号分辨力增加,测试的准确度提高,效率提升。

图2 改进后燃气表原理1.基表 2.传动轴 3.齿轮组件 4.磁钢 5.霍尔元件 6.控制器 7.光学接口 8.电子计数器

由于直接采用电子脉冲累计体积,相对误差不是通过固定的齿轮配比调整,可根据实际初始相对误差选择最佳修正量,前面举例的G1.6燃气表采用电子脉冲当量修正数据见表3,校准数据更加合理。

表3 电子脉冲当量修正数据

通过光电接口按照近红外通信协议,对电子脉冲当量进行初校、修正、复校,实现自动化校准,做到一键全部完成。另外减少机械计数器,结构更加简单。由于检定对象与实际贸易结算都是电子计数器,无须检测机电转换误差。

4 自动化校表方案

采样光学接口按近红外通信测试方法,光学接口见图3,光学接口内置红外发射器与红外接收器。校表原理为:检测装置带有光学接口,检测装置上位机以二进制形式将指令转换成某一频率的脉冲序列,通过光学接口的红外发射器,发出波长为900~1 000 nm红外光[6],燃气表的光电器件D205接收到红外信号转换成电脉冲信号,单片机将此电脉冲信号解析成指令信息并执行。燃气表将内部信息转换成电脉冲信号,通过光电器件D204以红外光形式发出,被光学接口的红外接收器所接收,由此实现检测装置与燃气表双方信息的交互。当未接收到电脉冲信号时,红外发射器持续发光,红外接收器默认为是0,当接收到电脉冲信号时,红外发射器不发光,红外接收器认为是1。

检测装置与燃气表根据GB/T 19897.1—2005《自动抄表系统低层通信协议 第1部分:直接本地数据交换》的C模式,一种支持带有波特率切换的数据交换,允许数据读出,带增强口令安全的编程和厂家定义模式实现信息互通,按ISO/IEC 1177—1985《信息处理 启动/停止和同步定向字符传输的字符结构》,要求为异步串行(起始—停止)位传送,半双工模式形式进行字符传输。

图3 光学接口

目前测试燃气表的设备有音速喷嘴气体流量标准装置(以下简称音速喷嘴装置)、钟罩式气体流量标准装置、标准表法气体流量标准装置。音速喷嘴装置特点是结构简单、性能稳定、准确度较高、无可动部件、维护方便,是燃气表误差检测的主流标准装置。

校准流程见图4。上位机和燃气表先通过近红外通信握手确认测试方案,首先对燃气表的夹表密封性进行检测,检测合格后进行初校,打开相应流量喷嘴的阀门,经过30 s左右的稳定时间后,上位机通过近红外通信接收到燃气表发出的首个脉冲信号,晶振开始计时,当接收到设定脉冲个数后,晶振停止计时。根据大流量、中流量初校的结果,计算出修正脉冲当量,通过近红外通信将该修正脉冲当量写入表内,再根据复校方案完成大流量、中流量、小流量的复校。

图4 校准流程

依据JJF 1240—2010《临界流文丘里喷嘴法气体流量标准装置校准规范》,被检表显示的累计体积通过式(1)计算,通过式(2)计算出流经燃气表的实际体积,通过式(3)计算出被检表的相对误差,修正脉冲当量计算见式(4)。式(1)~(4)如下:

(1)

(2)

(3)

fx=fc[1+0.5(Emax+Emid)]

(4)

式中Vm——被检表累计体积,m3

N——被检表脉冲个数,pul

fc——初始脉冲当量,pul/m3

Vs——被检表实际体积,m3

Cd——喷嘴流出系数

A——喷嘴喉部面积,m2

C——喷嘴流函数

ps——喷嘴处气体压力,kPa

Z——喷嘴前滞止容器处气体压缩因子

Tm——被检表处气体温度,K

pm——被检表处气体压力,kPa

M——气体摩尔质量,kg/mol

Ts——喷嘴处气体温度,K

R——摩尔气体常数, J/(mol·K)

t——测试时间,s

E——被检表相对误差

fx——修正脉冲当量,pul/m3

Emax——被检表大流量相对误差

Emid——被检表中流量相对误差

5 实验测试

被检表准确度等级为1.5级,规格G1.6,流量范围为0.016~2.500 m3/h,用0.5级流量范围为0.016~6.000 m3/h音速喷嘴气体流量标准装置进行检测。软件完成测试方案程序设置,将检测装置的光学接口固定在被检表上。点击测试,上位机首先与被检表进行通信握手确认,检查每个表是否与装置通信成功。通信成功后,检测被检表与装置安装的密封性,检测合格后进行初校,初校流量点为2.5 m3/h、0.5 m3/h,初校完成后计算出修正脉冲当量,通过近红外通信写入燃气表内,执行复校方案完成测试,测试数据见表4。

为验证该测试方法的准确性,将该被检表用音速喷嘴气体流量标准装置静态法测试大、中流量点,两种方法测试相对误差对比见表5。

表4 测试数据

表5 两种方法测试相对误差对比

两种测试方法之间的相对误差差异很小,在0.13%以内,小于标准装置扩展不确定度(0.5%)。按照常规方案复校流量需要45 min,按照该方案复校只需12 min,复校效率提升了约73%。

6 结语

① 分析当前智能膜式燃气表及改进后的智能膜式燃气表原理,提出一种通过光学接口按照近红外通信协议的相对误差校准技术,通过改进结构,取消机械计数器,增加光学接口,通过脉冲当量实施初校、修正、复校,实现自动化校准。

② 以准确度等级为0.5级、流量范围为0.016~6.000 m3/h音速喷嘴气体流量标准装置, 测试规格为G1.6、流量范围为0.016~2.500 m3/h的1.5级燃气表,比较近红外通信方法测试与静态法测试的相对误差差异,结果表明相对误差差异在0.13%以内,小于标准装置扩展不确定度(0.5%)。

③ 近红外通信方法测试的准确性满足要求,复校效率提升了约73%。