浅谈某车型出风口外观分型线处理

2020-12-29温博伟

温博伟

比亚迪汽车工业有限公司 (广东深圳 518118)

零部件装配结构大多在零件内面,属于用户不可见范围,用户第一感觉不强烈。因工艺原因产生的外观品质缺陷包含零件的夹线(合模线)、融接线、缩痕(水)、光泽、变形等。用户会第一时间感觉到这些外观缺陷,可以直观地评价零件设计能力,也可分辨出一家公司的零部件制造工艺水平与能力;劣质的产品将影响整个产品在用户心中的形象与使用心情。针对对零部件外观品质有影响的夹线加以分析。

1 夹线的类型

1.1 夹线的分类

许多时候,因造型或装配环境需要,零件需设计成一些奇特的形状,模具需在零件外观面上分模或镶在零件表面,更糟糕的是,有时还需在零件外观面上造滑块或斜顶来完成侧抽芯,这就给零部件带来一些品质问题,即常见的零部件夹口线问题。

根据不同模具结构,形成的夹线可分为前后模合模线、镶件线、滑块线、斜顶线等。

根据夹线是否可以控制,又可以将其分为两类:(1)客观原因产生的,如零件前后模分型,属必需接受的,否则不能开模,零件将无法成型或从模具中取出,但夹线的质量可人为控制;(2)在加工可控与选择范围内,可以人为优化的夹线。

1.2 夹线的优化控制

对于夹线的优化,可从以下几方面控制。

(1)零部件夹线模具方面:加工——精度与控制;钳工——制作技能;设计——夹线品质的高低也取决于模具设计。同时控制夹线数量、形状及位置选择(不易发现的地方)。

(2)零部件设计方面:在零件夹线处加美工线或其他特征线;零件夹线处造面差,从夹线处拆件。

(3)注塑生方面:调机,如果条件许可,可选较好的注塑材料。

(4)光钣件夹线:最后的处理方案是打磨,如前后门内扣手、前后门分型线打磨之后再电镀。

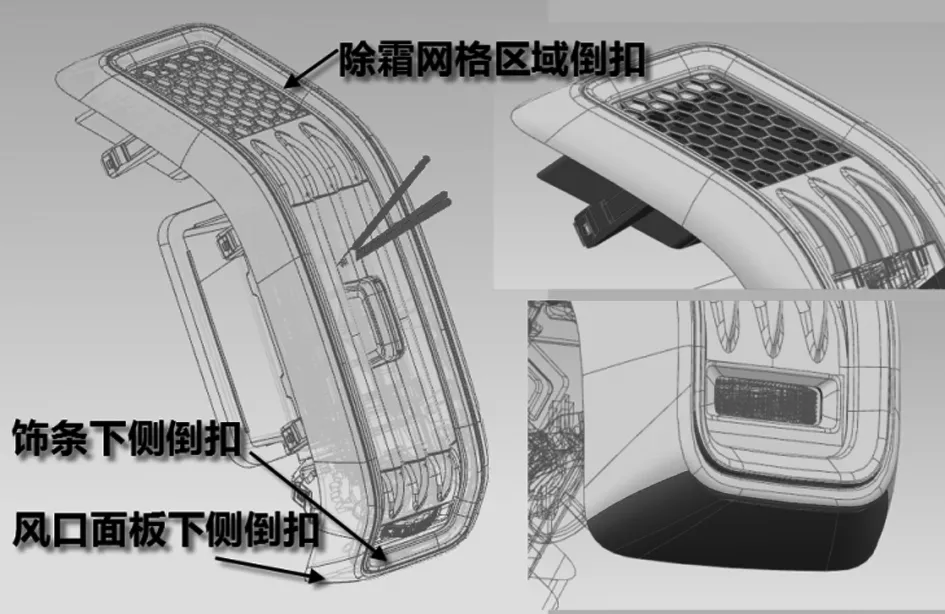

某车型仪表板侧风口造型复杂,外观识别度较高,零部件外观处理需重点关注。该零件风口外观部件整体成“C”型,产品主出模线的选定需保证主要外观区域能前模成型;而主出模选定后,零件局部外观面倒扣,无法前模成型,需拆分前模滑块成型,导致零部件外观存在夹线。风口外观饰件主出模方向倒扣区域如图1 所示。

图1 侧风口外观件主出模方向倒扣区域

2 风口饰条外观夹线处理

该车型侧风口总成风口面板及饰条整体成“C”型,产品外观区域出模无论如何调整,可见区域无法完全成型在模具前模面;为实现风口独特的造型,必须接受零部件外观不可避免的夹线或者增加分件(产生分缝)。风口饰条主出模线的定义原则是保证饰条与风口饰板上方配合外观,主要可见外观面不允许存在夹线。确定风口饰条主出模线为x 向-45°,饰条下部外观区域存在局部倒扣(如图2 所示),饰条下侧区域存在前模倒扣。

图2 风口饰条外观倒扣示意图

2.1 处理方案

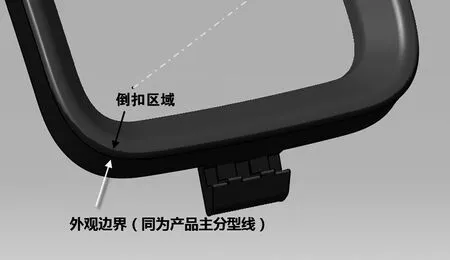

确定的处理方案为:外观区域前后成型+预留夹线打磨。饰条大面直接按前后模进行分型,分型线如图3 所示,夹线成型在饰条下方区域(即在零件特征边缘,目的是弱化夹线)。该方案模具可行,同时电镀厂家工艺反馈夹线可以打磨。

图3 饰条方案外观夹线示意图

该处理方案避免拆分零件,对风口造型效果影响较小。产品夹线数量为3 条,其中较长一条为前后模分型线外露;考虑夹线位置非常靠下,处于棱边边缘,用户实际很难察觉,且产品夹线段差能做到不超过0.05 mm(不刮手),电镀后的品质能达到门扣手夹线的品质。

2.2 模具件效果

该车型风口饰条模具件外观状态如图4 所示,实际产品外观夹线效果较好,装配后主观评价认可该零件外观效果。

图4 饰条模具件夹线实物图

产品的外观夹线可以呈现不同的状态,夹线数量、形状、位置、质量(模具方案不同夹线质量也不同)都可以控制;零部件设计需要结合零件总成的状态,在整车状态下,从实际用户的角度来评价产品的外观质量,从而选择更优的模具设计方案。

3 风口面板外观夹线处理

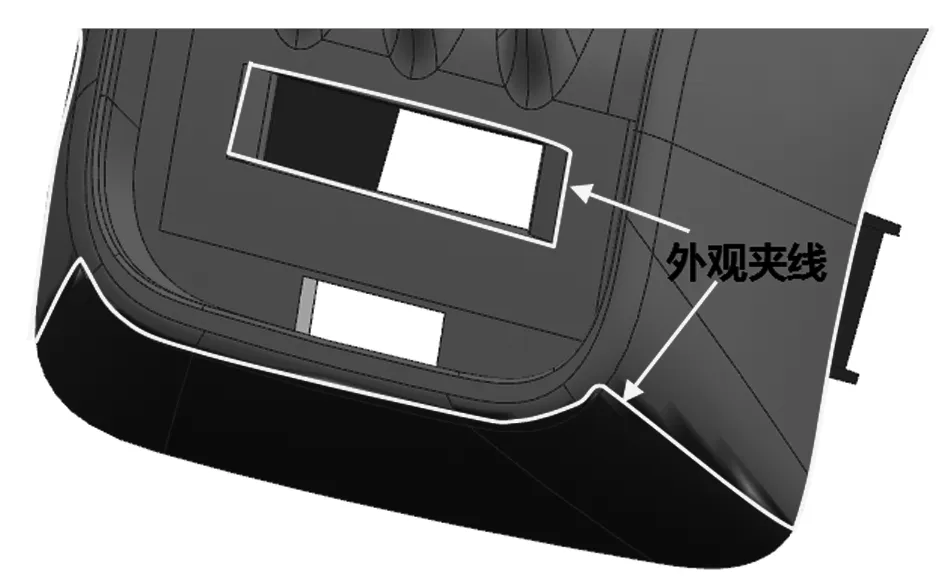

风口面板造型与饰条一致,成“C”型,产品下方区域存在倒扣,产品成型外观存在夹线。饰板表面处理定义为光面喷漆,如果产品夹线段差较大,喷漆后将更加明显,对感官质量影响较大。面板外观倒扣区域如图5 所示。

图5 风口面板外观倒扣区域示意图

3.1 模具厂分型方案

根据产品数据,模具厂提出分型方案。如果按产品数据状态分型,风门调节旋钮开口区域需要单独做斜抽或者与产品下侧倒扣区域一起出前模滑块成型,那么产品将存在图6、图7 所示夹线。

3.2 优化方案

在模具厂分型基础上,加大前模滑块成型区域,把夹线向产品内侧调整,布置到风口饰条能覆盖的区域,让风口总成可见夹线长度变短,模具结构如图8 所示,风口面板夹线如图9 所示。

图6 开口处单独出隧道,其余外观面前后模成型

图7 开口和外观区域全部出前模滑块夹线示意图

图9 优化方案饰板夹线示意图

该方案,外观可见2 条夹线,较模具部方案外观可见夹线长度短很多;2 条夹线分布在产品左右两侧,在整车环境下同时看到2 条夹线的概率较小。因此最终选择优化后的方案进行模具开发。

3.3 模具件效果

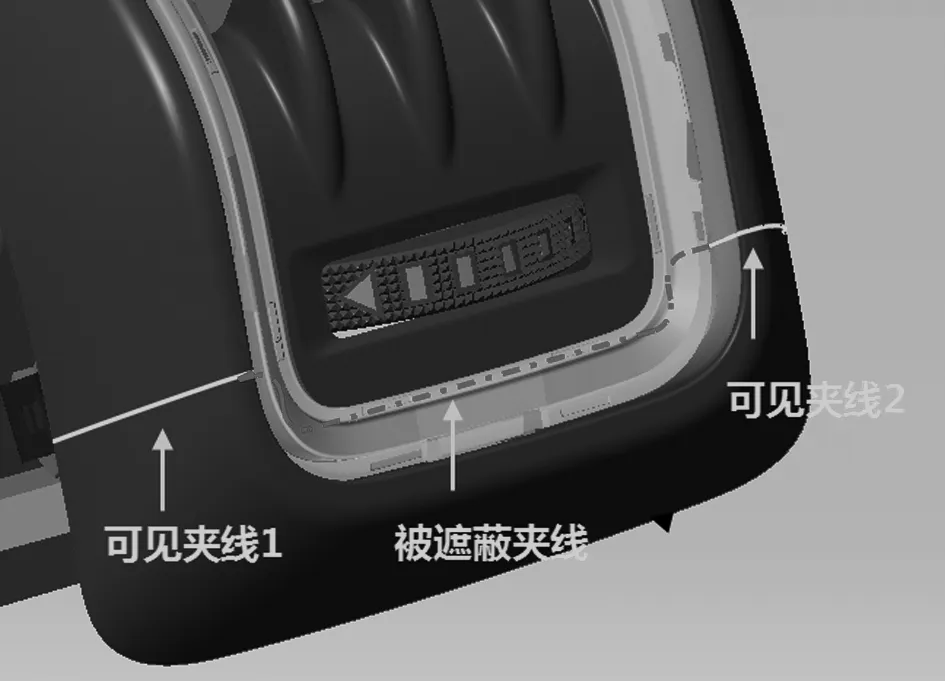

出风口面板T1 试模件,面板下侧可见夹线1 和可见夹线2 效果较好,段差小于0.05 mm,几乎不可见,不刮手(满足要求)。面板喷漆后夹线外观品质更好,见图10。

图10 风口面板实物图

对于风口面板外观夹线,倒扣面能包住的前提下,尽量优化到能前模成型,这样模具设计简单,产品表面质量也高;夹线尽量短,布置到不易察觉的区域,最好能被其他装配件遮蔽。

4 侧除霜风口外观夹线处理

该车型风口将侧吹面风口和侧除霜风口做在一个总成上。侧除霜风口需满足侧窗除霜需求,除霜风口出风网格朝向需要指向除霜区域,所以除霜风口网格与本体外观区域必然存在2 个出模方向:(1)除霜格栅滑块出模方向线,需满足除霜出风的指向性要求,为空间直线;(2)除霜风口主出模线(见图11),需满足主要外观面出模要求,兼顾除霜风口与风口面板的连接安装结构,出模方向与除霜风口出风的指向性也有很大关系。

图11 除霜风口出模线示意图

该除霜风口出风网格区域与其余外观之间存在一条夹线,该夹线为开模不可避免,必须接受,但能选择其位置、形状,以达到更优良的外观质量。

4.1 处理方案

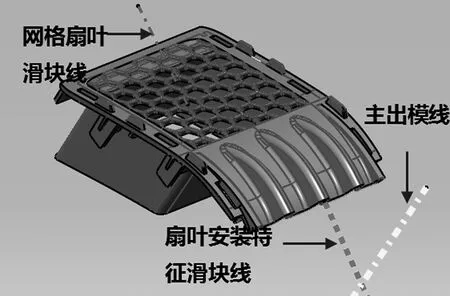

沿网格区域边线分模,夹线布置到格栅圆角位置,通过产品自身特征弱化夹线的视觉效果,产品模具方案见图12,网格区域滑块做到网格边界,夹线位置如图13 所示。

4.2 模具件效果

观察除霜风口T1 试模件,风口格栅区域与大面处的夹线非常难察觉到,外扇叶对齐处特征夹线也很难识别。图14 为除霜风口模具件效果。

零件模具成型时,如有夹线不可避免,可以与模具厂商定夹线位置,将其置于零件现有特征处,尽量淡化其视觉感受。

5 结论

对于零部件设计存在的夹线,可以从以下思路进行产品设计和模具开发:

(1)零件前后模分型产生的夹线,原则上无条件接受,零件设计需要将分型线做顺,模具制作、注塑生产等也需管控夹线处的面差和锋边等;

(2)模具设计方面,夹线布置到零件特征边界、零件侧面,夹线简洁、美观,具有一定规律性,夹线数量少、长度短等;

(3)零件设计方面,可增加美工槽、面差或拆件,调整数据,使夹线外观不可见或调整到产品次级外观面等,以弱化顾客对夹线的感知及降低模具制作难度;

(4)增加弱化夹线的特征(美工槽等)更改了原造型的设计风格,需邀请模具厂、零部件供应商、品质、造型进行评审确认。