微反应器在5-醛基嘧啶合成过程中的应用

2020-12-29廖本仁

张 皓 殷 俊 廖本仁

上海试四赫维化工有限公司 (上海 200940)

三氟苯嘧啶是一种新型介离子类或两性离子类杀虫剂,与多数激活烟碱乙酰胆碱受体来作用的农药不同,它是同类型中唯一一种通过抑制该受体发挥作用的化合物[1]。它与组内(包括新烟碱类杀虫剂在内)及组外的其他杀虫剂无交互抗性,对传粉昆虫无不利影响,环境友好,市场增长潜力大[2]。文献报道了多种合成三氟苯嘧啶的途径,但都难以绕开关键中间体5-醛基嘧啶[3-5]。5-醛基嘧啶常见的合成方法有5 种,其中4 种方法以5-溴嘧啶为主要原料,与N,N-二甲基甲酰胺(DMF)、氯甲酸乙酯或甲酸乙酯等反应;另1 种方法以醋酸甲脒、Vinamidinium盐为原料,反应条件苛刻。

文献[6]利用丙二酸与Vilsmeier 试剂反应后加入高氯酸钠制得Vinamidinium 盐,再与醋酸甲脒作用得到5-醛基嘧啶,总收率约为55%。Coleman P J等[7]将5-溴嘧啶溶解在四氢呋喃(THF)中,在氮气保护下控制温度为-100 ℃,先后滴入正丁基锂、甲酸乙酯反应,收率为52%;Rho T[8]采用此法,收率可达 59%。Roppe[9]和 Ripka[10]以 DMF 替代甲酸乙酯,反应温度分别为-100,-78 ℃,操作方法类似文献[8],-100 ℃下反应收率为29%,-78 ℃下反应收率仅为3%。

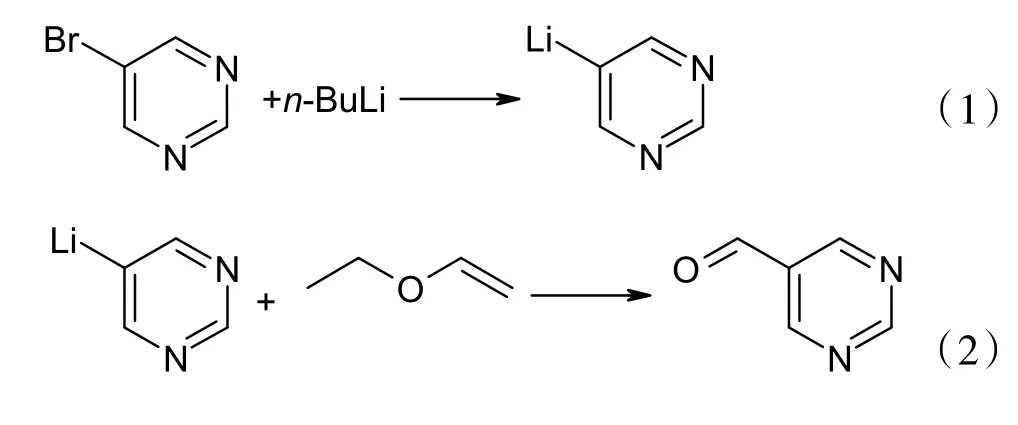

通过分析文献报道发现,以上几种方法合成5-醛基嘧啶的收率最高仅59%。另外,Vinamidinium 盐为原料,存在强腐蚀性试剂三氯氧磷的使用问题,原子经济性差;5-溴嘧啶为原料,在工业放大过程中,需考虑易燃原料丁基锂的安全使用、超低温的实现与控制等问题。针对以上问题,本课题提出以5-溴嘧啶为原料,使用微通道反应器来实现5-醛基嘧啶的连续化合成,反应方程式如式(1)、式(2)所示。与传统反应器相比,微通道反应器内部结构尺寸达微米级,比表面积是其20 倍以上[11]。极高的比表面积和富有规律的层流特征,使得微通道反应器具备高传质、传热效果,可实现对热量、浓度分布和各物料停留时间分别精确控制的优点。近年来,随着微化工技术的不断发展,微通道反应器被越来越多地应用于选择性低、温度精确度高、放热剧烈、产物不稳定、危险程度高等有机合成中[12]。本实验考察了正丁基锂用量、反应温度、停留时间对反应的影响以及淬灭剂用量和淬灭时间对产物的影响。

1 实验部分

1.1 实验原料与仪器

正丁基锂、2.5 mol/L 正己烷溶液、正己烷(w=98%),上海阿拉丁生化科技股份有限公司;5-溴嘧啶(w=97%)、甲酸乙酯(w=98%)、四氢呋喃(w=99%)、3 盐酸(w=26%~38%)、氯化铵(w=99.5%),国药集团化学试剂有限公司。

GC7890A 气相色谱仪,安捷伦科技公司;微通道反应器,主反应芯片为容积8 mL 的多级心型串联芯片;SPH1020 柱塞泵,上海三为科学仪器有限公司。

1.2 实验方法

微反应器装置如图1 所示。该反应器主要分为原料预冷段、混合段、反应段,共由7~10 块玻璃芯片组成。其中:5-溴嘧啶、正丁基锂、甲酸乙酯进料口分别配置了预冷段,采用U 型构造芯片;混合段采用简单Y 型芯片;反应段分为前后两段,采用单块8 mL 的多级心型构造串联芯片,芯片共5 块,依据实际需要可自由调节数量。

反应前,调节好制冷系统温度(-100~0 ℃),降至要求温度并稳定后,设置好进料流速。将配制好的0.3 mol/L 的5-溴嘧啶四氢呋喃溶液和2.5 mol/L 的正丁基锂正己烷溶液由两台柱塞泵分别泵入各自预冷段,在第一混合段充分混合后,进入前反应段发生溴锂交换反应,同时监测前反应段进出口温度。充分反应后,与已经预冷好的1.25 mol/L 甲酸乙酯四氢呋喃溶液同时进入第二混合段,充分混合后进入后反应段,监测反应出口温度,反应结束混合液立即进入低温淬灭接收瓶。淬灭后的反应液经减压脱除溶剂后,加入一定量的乙酸乙酯、水,洗涤后分层,将有机相减压蒸干,即得5-醛基嘧啶粗品,分析含量并计算收率。精制得到白色固体,1H-NMR(300 MHz,CDCl3)结果显示,δ=10.08(s,1H),δ=9.43(s,1H),δ=9.21(s,2H),为目标产物。

图1 微反应器连续合成装置

2 结果与讨论

2.1 正丁基锂用量对反应的影响

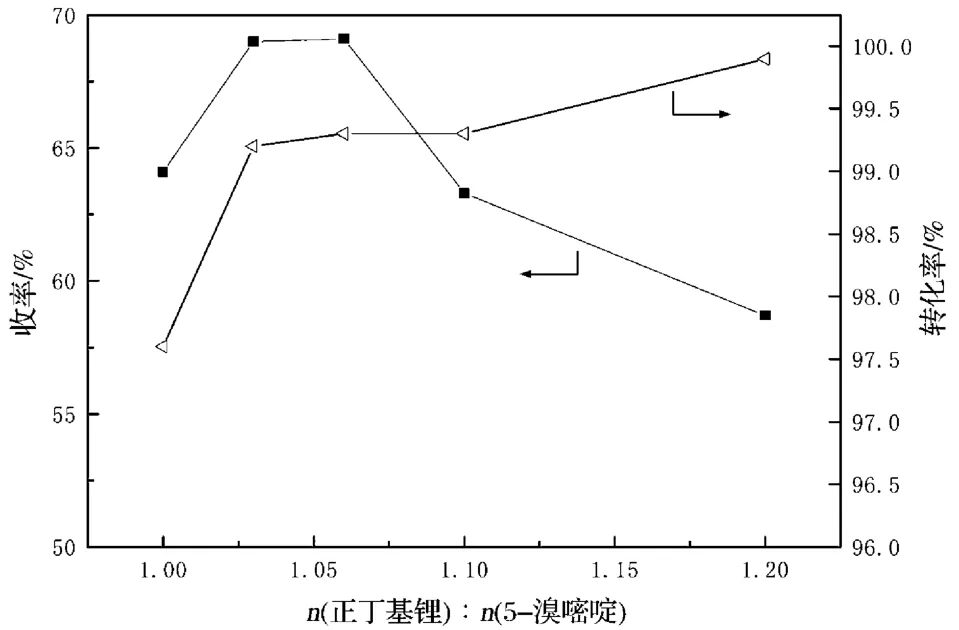

5-溴嘧啶合成5-醛基嘧啶的关键在于使用正丁基锂进行拔溴,形成卤锂交换的中间体,正丁基锂量不足,容易造成反应不彻底,但也并非越多越好。在-100 ℃下,溴锂交换停留时间为60 s,第二段停留时间在 40 s 以上,以 n(5-溴嘧啶)∶n(甲酸乙酯)=1.00∶1.06,分别考察了 n(正丁基锂)∶n(5-溴嘧啶)为 1∶1,1.03∶1.00,1.06∶1.00,1.10∶1.00 和1.20∶1.00 对反应的影响,所得结果如图2 所示。

图2 正丁基锂用量对反应的影响

从图2 可以看出,正丁基锂和5-溴嘧啶的物质的量比为1∶1 时,原料转化率只有97.6%,当二者物质的量比大于等于1.03 后,原料转化率均在98.5%以上。另外,从收率曲线可以看出:当二者物质的量比小于1.06 时,随着正丁基锂量的加大,收率逐渐提高;当二者物质的量比大于1.06 后,随着正丁基锂量的加大,收率却开始下降。分析认为:正丁基锂量不足,会造成部分5-溴嘧啶拔溴不彻底,造成转化率偏低以及最终的收率偏低;正丁基锂量过高,形成的活性中间体进一步和丁基锂反应,会形成含丁基的副产物,另外容易造成丁基锂拔氢形成联嘧啶。又因物质的量比为1.03 和1.06 时二者收率相差不大,所以选择n(5-溴嘧啶)∶n(正丁基锂)=1.00∶1.03 作为最佳反应配比。

2.2 停留时间对反应的影响

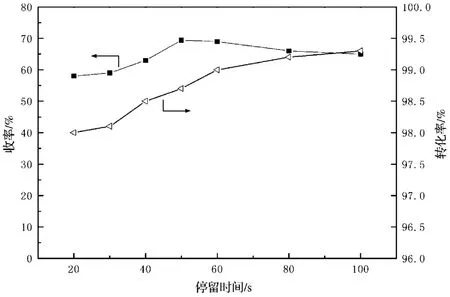

利用传统的间歇式反应器进行该反应时,将正丁基锂滴入5-溴嘧啶的四氢呋喃溶液中,搅拌一段时间后,再滴入甲酸乙酯,搅拌混合、反应。受反应器和反应特性限制,必须有足够长的滴加时间保证及时移除反应热量和反应时间保证物料充分反应,结束后整体出料。微通道反应器则能实现产物浓度沿流动方向呈递增趋势,无返混现象。原料先反应先出料,理论上只要轴向某一点上反应达到原料无残留或者原料残留、杂质均在可接受范围内,即可以及时出料。因此,可以通过调节进料流速控制停留时间,来控制反应的进行。其中,第二段停留时间控制40 s 以上甲酸乙酯基本无残留,40~65 s 反应差别不大,因此实验未重点考察该段停留时间。以反应温度为 -100 ℃,n(5-溴嘧啶)∶n(正丁基锂)∶n(甲酸乙酯)=1.00∶1.03∶1.06,搭配心型芯片控制第二段停留时间在40.8~65.0 s,考察了第一段溴锂交换停留时间为 20,30,40,50,60 及 80 s 对反应的影响,结果如图3 所示。

由图3 可以看出:当溴锂交换停留时间小于50 s 时,随着反应停留时间的延长,反应收率逐渐上升,50 s 时收率达69.4%;当停留时间超过50 s 后,反应收率逐渐下降;随着停留时间的延长,反应转化率越来越高,即使停留时间只有20 s,反应转化率也能达到98%以上。因此,溴锂交换停留时间大于50 s 对反应最为有利。

2.3 反应温度对反应的影响

图3 收率、转化率与停留时间的关系

正丁基的反应活性随着温度的升高不断增大,容易造成反应过程太剧烈以及副反应增多。选择5-溴嘧啶流速8.544 mL/min、正丁基锂流速1.056 mL/min、甲酸乙酯流速2.174 mL/min 条件下,溴锂交换停留时间为50 s,第二段停留时间为40.8 s,在-100~-10 ℃间考察温度对反应的影响,结果如图4所示。

图4 收率、转化率与温度的关系

从图4 可以看出:随着温度的降低,反应收率逐渐提高,在-100 ℃时收率最高,当温度低于-55 ℃后,随温度降低收率提升幅度趋缓;随着温度的降低,反应转化率略微降低,但基本保持在99%以上。原因主要是:温度高,正丁基锂活性大,体系中存在更多的自由基,嘧啶环上4 号位容易被锂化,生成锂盐中间体,导致反应收率下降。综合考虑能耗、反应收率,选择-62 ℃作为较佳的反应温度,此时收率达61.5%。

2.4 淬灭剂的量和淬灭时间对产物收率的影响

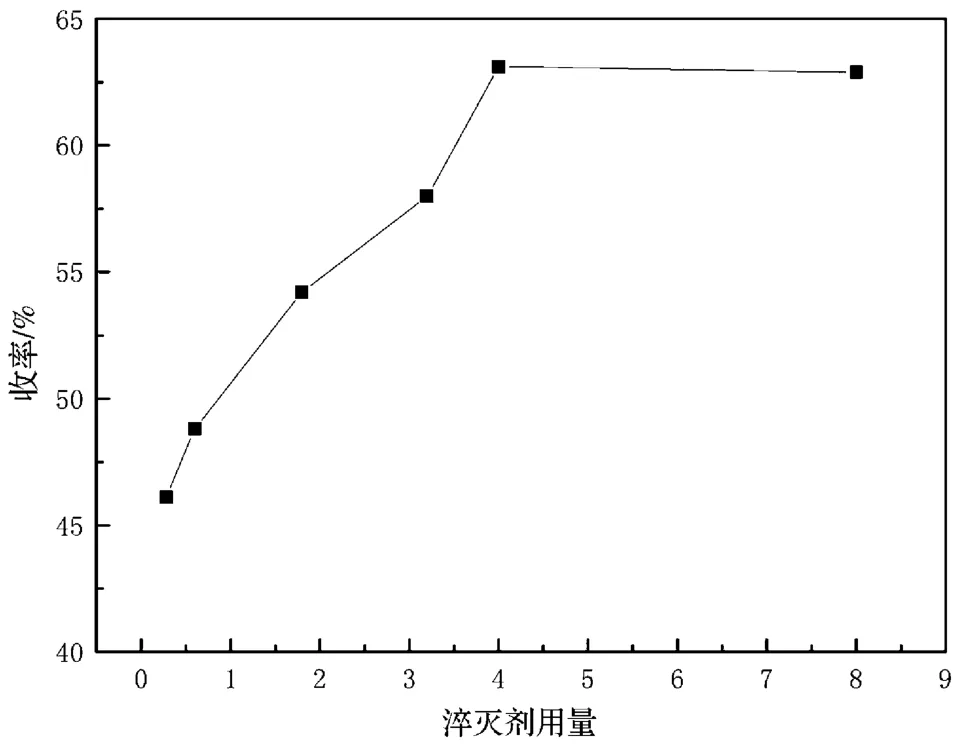

反应过程中正丁基锂过量,体系中一直存在活性自由基,反应液出芯片后外界温度急剧上升,会导致部分产物进一步反应,降低反应收率。因此,反应液出芯片后及时进行淬灭对反应尤为关键。前期反应过程中选择盐酸/ 四氢呋喃的混合溶液为淬灭剂,分析数据时发现原料转化率基本在98%以上,目标产物收率低、选择性差,原料或产物会与盐酸发生反应生成氯嘧啶。后采用氯化铵饱和溶液为淬灭剂,发现氯嘧啶峰消失,且产物的峰面积得以提高。因此,采取氯化铵饱和溶液淬灭的方法,考察了淬灭剂的用量(淬灭剂用量为0.3 mol/L 5-溴嘧啶体积的倍数)和淬灭时间对收率的影响,结果如图5,图6所示。

图5 淬灭剂用量(5-溴嘧啶体积的倍数)与收率的关系

从图5 可以看出,随着淬灭剂量的加大,淬灭后得到的收率越来越高;当淬灭剂用量超过5-溴嘧啶体积的4 倍后,继续加大淬灭剂的量收率基本保持不变。说明4 倍体积量的淬灭剂处理后收率已达到反应的真实收率,低于4 倍量会导致产物分解或副反应的发生。因此选择4 倍用量作为最佳淬灭剂用量。

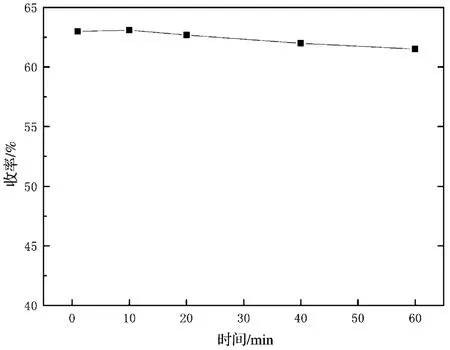

图6 淬灭搅拌时间与收率的关系

从图6 可以看出,随着淬灭搅拌时间的延长,收率呈缓慢下降趋势。因此淬灭搅拌时间不宜过长,最佳时间为10 min。

3 结论

以微反应器实现了5-醛基嘧啶的连续化合成,通过优化表明:0.3 mol/L 的5-溴嘧啶四氢呋喃溶液,2.5 mol/L 的正丁基锂正己烷溶液,1.25 mol/L甲酸乙酯四氢呋喃溶液按n(5-溴嘧啶)∶n(正丁基锂)∶n(甲酸乙酯)=1.00∶1.03∶1.06 的物质的量比进料,溴锂交换停留时间为50 s,第二段停留时间为40.8 s,反应温度为-62 ℃较佳,收率可达61.5%;使用4 倍5-醛基嘧啶体积的饱和氯化铵溶液作淬灭剂,淬灭时间为10 min 最佳,该条件下淬灭基本不会造成收率损失。

相比于传统间歇反应,连续化反应极大地降低了使用正丁基锂过程的风险程度,在收率提高的基础上既提高了反应温度又缩短了反应时间。