浮选机内单颗粒矿物运输路径与粒群分布初探

2020-12-29郑诏星张跃军

郑诏星 张跃军 余 悦

(1.矿冶科技集团有限公司 矿物加工科学与技术国家重点实验室,北京 100160;2.北矿机电科技有限责任公司 北京市高效节能矿冶技术装备工程技术研究中心,北京 100160)

随着矿产资源不断开采,有用矿物越来越贫,嵌布粒度越来越复杂,矿物粒度粗细不均,这对矿物浮选工艺和设备提出了更高的要求[1]。现有浮选设备的浮选粒度一般设定为74 μm以下粒级占65%~85%。以铜矿为例,按原矿铜品位0.5%,回收率85%计,则每年约有10万t铜流失在尾矿中成为固体废弃物,大多数流失的铜矿物以粗颗粒形式存在,粒度大于120 μm[2],浪费了矿产资源,造成了环境污染,给国民经济发展带来了严重的负面影响。

粗粒级矿物与常规粒级矿物具有不同的浮选特性。机械搅拌浮选机作为最主要的浮选设备之一,应用于粗颗粒矿物选别具有很大局限性。开展浮选机内粗颗粒矿物浮选悬浮行为研究,有助于进一步了解粗颗粒矿物的浮选规律,对后续开发粗颗粒浮选设备、提高金属回收率、节能降耗与环境保护具有重大意义。

浮选过程中颗粒相的输运行为对浮选效率有着直接的影响,邱冠周等[3]研究了紊流条件下粗粒与细粒粒群间的相互作用,提出了“粗粒效应”理论。闫红杰等[4]根据颗粒间的相互作用理论,建立了浮选过程中待浮矿粒在气泡与液相中的输运方程,利用数值模拟的方法探索了浮选颗粒输运行为。矿物颗粒在浮选机内部的运动状态是优化研究浮选机性能的基础,陈飞飞等[5]与胡明振等[6]利用CFD仿真的方法研究了浮选机内部固相颗粒的运动行为,揭示颗粒与流场的相互作用。YIN等[7]通过浮选试验和理论计算研究白钨矿粒度分布(粒径小于 10 μm的微细粒含量)对浮选的影响,得出颗粒粒径对白钨矿浮选回收率以及组合药剂性能都有影响。陈东等[8]通过模拟试验的方法研究了不同浮选机的叶轮定子系统下,固体颗粒的悬浮特性。以上研究均证明颗粒悬浮状态对浮选过程的重要性,但尚未有人采用更为直观的方式实测浮选机内颗粒运输路径并进一步分析矿物颗粒粒群分布的情况。

本文主要通过建立浮选试验系统,利用高速摄像机实测了浮选机在500 r/min工作状态下同粒径的矿物颗粒的运动轨迹,对比分析后得出单体颗粒运动路径规律及粒群分布特点。

1 试验装置及测量方法

1.1 试验装置

常规的试验用粗颗粒浮选机为圆形有机玻璃槽体浮选机,由于高速摄像仪捕捉的图像实际是三维空间内颗粒的运输路径在二维平面上的投影,圆形槽体横截面与所观测截面(与搅拌机构主轴所在平面重合)形状不尽相同,这会导致观测结果失真程度的增加。为保证试验结果的可靠性,建立了一个方形槽体30 L浮选机试验系统,该试验系统由变频器、搅拌机构、槽体、光源、高速摄像机、笔记本电脑及染色体球型玻璃珠构成,见图1。该浮选机试验系统中采用高速摄像头,该高速摄像头可以8 000帧/秒的速度捕捉颗粒的移动,通过评价矿物颗粒在不同位置出现的概率来判定不同直径的矿物颗粒的运输路径。

图1 方形槽体浮选机试验系统Fig.1 Test system of rectangular flotation cell

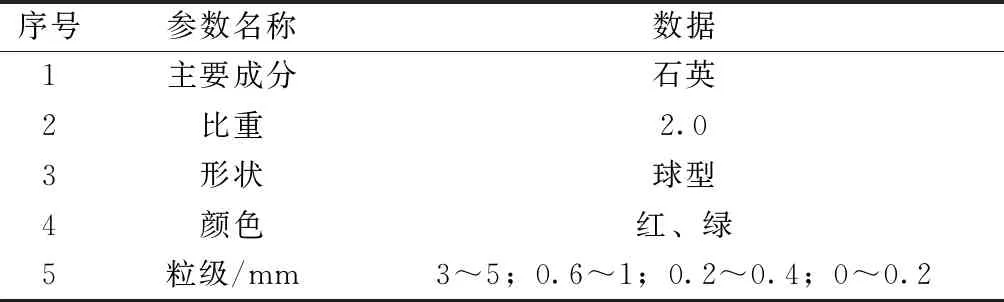

为更好地完成矿物颗粒运输轨迹追踪,确定矿物颗粒粒群分布的初态,试验准备了不同粒径的着色球型玻璃珠代替矿物颗粒,见图2。有很多参数可以用来描述固体颗粒的离底悬浮以及固体的分布,包括测量悬浮高度、浓度分布、叶轮临界转速以及固体停留时间分布[9],主要特征参数见表1。传统的单线性光源存在光线强度过于集中的缺点,给试验观测带来极大的干扰。为使高速摄像仪呈现更为清晰的图像,本次试验采用无闪烁的直径为350 mm的环形光源代替传统的线性光源,并调整光源强度,力图实现最佳的观测效果,见图3,环形光源特征参数见表2。

图2 染色玻璃珠Fig.2 Colored glass drops

图3 试验系统光源配置Fig.3 Configuration of light of test system

表1 玻璃珠主要特征参数Table 1 Main characteristic parameters of glass drops

表2 环形光源主要特征参数Table 2 Main characteristic parameters of ring light

颗粒的粗细具有相对性,本项目研究以直径为4 mm的球型玻璃珠代表粗颗粒,以直径为0.8 mm的球型玻璃珠代表细颗粒,二者均在肉眼和高速摄像头可观测范围内。

1.2颗粒运输路径追踪试验

现有的标准CLF浮选机试验平台数据关键参数如表3所示。浮选机内矿物颗粒的悬浮状态受多重因素的影响,由于本试验为初探性试验,暂不考虑充气条件下的试验情况。

表3 30 L标准CLF浮选机主要参数Table 3 Main parameters of standard 30 L CLF flotation cell

以相同流体动力学环境为初探条件研究浮选机内颗粒运输特性,明确粗颗粒矿物与细粒级矿物的分布差异是进一步认识单体颗粒运输路径和粗颗粒粒群分布特点的关键一步。在浮选机额定转速条件下开展试验,获得了粗细颗粒运输路径图谱。

2 试验结果与讨论

以4 mm直径红色玻璃珠代表粗颗粒,以0.8 mm直径绿色玻璃珠代表细颗粒,利用高速摄像仪追踪单体颗粒运输路径,比较分析浮选机空间内不同粒级矿物颗粒运输路径差异,参见图4。图4由8帧照片合成,从每张照片选出代表性的单一颗粒(黑色圆圈圈出),第1、2张照片显示一颗粗颗粒由定子上沿甩出,斜向上运动。第3张照片显示,在粗颗粒出现的相似位置,一颗细颗粒由定子上沿甩出,紧跟粗颗粒运动,二者甩出角度大致相同。继续追踪第4~7张照片可以发现,细颗粒运动速度明显大于粗颗粒,由开始缩短间距,直至二者位置重合,这个运输阶段具有相似的轨迹。第8张照片显示,粗颗粒与细颗粒轨迹产生差异,二者均开始向下运动,但细颗粒更加靠近槽体壁面。

图4 粗细颗粒运输路径追踪图谱Fig.4 Trace map of transport path of coarse and fine particles

因颗粒间存在相互的干扰作用,单体颗粒的运输轨迹并不能足以代表浮选过程中的矿物颗粒的分布规律,对图4中第8帧图放大,参见图5。从图中可以看出,被追踪的矿物颗粒在定子上沿甩出,由斜向上的运动转变为斜向下的运动,在叶轮的抽吸作用下逐步向定子外沿靠近,从而参与矿物颗粒的再循环。在此过程中,粗颗粒与细颗粒均形成了各自的群体特征。

图5 粗细颗粒运输路径追踪图谱照片8放大图Fig.5 Enlarged No.8 tracing map of transport path of coarse and fine particles

3 结论与展望

3.1 结论

在标准设计的30 L的CLF型浮选机内开展了单颗粒矿物运输路径和粗颗粒粒群分布初态探索研究,从单体颗粒运输路径可以得出两点结论:1)在相近的初始位置,粗细颗粒获得大小相当的动量,粗颗粒具有更大的质量,因此其运动速度小于细颗粒;2)初态条件相似的粗细颗粒运动路径会在浮选机内复杂流体作用下产生差异,相比较而言,细颗粒有更大的活动空间。

从粗颗粒群分布结果可以得出两点结论:1)粗颗粒的运输路径主要集中在叶轮定子附近,叶轮底部汇集的粗颗粒较多;2)细颗粒的运输路径遍布分布于槽体的各个角落,体现出细颗粒对流场良好的跟随性。

3.2 展望

初探试验为进一步认识单体颗粒运输路径和粗颗粒群分布特点奠定了基础。但从试验结果看,细颗粒捕捉难度较大,后续拟将细颗粒玻璃珠直径增加至1 mm左右。浮选机槽体是三维空间,高速摄像仪对颗粒运输路径的观测是二维平面上的投影。浮选机槽体有无数个平面,矿物颗粒的运行轨迹是一个概率事件,会随机出现在任何一个平面。在相同光线条件下,出现在前一平面内的矿物颗粒可能会遮挡出现在后一平面的颗粒,不利于判别粗细颗粒运行轨迹的特征,造成测试结果的失真。后续将采用片光源突出观测平面,弱化非观测平面光线,使观测结果与真实情况更为接近。