既有厂房设备基础深基坑支护案例探讨

2020-12-29许亚东

许亚东

(镇江市建设工程施工图审查中心,江苏 镇江 212000)

1 工程概况

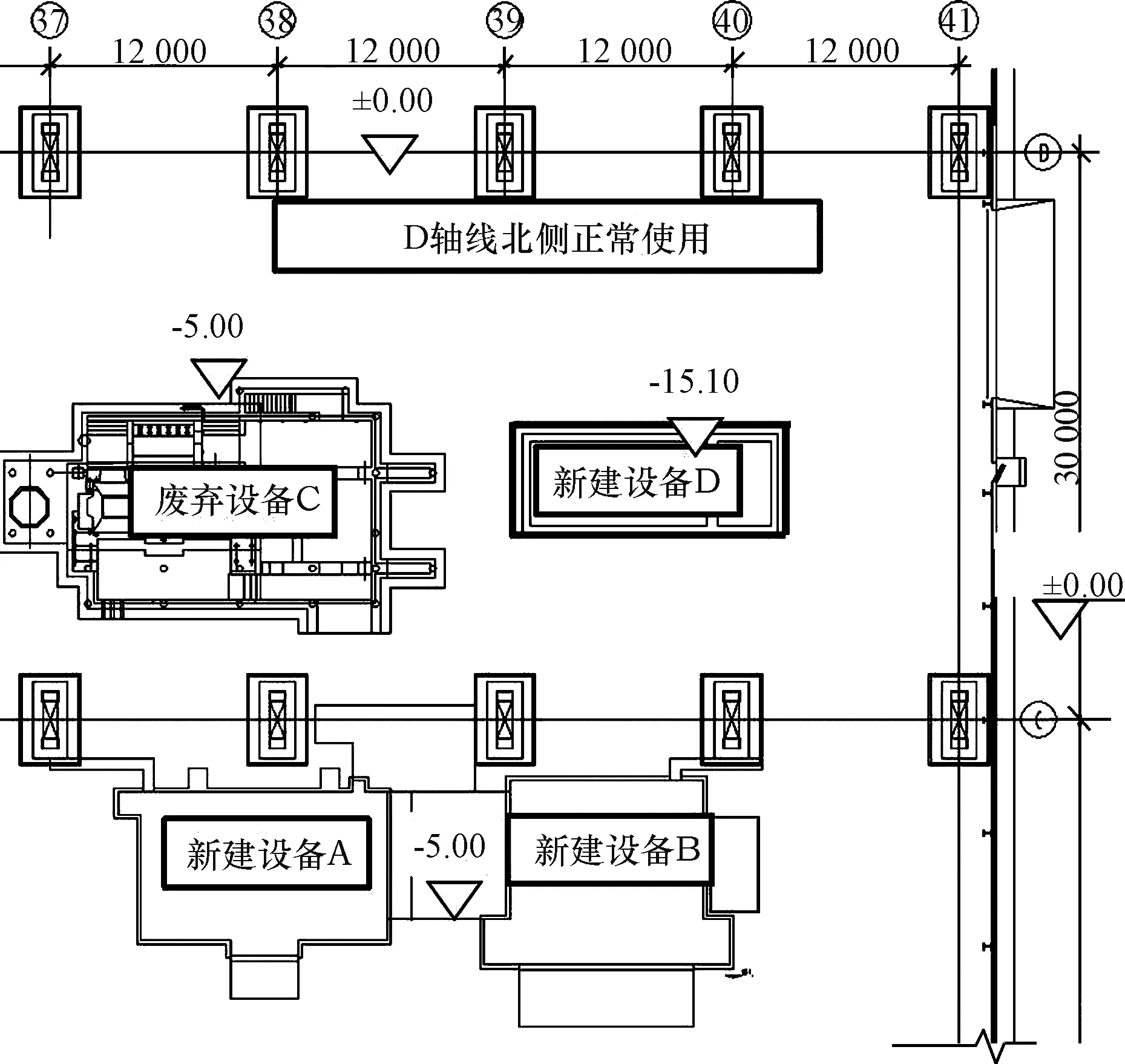

某投产运营厂房项目为进一步满足产能扩容需要,决定废弃38轴与C轴线交叉位置附近原有设备C,在38~40轴与C~D轴原厂房地坪位置新建设备A、B及D,设备D为新建铸造机,铸造机基础基坑位于厂房C~D轴与39~40轴位置,基坑平面布置见图1。

图1 基坑平面布置图

本项目室内地坪为建筑标高±0.000。新建设备A、B基坑深度为5.0 m,设备D新建铸造机基础底板垫层底标高-15.10 m,长约20 m,宽约10 m,基坑周长约60 m,基坑面积约200 m2。新建设备基础施工期间,厂房需保持正常运行,即B/D轴与37~41轴范围作为施工场地,外围均不得占用,承台采用预制方桩基础,基坑开挖需考虑对既有承台的保护,严格控制基坑开挖变形。

2 场地工程地质条件

2.1 场地岩土工程地质特征

根据岩土工程勘察报告资料,基坑处于ZK125孔位置,对应地勘孔如图2所示。

图2 基坑位置地质剖面

开挖涉及土层描述如下。①素填土层:黄褐色、灰褐色,主要由粉质黏土组成,为新近回填,呈稍湿、松散~稍密状态。②1粉质黏土:灰褐色、灰黄色,局部夹粉土,具轻微摇振反应,稍有光泽反应,干强度中等,韧性中等。呈湿~饱和、可塑状态,局部为软塑状态。②2粉质黏土:灰色、灰黑色,含有机质及腐殖质,略具臭味,局部夹粉土,有摇振反应,稍有光泽反应,干强度中等偏低,韧性差。呈饱和、流塑~软塑状态。③粉质黏土:黄褐色、褐黄色,含铁锰质氧化物结核及灰白色高岭土团块,无摇振反应,切面光滑,干强度及韧性中等偏高。呈湿~饱和、可塑状态。④粉质黏土:褐黄色、青灰色,含铁锰质氧化物结核及灰白色高岭土团块,无摇振反应,切面光滑,干强度及韧性高。呈湿~饱和、硬塑状态。

坑底主要位于②2粉质黏土层和③粉质黏土层。

2.2 地下水

本项目地貌类型属岗地及古冲沟,基坑位于古冲沟范围,场地地基土中①、②1、②2层土为弱透水层,③、④层土为相对隔水层。场地地下水类型为孔隙潜水,主要赋存在①、②1、②2层土。勘察期间初见水位为1.00~2.50 m,24 h测得稳定水位为1.0~1.70 m。基坑支护设计按地表下1.0 m考虑地下水位埋深。

2.3 相关岩土参数

根据勘察报告,基坑支护设计相关土层计算参数如表1所示。

表1 土层物理力学参数

3 基坑支护方案设计

3.1 本基坑工程特点

1)基坑规模较小,面积约200 m2,但开挖深度较大,达到15.10 m。

2)场地地质条件较复杂,上部存在较厚填土层,厚度约4 m,开挖边坡易失稳。另外,本基坑处于古冲沟位置,坑底附近存在②2粉质黏土层,局部夹粉土,流塑~软塑状态,且含有机质及腐殖质,该层物理力学性质较差,基坑开挖后易导致周边较大变形,坑底土层隆起破坏等现象。

3)周边环境相对较复杂,基坑在已建厂房内部施工,需考虑对临近承台的保护,既有承台工程桩为预制方桩,若基坑开挖导致周边较大变形,工程桩易断裂,危及厂房安全。

4)设备基础地下结构非常规,需要较大的净空间,层高较大,若采取支撑结构体系,需考虑换撑等不利因素。

3.2 支护方案选型原则

基坑支护方案的选定必须综合考虑工程本身的特点及周围环境的要求,在满足地下结构土建施工及确保周围环境安全可靠的前提下,尽量达到既经济合理,又方便施工并提高施工质量。

此次基坑支护设计遵循的主要原则如下。

1)根据本工程的实际情况和周围环境条件,在充分分析、研究拟建场地周围工程地质资料的基础上,结合本工程的具体特点和类似工程经验,按照现行有效规范、规程、规定及标准的有关条文要求,精心设计,力求科学、经济、合理。

2)保证围护结构及周边环境的安全。

3)在保证安全的前提下,重点突出围护结构快(缩短工期)、省(节约造价)、易(方便施工)的特点,在安全、工程造价和工期之间达到一个最优的平衡点。

3.3 支护方案选型

常用支护结构形式主要有自然放坡挂网喷浆、土钉墙、钻孔灌注桩加支撑、钢板桩+支撑支护等[1-3]。结合本基坑工程特点,对上述支护结构用于本项目的安全性、经济性及施工便捷等方面分析如下。

1)SMW工法+内支撑。SMW工法亦称劲性水泥土搅拌桩法,即在水泥土桩内插入H型钢等,将承受荷载与防渗挡水结合起来,使之成为同时具有受力与抗渗两种功能的支护结构的围护墙。本工程由于在已建厂房内部施工,对净空要求较高,SMW工法施工设备三轴深搅及型钢吊装缺乏施工空间,难以实施。

2)地下连续墙。地下连续墙刚度大,止水效果好,是支护结构中最强的支护型式,适用于地质条件差和复杂,基坑深度大,周边环境要求较高的基坑,但是造价较高,施工要求专用设备[4]。本基坑支护采用地下连续墙费用要相对较高,另外受净空影响,钢筋笼吊装难以实施。

3)钻孔灌注桩加支撑。采用钻孔灌注桩加支撑支护结构形式,可考虑顶部适当放坡,底部采用钻孔灌注桩+一道混凝土支撑支护+两道型钢支撑,地下结构底板浇筑至支护结构边,形成底部刚性铰,计算拆撑变形确定可否拆撑,若拆撑变形较大可考虑基坑侧壁素混凝土回填,达到强度后分层拆除型钢支撑。采用该方案安全性可靠,施工机械设备相对较小,可满足施工要求。桩顶冠梁采用混凝土材料,顶部形成刚性支撑,底部两道采用型钢支撑,一定程度上可消除底部两道支撑的养护时间,缩短工期。工程造价较SMW工法略高,比地下连续墙便宜。

综上所述,本次设计确定主要采用钻孔灌注桩+内支撑形式。

3.4 支护设计方案

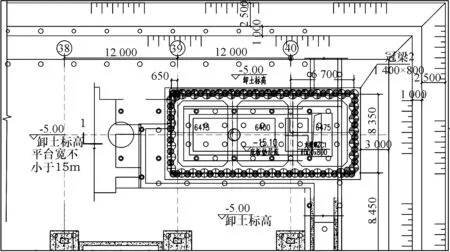

通过理正深基坑设计软件计算,最终确定采用如下支护形式。

基坑北侧及东侧按挖深15.10 m设计,顶部5 m范围二级放坡卸土,坡面挂网喷浆处理;底部采用钻孔灌注桩+一道混凝土支撑支护+两道型钢支撑支护。

基坑南侧及西侧考虑临近设备基础施工,先大面积卸土至-5.0 m,按挖深10.10 m设计,采用钻孔灌注桩+一道混凝土支撑支护+两道型钢支撑支护。

止水措施:因本次基坑在厂房内部施工,受限于施工高度,本次基坑设计采用高压旋喷桩桩止水,止水帷幕进行③层土不小于1 m,形成封闭止水。

降排水措施:坡脚设置明沟+集水井进行疏干排水(表层填土潜水),铸造机位置②2层土视开挖情况,必要时冲沟区增设轻型井点分层降水,井点管沿坑周布设。

支护结构平面布置及典型剖面分别如图3~4所示。

图3 支护结构平面布置图

图4 支护结构典型剖面

3.5 项目实施效果

目前该深基坑已开挖至第二道支撑梁下,即将安装第三道支撑梁,现场如图5所示。目前,支护结构顶部位移最大值6 mm,深层水平位移最大值8 mm,满足基坑安全要求。

图5 深基坑开挖现场

4 结 论

1)既有厂房内部小尺寸超深基坑因受厂房净高限制,另外需不影响厂房运营,支护方案选型受到一定限制,采用排桩+内支撑支护结构形式可以有效控制支护结构变形,确保支护结构安全。

2)钻孔灌注桩、高压旋喷桩等施工机械相对较小,可满足小净空场地施工要求。

3)支护桩冠梁、围檩水平侧向刚度,以及支撑支锚刚度、材料抗力等参数取值对支护结构受力计算结果影响较大,小尺寸基坑上述参数较大,可有效降低支护结构变形及内力,增强支护结构抵抗倾覆稳定性。

[ID:010634]