特大型机制骨料系统生产技术设计及产品性能研究

2020-12-29李卫超唐文亮刘志和

李卫超,唐文亮,刘志和

(1.中电建安徽长九新材料股份有限公司,安徽 池州 247100;2.中国水利水电第八工程局有限公司,湖南 长沙 410004)

水电行业建设了大量的机制骨料系统,形成了较为齐全的行业标准,整体较为规范[1-2]。但对于国内建筑市场来说,机制骨料行业发展方式粗放,存在产品杂、生产工艺水平不高问题。随着国家环保形势日益趋严,天然砂资源市场供应量迅速减小,机制骨料替代传统砂石已成为行业发展趋势[3-4]。同时,为适应建筑材料绿色化、规模化、集约化的要求,研究开发具备生态、绿色、环保特质的机制骨料更是迫在眉睫[5]。

目前,国内大型及特大型机制骨料系统已纷纷建成投产。长九(神山)灰岩矿机制骨料系统作为国内最大的绿色骨料综合开发利用项目[6],采用高标准、严要求的建设理念,设计了一套智能、绿色、环保的机制骨料系统,创新开发了级配更为齐全、性能更为优良、适用领域更为广泛的建筑骨料,引领了砂石骨料产业转型发展。

1 系统概况

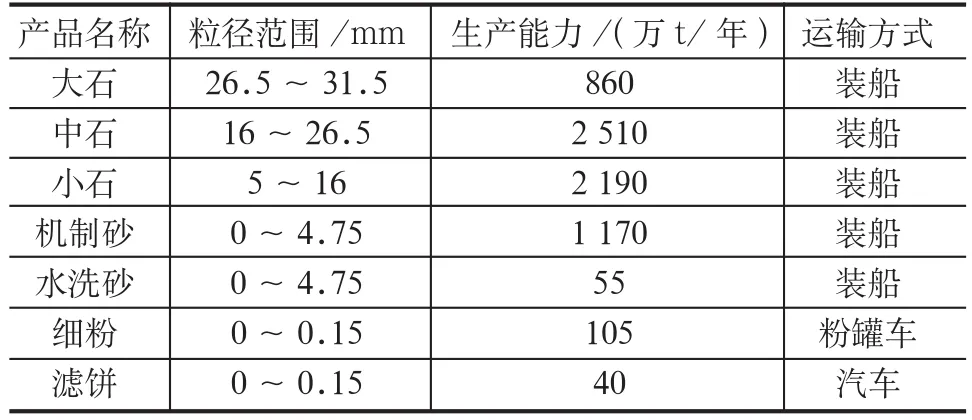

系统年产规模7 000万t,在矿区附近建立机制骨料生产线,加工成品机制骨料,并通过长距离带式输送机输送至码头,装船后沿长江水路运输。系统分两期实施,其中物流廊道工程、陆域堆场以及110kV供用电工程一次建成投产。系统生产31.5~4.75mm的级配建筑骨料、<4.75mm机制砂以及其他附属产品(表1)。

2 生产技术设计

2.1 优选矿山

原矿质量的优劣从源头上决定了机制骨料的质量。原矿不应具有潜在碱集料反应活性,宜使用质地坚硬、表面洁净、无软弱夹层及风化程度较低的石灰岩、花岗岩、玄武岩等。选择第四系覆盖土薄、含泥夹层较少、原矿强度高以及岩石整体性好的矿山,利于大规模生产,骨料产品质量也相对稳定。

表1 主要产品

系统设计选用的神山灰岩矿位于安徽省池州市贵池区牌楼镇[7],矿区面积约4.73km2,总储量约19.08亿t。矿体呈北东—南西向展布,呈中部宽、向两端逐渐收窄的扁圆型。矿体矿石自然类型主要为泥晶灰岩、碎屑灰岩、条带状灰岩等,矿区地质构造复杂,褶皱和断层较发育。矿石硬度3(f系数一般8~12),CaO含量平均52.73%,密度2.68 g/cm3,平均抗压强度64.9MPa。

2.2 平面布置

综合考虑矿产资源位置及物流通道,结合实际地形地貌,采用“一个扁担挑两个箩筐”的平面布置(图1),能够使系统生产环保、节能、高效。矿山在采场靠近北侧山坡沿矿体走向由东向西布置4条Φ8m溜井,间距800m左右,底部设置粗破碎硐室,并通过胶带机平硐与加工区相连。加工系统布置在神山与杨公岭山脊之间的带状缓坡地带,场地尺寸为2 000m(长)×205m(宽)。加工区分为两个模块,每个模块生产规模为3 500万t/年。

图1 总平面布置图

物流廊道由单线单条的长距离带式输送机组成,起点为矿石加工系统,终点为码头附近的混合料堆场,由弧线和直线结合布置。带式输送机带宽2.4m,带速5m/s,能力13 000t/h,全长约13km。物流廊道穿山、跨路、越湖后进入混合料堆场及筛洗系统。混合料堆场及筛洗系统布置在318国道与长江大堤之间,东临马料湖与长江间的行水通道。

码头陆域成品料堆场位于大堤内侧,共布置4个大型建筑骨料料堆,总堆容80万m3。码头水域位于池州港牛头山港区,设计建设12个5 000t级散货出口泊位,其中一期工程7个泊位。

2.3 加工工艺

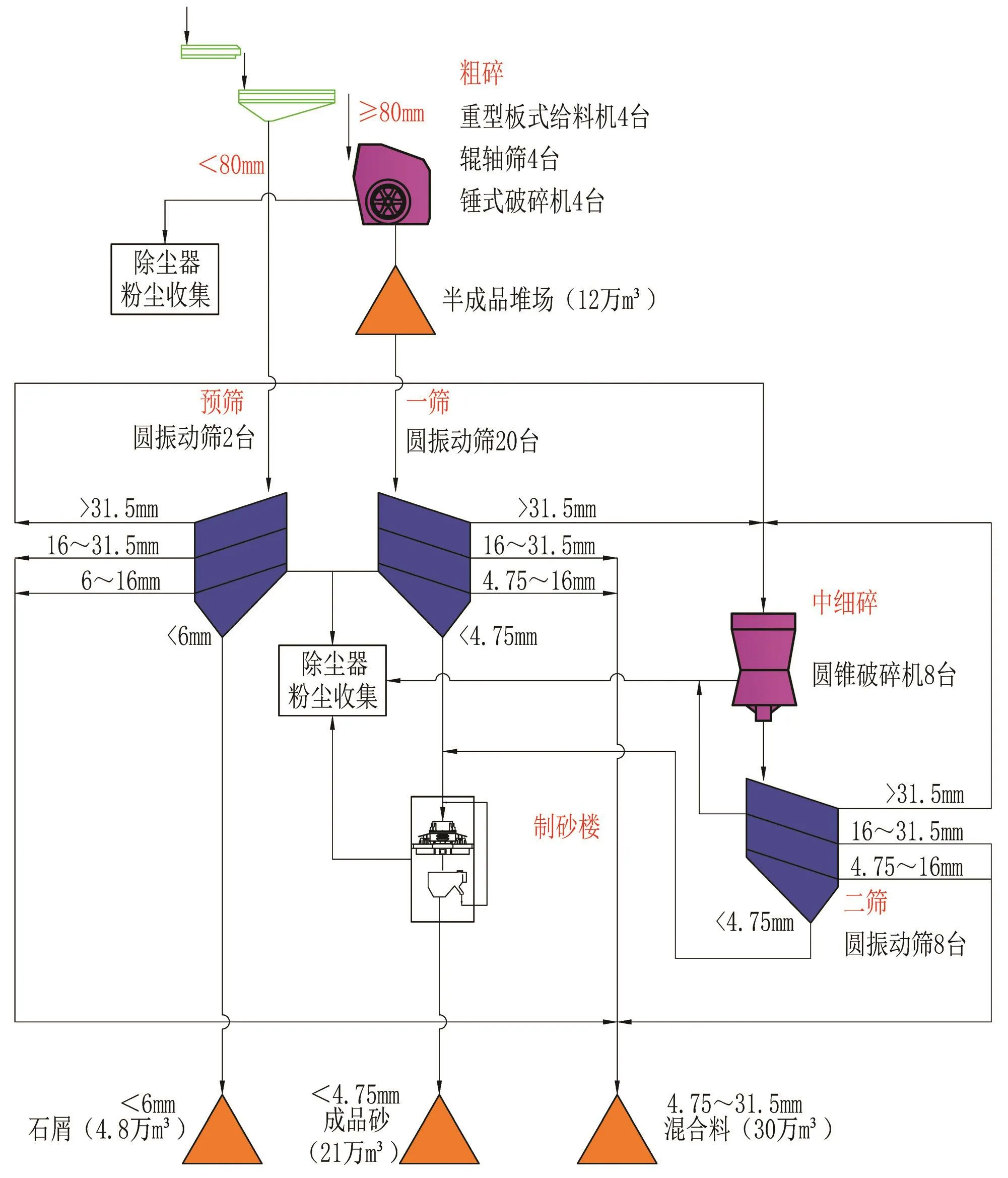

根据总平面布置、产品方案、安全环保要求等,创新性的采取先干后湿、干湿结合的生产方式[8-9],两段一闭路破碎筛分、成品砂整形的工艺流程,生产31.5~4.75mm的级配建筑骨料及<4.75mm机制砂,成品率约98.5%。该工艺改变了传统三段破碎工艺的固有模式,可获得绿色环保、级配齐全、粒形规整、性能优良等特性兼备的高品质骨料(图2)。

2.3.1 两段破碎+整形制砂

根据岩石特性,粗碎利用锤式破碎机破碎比大的特点,对原矿进行第一次破碎。中碎为圆锥破碎机,完成对骨料的第二次破碎和整形。粗碎及中碎产生的石屑集中通过带式输送机送至制砂楼调节料仓,石屑通过制砂楼整形、除粉后生成合格机制砂,进入成品砂堆场堆存,石屑在制砂过程中多余的石粉以及除尘设施收集的石粉通过输灰系统送至粉罐储存。粉罐下设有输灰系统,将石粉送至粉料运输车外运。

2.3.2 预筛分除泥

在粗碎前采用辊轴筛将≤80mm的原矿及泥土进行分离处理,在中碎前采用圆振动筛进行脱泥处理,除去原矿中泥土和石屑。筛分所得≥31.5mm石料采用带式输送机运至中碎车间调节料仓;31.5~4.75mm石料经带式输送机运至混合料堆场;≤6.00mm的含泥石屑经带式输送机运至石屑堆场。预筛分除泥工艺,可解决干法生产弊端。

图2 系统加工工艺流程图

2.3.3 级配调整

在中碎阶段,≥31.5mm石料由带式输送机返回中碎车间继续破碎,形成闭路循环;31.5~4.75mm石料经带式输送机运至混合料堆场;≤4.75mm物料经带式输送机运至制砂系统或成品砂堆场。经调节料仓使部分骨料通过循环系统返回重新破碎成更小粒径颗粒,根据需要调整不同粒径骨料生产比例,解决级配“两头多中间少”的问题。

2.3.4 冲洗筛分

物料在矿山加工成型,粗骨料和细骨料分仓堆存、运输。矿山粗骨料经长距离带式输送机运送至混合料堆场短暂堆存后,再进行筛洗分级。筛洗系统处理能力10 000t/h,筛洗分级成4.75~16mm、16~26.5mm、26.5~31.5mm三种建筑骨料和≤4.75mm石屑,四种骨料均通过带式输送机运输至码头成品堆场堆存。

2.4 设备选型

2.4.1 粗碎设备

粗碎车间布置受井下硐室条件限制,不宜超过两台粗碎设备,因此每台设备处理能力需达到1 500t/h以上。通过对比旋回破碎机、反击式破碎机和新型单段锤式破碎机,最终选用新型单段锤式破碎机。该型号新装备具有全回转大质量锤头、可调整破碎板、顺向篦子、安全门等结构特点,满足入料粒度大、破碎比大、一次入磨的工艺要求。粗碎工艺配套设置了重型板式给料机和辊轴筛。

2.4.2 中细碎设备

通过研究粗碎后物料粒型和比例情况,可选设备有反击式破碎机、圆锥式破碎机,最终选用圆锥式破碎机,采用粒间层压原理设计特殊破碎腔,辅以相应转速,革新传统单颗粒破碎原理,达到对物料选择性破碎的目的,可以提高产品细料和立方体比例,减少针片状物料,具备较好的破碎和整形性能。

2.4.3 制砂设备

选用行业领先的楼站式制砂形式,设有制砂楼调节料仓、制砂楼、粉料罐、输灰系统及其配套设施,具有环保、节约、集约的特点。集成的立轴冲击式破碎机和高频筛可以对≤7mm的石屑进行较好的整形。

2.4.4 长距离输送设备

结合输送线沿线地形、地质条件,应用动态分析技术,带式输送机采用长距离、高带速、多驱动的设计方案;选用低摩阻托辊,降低系统驱动功率,降低系统能耗,提升系统可靠性。

3 产品性能对比试验

3.1 骨料性能

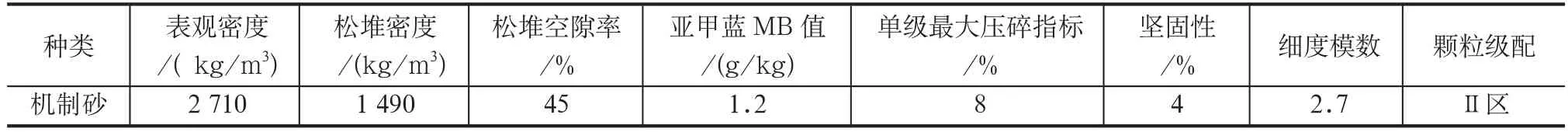

按相关试验检验规程对系统生产产品取样,对骨料的级配、MB值、石粉含量、坚固性等指标进行检验,其结果符合JG/T 568-2019《高性能混凝土用骨料》Ⅰ级指标要求(表2、表3)。

表2 细骨料主要物理力学性能

表3 粗骨料主要物理力学性能

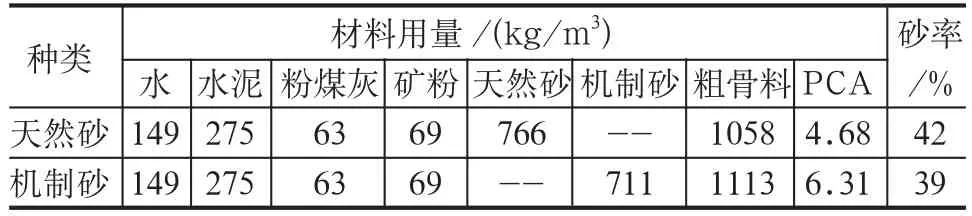

3.2 混凝土性能试验配合比

骨料主要用于混凝土制备,因此分别选用江西赣江优质天然砂、系统生产的粗细骨料以一定配合比配制C50混凝土,对比研究其性能(表4)。

表4 C50混凝土性能试验配合比

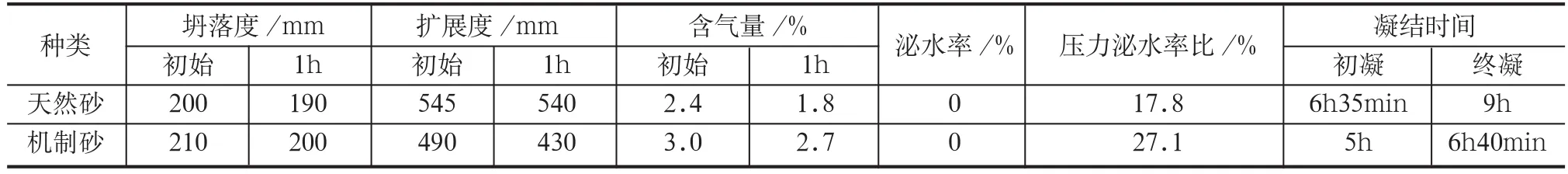

3.3 混凝土拌合物性能

混凝土拌合物性能试验结果见表5。机制砂混凝土较天然砂混凝土的初、终凝时间短。

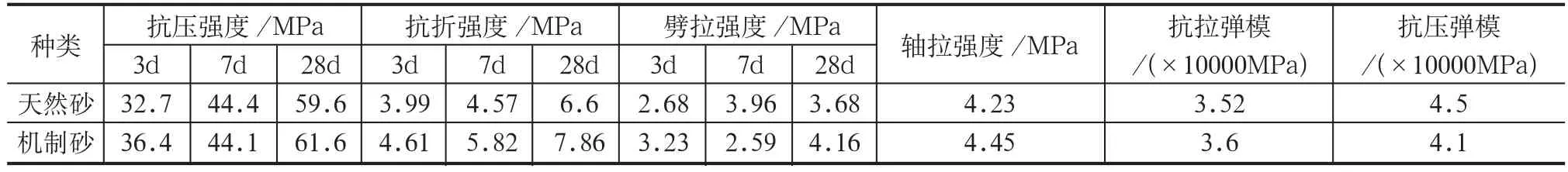

3.4 混凝土力学性能

混凝土力学性能试验包括抗压强度、抗折强度、劈拉强度、轴拉强度、抗拉弹模、抗压弹模[10-11],具体结果见表6。机制砂混凝土各龄期强度与天然砂混凝土力学性能基本接近。在机制砂混凝土体系中,灰岩矿石粉中的石灰石颗粒有利于早期强度的发展;石粉在一定程度上改善了机制砂的堆积密度,起到了很好的填充作用,增加了浆体和界面过渡区的密实度,提高混凝土的强度。使用不同细骨料配制同强度等级混凝土时,静力受压弹性模量和抗拉弹性模量有一定差别,静力受压弹性模量要略高于抗拉弹性模量。

表5 C50混凝土拌合物性能结果

表6 C50混凝土力学性能结果

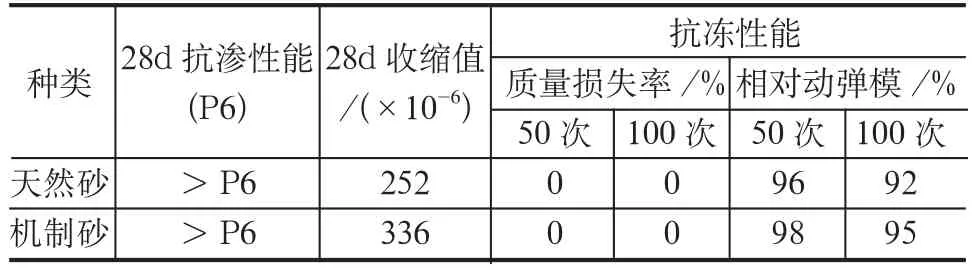

3.5 混凝土耐久性能

混凝土的28d抗渗性能、28d抗冻性能、收缩等见表7。经过100次冻融循环后,混凝土的相对动弹模都略有下降,但都没有低于90%,机制砂混凝土的抗冻性与天然砂混凝土相近。混凝土的抗冻性主要取决于混凝土的含气量、气泡质量以及孔隙的水饱和度,与采用机制砂还是天然砂不具相关性。同强度等级的混凝土,用天然砂配制的混凝土收缩最小,机制砂配制的混凝土收缩较大。

表7 C50混凝土耐久性能结果

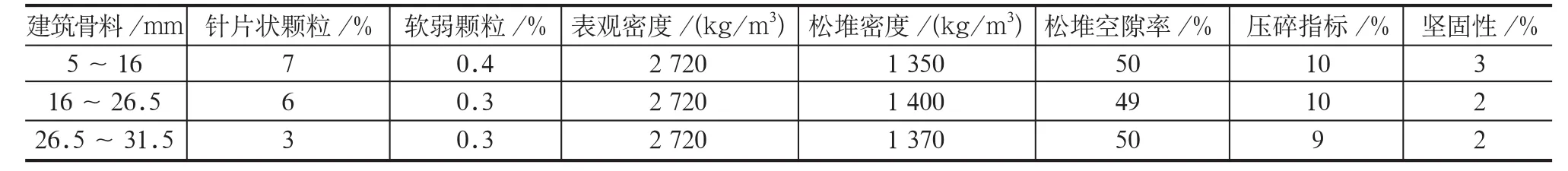

4 环境保护

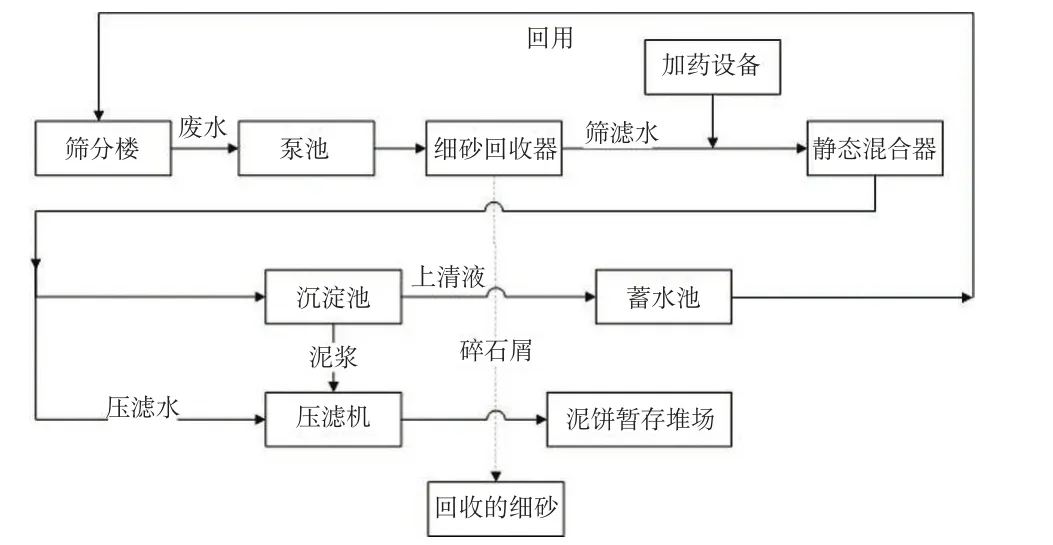

4.1 废水处理

废水处理系统的处理能力为2 500m3/h。筛洗车间生产废水自流进入废水处理系统的集水池,码头区的场地冲洗废水泵送至集水池,再由集水池泵送进预处理车间[12-13](图3)。通过预处理车间回收废水中的细砂,细砂通过带式输送机送至石屑堆场堆存;经预处理后的废水均匀配送至辐流式沉淀池。废水经加药沉淀后,上清水从辐流式沉淀池周边出水槽自流进入清水池,再从清水池泵送至筛洗车间循环利用;底部的泥浆泵送至污泥池,再通过渣浆泵送入压滤机脱水。脱水后的滤饼采用带式输送机运至滤饼堆存场,最后由自卸汽车定期外运。

图3 废水处理系统工艺流程图

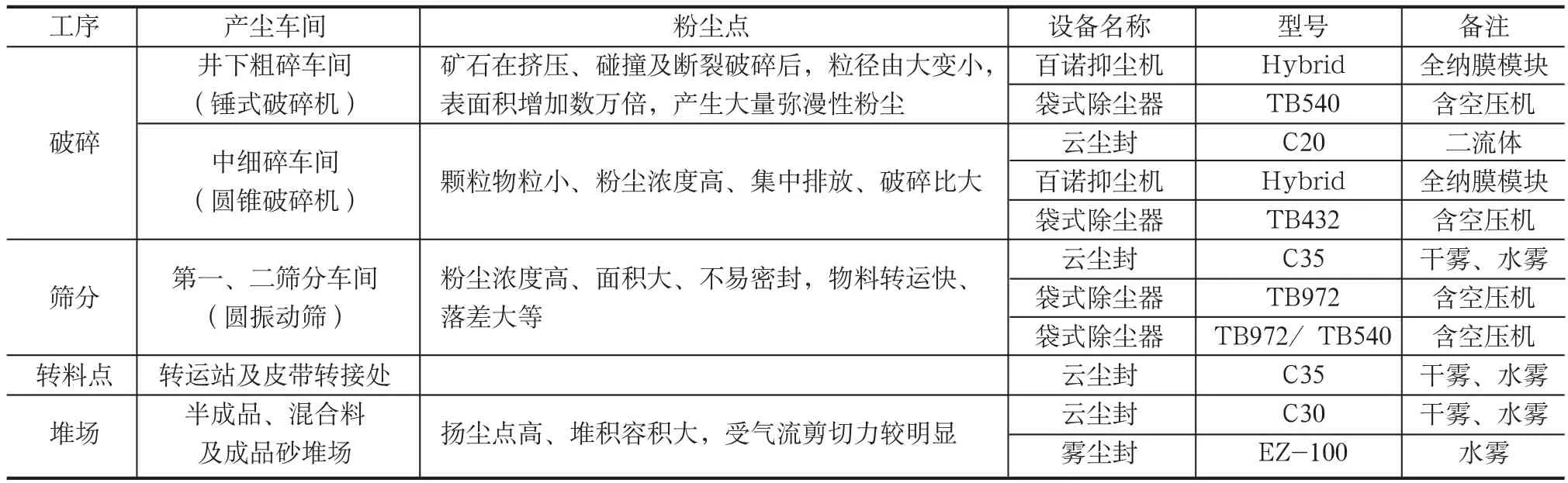

4.2 除尘

矿石在破碎、筛分、制砂、转运、各个堆场等工序过程中产生不同程度的粉尘,粉尘主要为尘土和石料微细颗粒,无特殊污染物质,粉尘排放基本为无组织排放。其中破碎、筛分和转料等环节产尘量较大。通过配置袋式除尘器对破碎机卸料口进行负压收尘,并采用全密闭导料槽进行严密封闭。配置抑尘机抑制物料破碎产生的粉尘,采用双电子层纳膜和物料在破碎腔内混拌,通过不断地包裹、吸附、团聚、沉降,全面抑制粉尘,并在一定时间段内持续有效。配置双流体云尘封喷射干雾,使移动小车卸料口处的粉尘在干雾中团聚沉降。系统主要产尘点及防治措施见表8。

4.3 固废处理

大型建筑骨料矿山一般来说剥采比很小,但是由于资源储量较大,因此剥离物(包括山皮料)的总量也相对较大。若将剥离物全部堆存至排土场,一方面占用土地资源,另一方面存在矿石资源的浪费。经对山皮料成分指标分析,将山皮料作为水泥厂原料和道路路基回填料产品是一个较为妥善的处理途径,既减少了固废总量,又能创造经济效益。

表8 系统主要产尘点及防治措施

骨料加工过程中若有湿法生产工序,势必存在废水处理系统及其产出物(滤饼)。按滤饼产量总占比约2%测算,即每年产量约140万t,相当于一个中型矿山的产能。通过市场调研和充分研究,将滤饼与山皮料掺配外销至水泥厂具备一定的可行性;因滤饼含钙量较为可观,需进一步探索深加工处理方式。

5 结论

(1)长九机制骨料系统是国内规模最大的绿色高品质建筑骨料生产基地,设计有储量充足、产品齐全、区位优良等特点。

(2)通过优选矿山确保原矿质量,合理规划总平面布置节能降耗,创新除泥、破碎、筛分、级配调整、筛洗等加工工艺,优化设备选型等,形成一套高品质机制骨料生产设计技术,可以生产出高品质机制骨料。

(3)长九机制骨料配制的混凝土在抗压强度、抗折强度、劈拉强度与天然砂混凝土强度相当;静力受压弹性模量和抗拉弹模与天然砂混凝土没有明显差异;抗渗性能、抗冻性能与天然砂混凝土基本相同,满足高性能混凝土配制需求。

(4)针对废水、粉尘和固废等环境保护方面的要求,提出了合理的废水处理工艺、粉尘防治措施和固废处理方法,均具有良好的效果。