可重复使用热防护材料应用与研究进展

2020-12-29黄红岩苏力军雷朝帅李健张恩爽李文静杨洁颖赵英民裴雨辰张昊

黄红岩,苏力军,雷朝帅,李健,张恩爽,李文静,杨洁颖,赵英民,裴雨辰,张昊

航天特种材料及工艺技术研究所,北京 100074

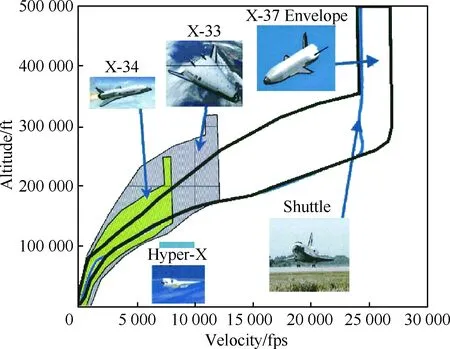

随着未来重复使用飞行器飞行速度的不断提升,服役环境趋于恶劣,飞行器的热防护问题已成为制约其发展的瓶颈问题之一[1-3]。各国在大力开展重复使用高马赫数飞行器(Ma≥4)研究的同时,也积极开展热防护材料及技术的相关研究[4-8]。如美国国家航空航天局(National Aeronautics and Space Administration, NASA)针对第三代空天飞机应用的选材研究计划[4];20世纪90年代,美国开展用于验证超高温陶瓷(Ultra High Temperature Ceramics, UHTC)材料在真实再入环境中性能的SHARP飞行试验[5];为了评估用于高速运输机(Supersonic Transport, SST)持续超声速和高超声速飞行的机身材料和燃烧室材料,欧洲多国联合开展的高速飞行轻质先进材料的气动与热载荷相互作用计划(ATLLAS)[6];为了支持超声速/高超声速运输推进系统项目(HYPR),日本工商部制定了长达8年的研究计划用来研究高超声速飞机用的耐高温材料等[7]。

高马赫速重复使用飞行器表面温度极高,要求热防护材料满足轻质、高效、耐高温、抗氧化、可重复使用等需求[8],对材料的综合使用性能要求高,研制难度很大。

本文将主要对国外典型高马赫数飞行器热防护材料技术的应用现状以及研究进展进行介绍,并对未来可重复使用热防护材料的发展方向及需要解决的问题进行探讨。

1 热防护方式分类

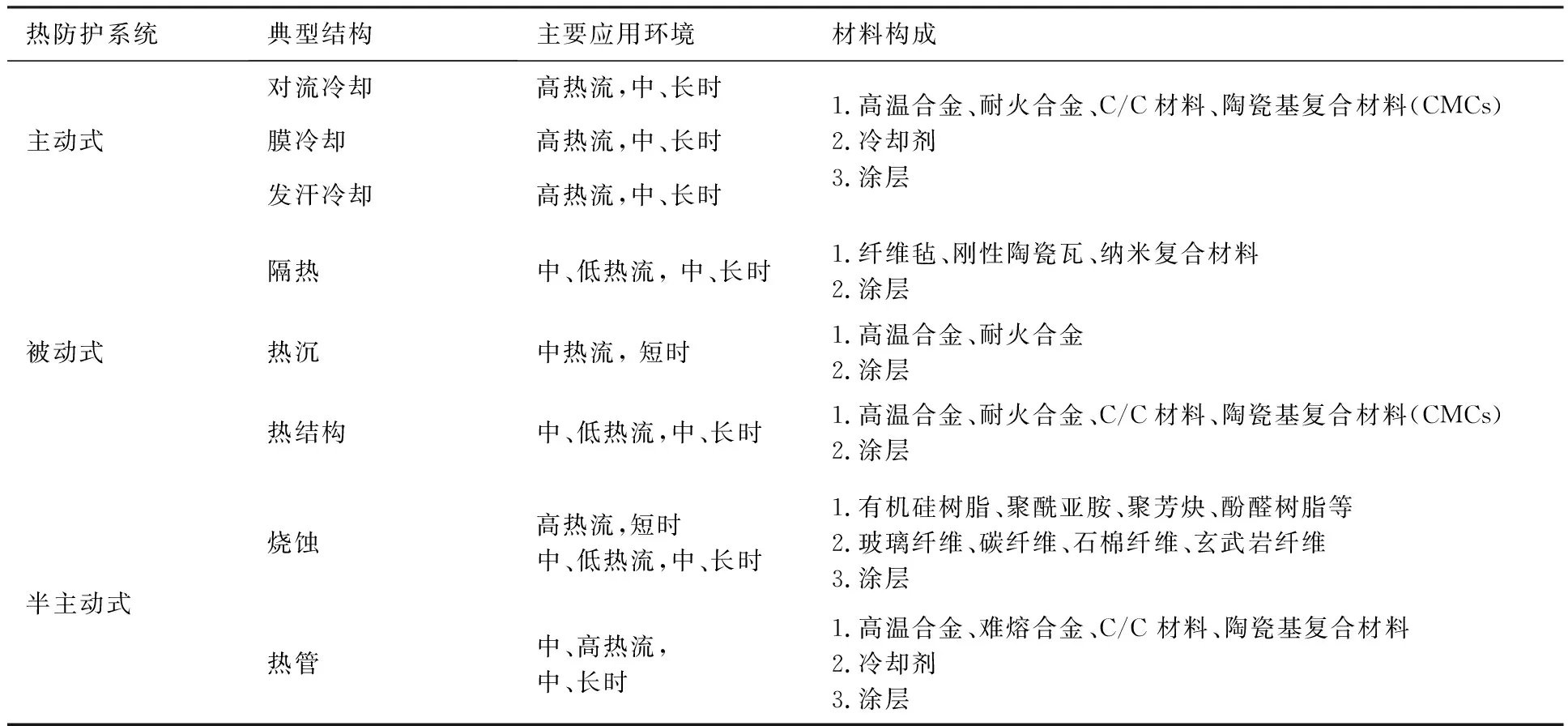

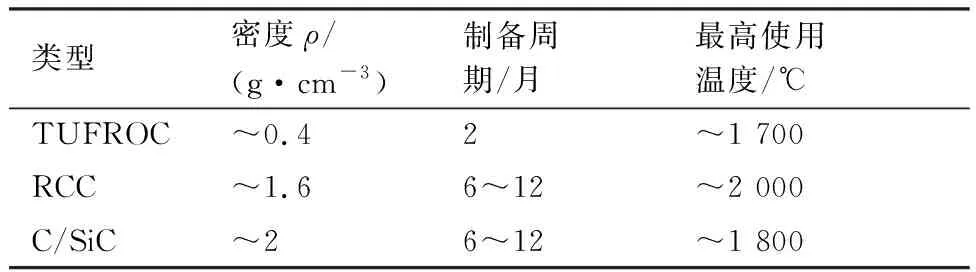

如表1所示,目前用于高马赫数飞行器的热防护方式主要分为3类:主动式、半主动式及被动式[9-18]。

1.1 主动式热防护

主动式热防护是通过泵驱动的方式,利用冷却剂来阻隔或带走气动热,控制进入结构的热流量,从而保证内部结构不超温运行的防热方式,适用于高热流长时工作环境。主动式热防护按冷却形式可以分为:气膜冷却、发汗冷却、对流冷却等形式[9-11]。

主动冷却的特点是冷却能力强,具体表现在2个方面:一方面,在相同的热流作用下,降低对热防护材料的最高耐温要求;另一方面,对于相同的热防护结构,如果有主动冷却参与,则会提高热防护系统的热载荷承载能力。但是,主动冷却往往需要携带大量的冷却剂及较为复杂的泵送控制系统,会减小飞行器的有效载荷。

表1 热防护系统及典型材料[9-18]Table 1 Thermal protection systems and typical materials[9-18]

1.2 被动式热防护

被动热防护主要是依靠防热结构和材料本身将热量吸收或辐射出去,不需要工质,这种方案简单可靠,目前被广泛采用。被动热防护主要分为隔热式、热沉式和热结构式[12-14]。

对于被动式热防护方案,材料在非烧蚀使用边界内使用过程中结构及性质基本不发生变化,系统结构简单,可重复使用性好,是目前技术属成熟度及可靠性较高的热防护方案。但对于高热流、长时热防护环境来说,则存在热防护性能不足的问题。

1.3 半主动式热防护

半动式热防护是一种介于主动热防护与被动热防护之间的热防护方案,主要采用热管结构和烧蚀结构两种形式[15-16]。

半动式热防护具有较高的热防护效率,但存在结构相对复杂(热管)、重复使用性不理想(烧蚀)等问题

2 高马赫数飞行器可重复使用热防护材料应用研究进展

对于目前的高马赫数可重复使用飞行器而言,针对不同的飞行环境、时间、任务要求以及同一飞行器的不同区域,相应的热/力载荷均大不相同,因此,适用的可重复热防护模式及材料方案也有所区别。本节将结合典型高马赫数可重复使用飞行器热防护方案,对相关可重复使用热防护材料及研究进展进行介绍。

2.1 X-15

X-15飞行器是1958年由北美航空公司制造的早期火箭动力高超声速(Ma≥5)验证机,并在此后数十年的约177次飞行试验中涉及了几乎所有高超声速研究领域,为后续“阿波罗”登月等载人太空计划及航天飞机的发展提供了大量数据[19]。如图1所示,飞行器最高飞行马赫数最高达到6.72,飞机长15.4 m,高4.7 m,翼展6.7 m,机身大面积温度在500~650 ℃之间,因而采用在室温至650 ℃(1200 ℉)范围内具有良好抗拉强度的Inconel X合金作为热结构来满足气动热/力载荷需求,并通过调整蒙皮的厚度(2.54 mm)来获得热沉,使其在飞行过程中机身温度维持在安全温度之下。其中,飞行器翼前缘部位气动加热较为严重(将近700 ℃),但通过实心Inconel X合金前缘结构的采用,获得了足够大的热沉,从而保证了飞行器的稳定运行[20],X-15项目的顺利实施,加速了非烧蚀热防护材料的发展,以及可重复使用热防护材料方案在航天飞机项目中的推进。

图1 X-15火箭动力飞行器[19]Fig.1 Rocket-powered vehicle: X-15[19]

2.2 SR-71

SR-71即“黑鸟”高空察机,是由洛克希德公司研制并于1964年完成首飞的第一款突破热障的实用型喷气式飞机。该款飞行器可在30 km以上的高空以马赫数3.3的速度进行超音速巡航,该机长32.7 m,高度5.64 m,翼展16.9 m,机身大面积温度在280~330 ℃之间(华氏500~650 ℉,见图2)[21]。飞行器采用了典型的热结构方案,起飞约30分钟左右即达到热平衡状态,飞行时间大于1小时,由于传统铝合金已无法承受该温度量级,飞行器采用了耐高温性能更好的B120钛合金作为机身主要结构,其重量占飞行器结构总重的93%以兼顾热防护及减重的目的,而机身采用的黑色涂装则可将大量的气动热以辐射的形式发射至背景环境中。与此同时,蒙皮内部采用柔性纤维毡作为内隔热层,以保持内部相对低的温度。值得一提的是,机载燃油容积占到了整个机身容积的2/3及机翼内部容积的1/2,在进入燃烧室之前均被用来对于重点高温区域(如起落架,座舱等位置)进行冷却[22]。

图2 SR-71其黑色涂装的钛合金热结构[21]Fig.2 Black coated titanium alloy thermal structure of SR-71[21]

2.3 航天飞机

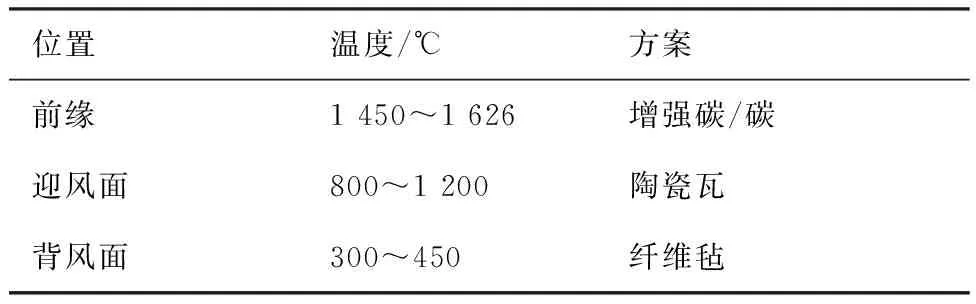

1969年继“阿波罗”登月之后,NASA提出了建造一种可重复使用航天运载工具的需求,并于1972年确立了包含可回收火箭推进器、不可回收外挂燃料储箱以及可多次重复使用轨道器的航天飞机方案,以实现可重复空天往返。如图3[23]所示,轨道器长度37.2 m,高度17.3 m,翼展23.8 m。轨道器在完成任务后经过大气层返回地面的过程中,最大马赫数将达到23,会经历严酷的气动加热,如表2所示,其加热区域可大致分为前缘、迎风面及背风面三类区域[23-24]。

图3 航天飞机[23]Fig.3 Space shuttle [23]

表2 航天飞机热防护系统[23-24]Table 2 Thermal protection system of shuttle[23-24]

2.3.1 鼻锥及翼前缘-增强C/C材料(Reinforced Carbon-Carbon, RCC)[25]

RCC为碳纤维增强碳基体材料,由酚醛树脂多次浸渍碳纤维织物并裂解形成。在实际使用过程中为了增强材料的抗氧化性,使材料多次可重复使用,会在其外层通过高温固相溶渗的方式形成一层灰白色的SiC层。成型后的材料表面呈灰白色,密度约1.65 g/cm3,弯曲强度约620 bar,抗拉强度约310 bar,可在-156~1 648 ℃范围内正常使用[26]。

该材料为优良的热结构材料,可同时承受前缘严酷的气动热/力载荷。但材料本身并不具备隔热功能,导热系数大,在使用过程中会迅速达到热平衡状态使内外两面温度几乎一致,所以往往需要在中空RCC翼前缘结构与铆接金属板之间填充内隔热层,如耐温及隔热性能良好的刚性陶瓷瓦或由镍基合金层包裹的毡类材料,以满足该区域的热防护需求。

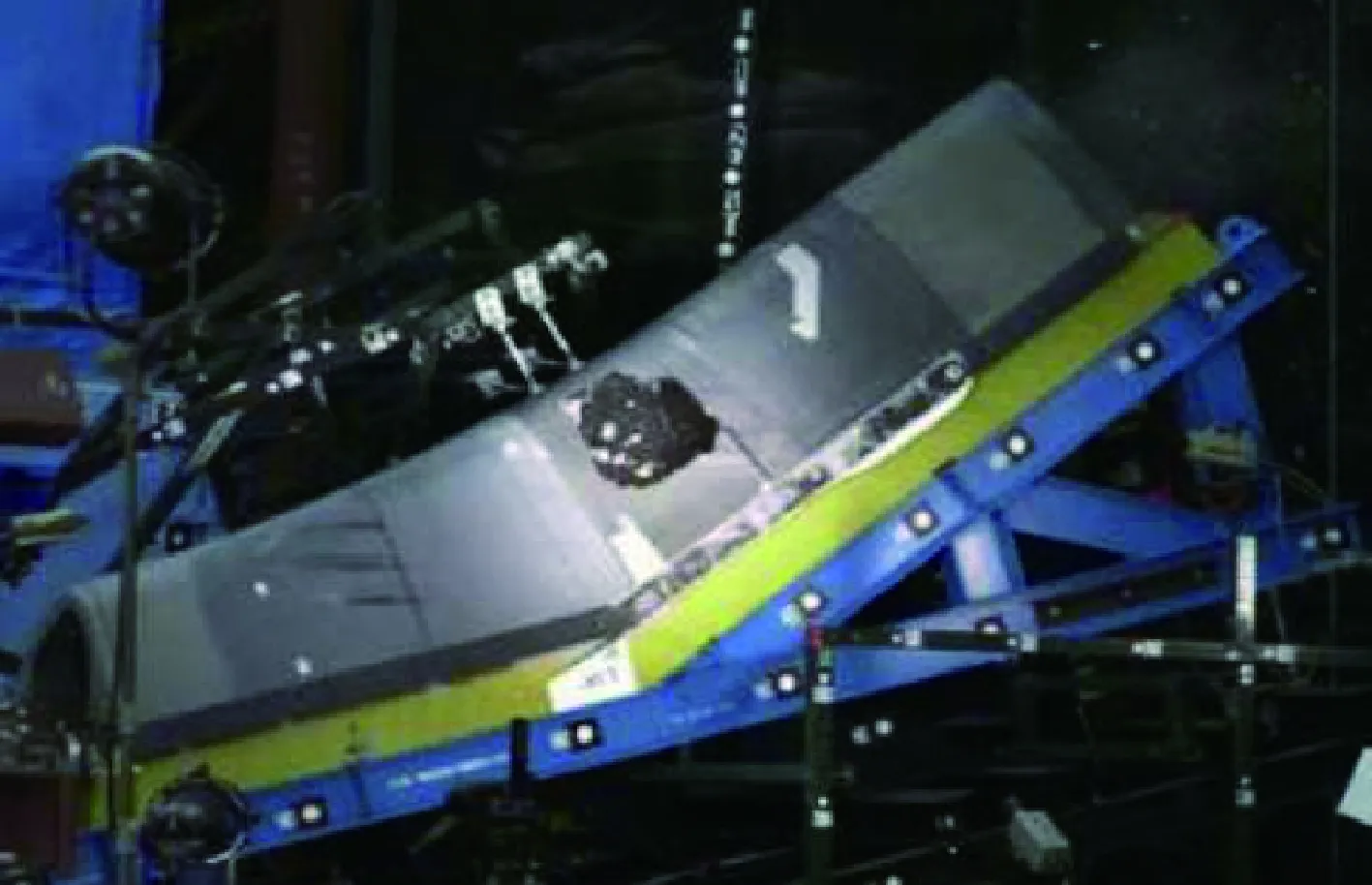

值得一提的是,虽然RCC材料具有良好的热/力性能,但材料脆性大,本身的抗冲击问题一直未得到有效解决,虽然在哥伦比亚号事故之前,团队工程师就开始注意到该项问题,并通过针对性增加内隔热层强度及耐温性等方式来消除可能出现的翼前缘小型击穿孔洞所带来的影响,但是,由外挂燃料箱脱落的保温泡沫对左翼前缘形成的击穿,还是导致了飞行器在再入过程中因高温气流的涌入而发生的飞行器解体。而随后的试验也进一步证明了RCC材料在应对直接撞击过程中的性能不足(如图4所示)[27]。

图4 RCC翼前缘冲击试验[27]Fig.4 Impact test of RCC leading edge[27]

尽管如此,RCC材料仍然是为数不多可供选择的翼前缘热防护材料,因而在后续的航天飞机运输任务中,该类材料仍被用于翼前缘热防护结构中。但NASA在后续的任务中逐步发展了在轨飞行器裂纹及孔洞修复的相关技术,以应对可能产生的安全隐患[28]。

2.3.2 迎风面-刚性陶瓷瓦

刚性陶瓷瓦是航天飞行器热防护系统中隔热材料的典型代表,主要在飞行器迎风面热防护系统中大量使用。1981年4月,世界上第一架航天飞机 “哥伦比亚”号试飞成功,其表面装配的两万四千余块刚性陶瓷瓦,标志着其作为航天飞机主体热防护系统的巨大成功。随后数十年,航天飞机迎风面的大面积隔热均采用了这种材料,并随航天飞机完成了130余次飞行任务。美国对刚性陶瓷瓦的研制工作始于20世纪60年代,并始终处于世界领先水平[29]。

刚性陶瓷瓦热防护系统的主体功能主要通过两个部分实现,即表面高发射率涂层和多孔刚性基体。前者为致密的高发射率表面,可将热面大部分热量发射回背景环境,同时抵抗气流冲刷。后者为耐高温短纤维搭接形成的微米多孔结构,孔隙率达90%以上,具有轻质、耐温、低热导率的特点,是优良的隔热材料。但隔热瓦为刚性基体,脆性大,形变及碰撞均会导致其碎裂。因而该类材料不能直接粘贴于金属蒙皮表面,需要使用应变隔离垫进行粘接[30],并在瓦与瓦之间预留一定的缝隙来解决蒙皮与外防热层变形匹配以及透气的问题(如图5所示)[31]。

图5 典型隔热瓦热防护系统[31]Fig.5 Typical tile thermal protection system [31]

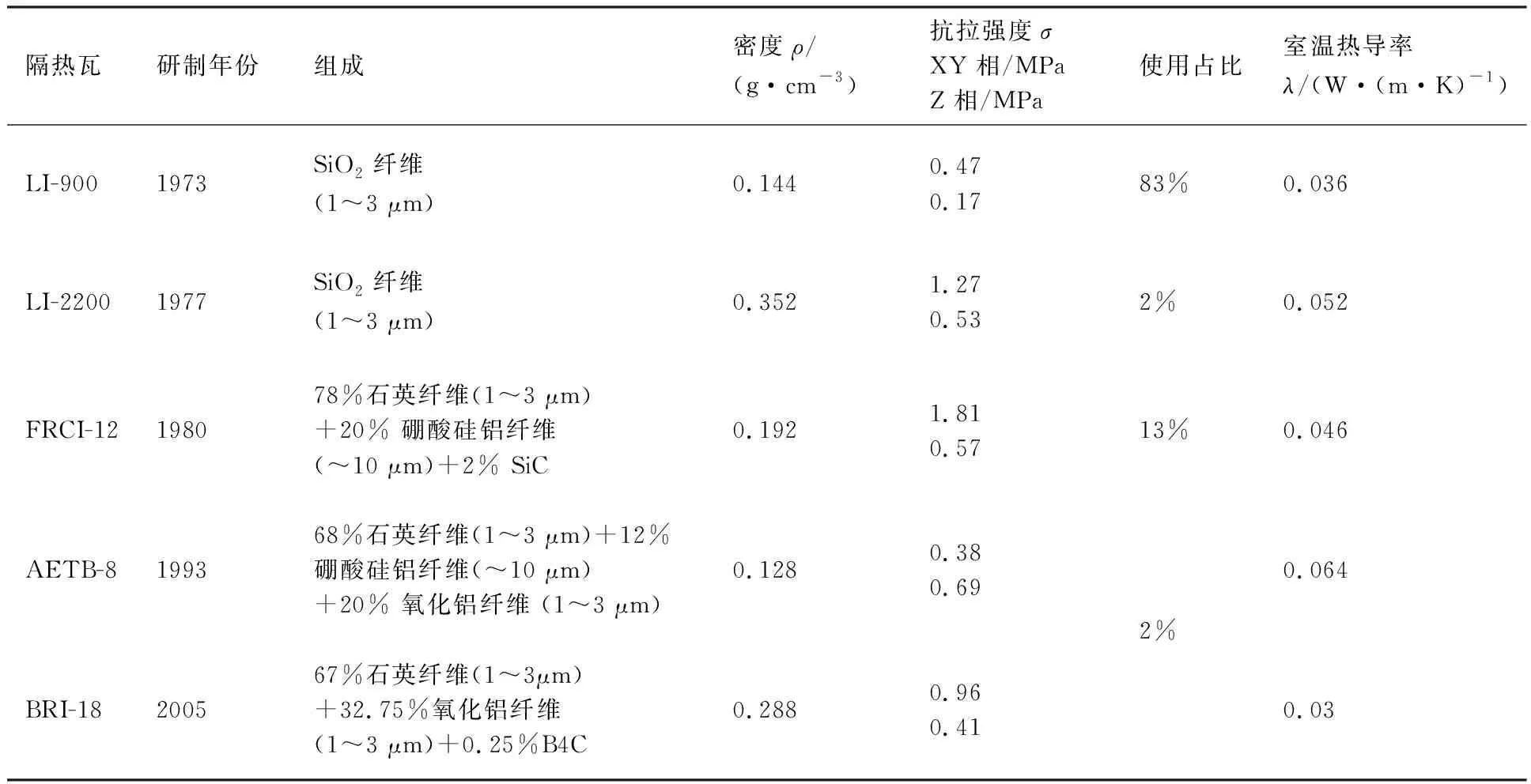

综合来看,在整个航天飞机项目里共使用了五种刚性陶瓷瓦:LI-900、LI-2200、FRCI-12、AETB-8、BRI-18。

第一代陶瓷瓦LI-900、LI-2200为纯石英纤维瓦[32],由洛克希德公司于20世纪70年代研制,为1~3 μm的石英短切纤维经高温烧结而成,采用硅溶胶作为无机粘接剂实现搭接,可根据工艺参数实现密度调控。其中LI-900因其质轻、热导率低等优点成为了整个航天飞机项目中使用面积最大、用量最多的陶瓷瓦材料(见表3[33-37]),LI-2000组成与LI-900基本一致(含少量SiC粉末用于抗红外辐射),主要用于强度要求更高的前窗、舱门区域,但存在密度大的问题。与此同时,LI系列的纯石英瓦基体与后续研制的TUFI抗冲击涂层匹配性很差,使得其抗冲击问题一直没有得到有效解决,也是该类陶瓷瓦在后续可重复使用飞行器外部热防护方案中较少使用的重要原因[29]。

FRCI-12[33]为石英纤维和硼酸硅铝纤维组成的二元体系,由NASA埃姆斯中心于20世纪80年代 研制,主要用于解决LI-2200密度过大的问题,属二代陶瓷瓦。第一代瓦由于采用硅溶胶做为粘接剂,成型后的纤维将穿插于粘接剂基体中,这种结合方式会使得纤维本身的强度变弱,并在高温时变得更脆弱。而第二代陶瓷瓦FRCI则在石英纤维中掺入了平均直径在11 μm左右的硼酸硅铝纤维(Nextel fibers),一方面,硼酸硅铝纤维具有更高的软化和烧结温度,可提升材料的耐温性;另一方面,硼酸硅铝纤维中含有14%的氧化硼,可不依赖额外粘接剂而烧结,这种烧结方式能够更好地保持纤维原有强度,与此同时,氧化硼相比于SiO2粘接剂还可以维持石英纤维的高温稳定性,最终使得材料在隔热性能基本不变的基础上,拉伸强度提升三倍(FRCI-12 VS LI-2200),实现对LI-2200 的大量替换,且最高使用温度提升近100 ℃。高硼酸硅铝纤维含量的提升在提升耐温性的同时,也会提升瓦的热导率和热膨胀系数,所以最佳比例一般在20%左右,但仍然使得FRCI-12的抗热震性能不如纯石英纤维的LI瓦,且其热导率也高于LI-900(见表3),在一定程度上限制了其大面积应用[34]。

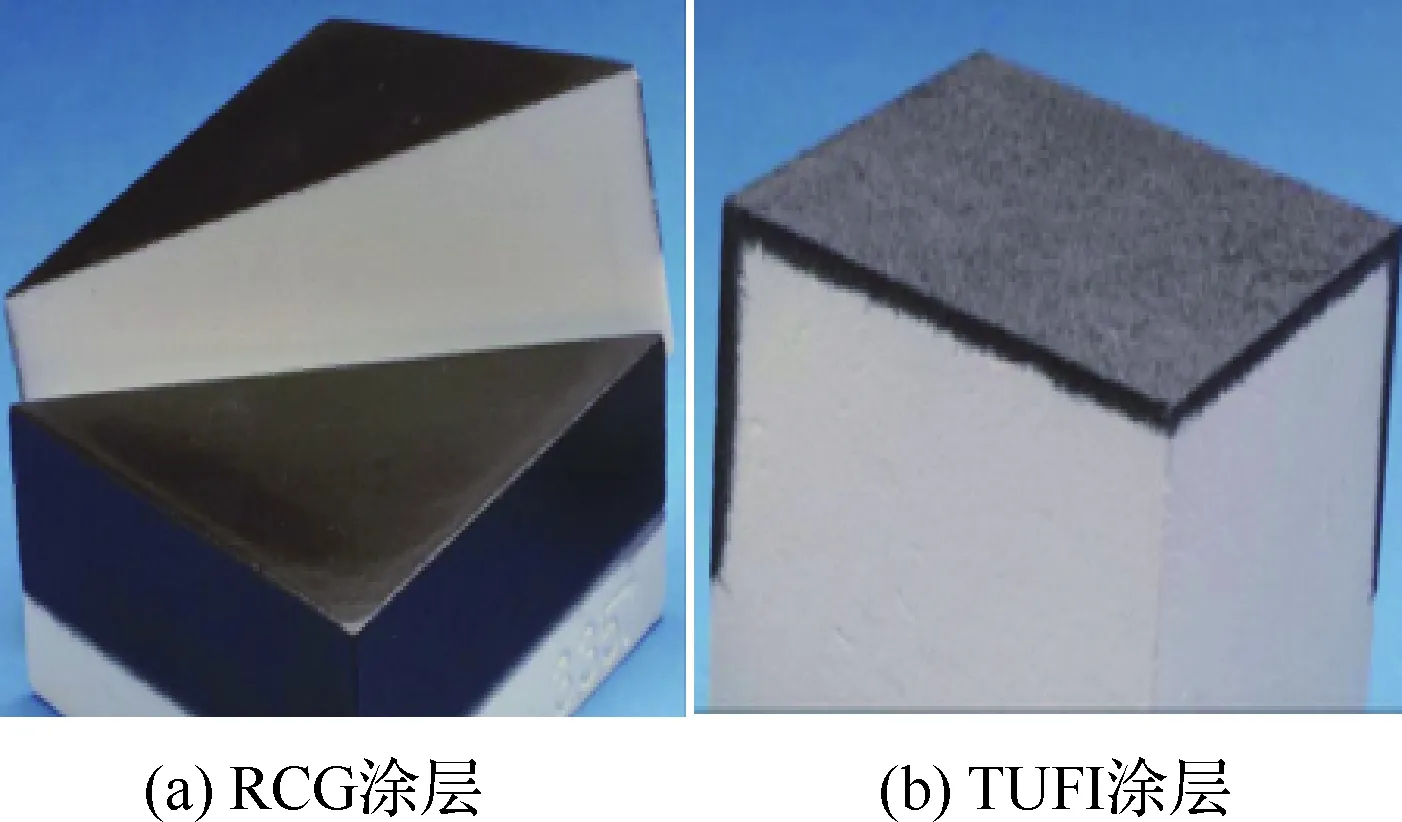

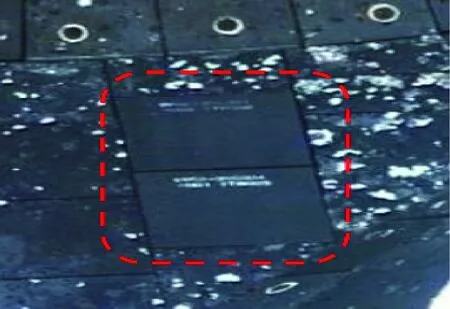

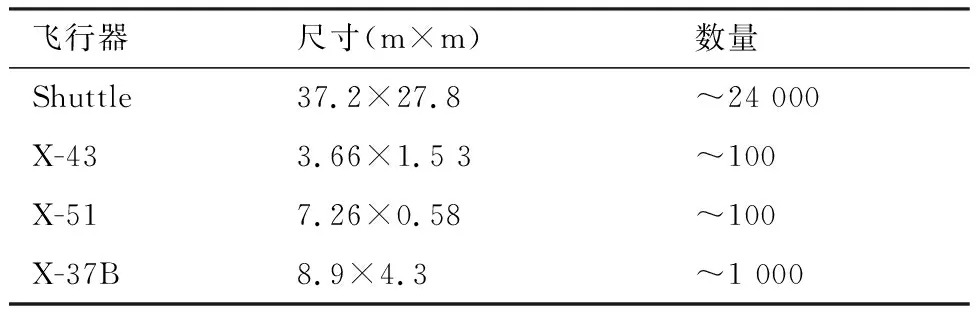

AETB-8[35]瓦属于第三代刚性瓦,由美国Ames中心于20世纪90年代研制,是在FRCI瓦的基础上改进衍生而来。一方面,在AETB瓦的研制过程中发现,用直径为2~4 μm的硼酸硅铝纤维替代原有11 μm的硼酸硅铝纤维,会使其与直径为1~3 μm的石英纤维在制备过程中混合更为均匀,从而保证在相同硼酸硅铝纤维掺混量的基础上,瓦的强度及耐温性均显著提升。另一方面,AETB瓦还在基体中引入了2~4 μm氧化铝纤维来对FRCI瓦中硼酸硅铝纤维进行部分替代,使体系内氧化硼含量维持在一个相对较低的值,由于氧化铝纤维具有更高的耐温性,且氧化硼的含量得到进一步减少,使得瓦的耐温性得到进一步提升,但这种提升在一定程度上牺牲了瓦的力学强度(如表3所示)。与此同时,纤维种类与直径的调整虽然大幅提升了材料的耐温性和耐久性,但相比于大直径(11 μm)硼酸硅铝纤维,小直径(2~4 μm)纤维的使用对材料热膨胀系数的影响更为显著。因此需要结合实际使用需求对材料纤维种类及用量进行综合调整[36]。BRI-18[37]为波音公司于本世纪初研制,是由60%~80%的石英纤维与20%~40%的氧化铝纤维组成的二元纤维体系,采用0.1%-1%的含硼粉末(碳化硼等)作为烧结剂,同时使用少量碳化硅粉末作为抗辐射剂。相比于Ames中心研制的AETB瓦,BRI瓦采用B4C粉末作为烧结剂(高温产生氧化硼)来替代硅酸硼铝纤维,可实现体系中氧化硼含量的大幅降低,并达到良好的烧结效果,避免了大直径(11 μm)硼酸硅铝纤维的使用。另外,通过优化纤维取向使大量纤维沿平面方向排布,进一步降低了厚度方向的固相传热,最终使得材料在具有与AETB瓦相似耐温性的同时具有更低的导热系数(见表3[33-37])。关于涂层的选择,第一代陶瓷瓦主要采用的是RCG涂层[38],第二代及第三代陶瓷瓦则逐渐采用增韧单层纤维隔热涂层(Toughened Uni-piece Fibrous, TUFI)。如表4所示[38-40],二者均具有高发射率组分,主要区别在于RCG涂层更为致密,但只在基体表面形成薄薄的一层(约0.3 mm),而TUFI涂层的沉积质量更高,颗粒尺寸更小,不同于RCG涂层附着于瓦体表面的沉积模式,TUFI涂层会渗入瓦基体内部约3 mm厚,并由外及里形成密度逐渐减小的梯度分布结构(如图6[39]所示),这种融合结构会大幅提升瓦的强度和抗冲击能力,当受到破坏性冲击时TUFI涂层处理后的瓦更倾向于形成凹坑而不是直接碎裂。如图7[39]所示,图中红框区域为采用TUFI涂层后的陶瓷瓦在轨道器飞行任务后的状态,相比于红框外的采用RCG涂层的陶瓷瓦,其表面状态良好,而其他陶瓷瓦则均存在不同程度的微粒撞击损伤[39]。但是,由于航天飞机大面积使用的LI瓦与TUFI涂层匹配性不好[39],这种TUFI涂层+三代瓦的组合在航天飞机的应用范围较小。刚性陶瓷瓦具有轻质、耐温、隔热性能良好、可重复使用等优势,但也存在易碎、装配工作量大、检修和维护周期长成本高、吸水后结冰易开裂脱落等问题。这些问题给后期航天飞机的使用带来了不小的麻烦。其中,每次热防护层维护检修需要耗费近4万工时[41],大大延长了航天飞机的发射间隔,降低了任务执行效率[42]。涂层技术、自动化装配及加工技术的发展,在一定程度上缓解了这些矛盾,使得刚性隔热瓦在后续一些高马赫数型号发展中仍然被沿用,如X-43A(3.66 m×1.53 m单次飞行,见图8[28,44])、X-51(7.26 m×0.58 m单次飞行,见图8)、 X-38(7.3 m×3.8 m,项目终止)、X-37B(8.9 m×4.3 m 重复飞行,见3.4节)等,但如表5所示,相关飞行器在尺寸上比航天飞机轨道器小很多,因而刚性隔热瓦系统的装配、维护问题并不如航天飞机突出[41,43-44]。

表3 航天飞机用隔热瓦性能参数[33-37]Table 3 Performance parameters of insulating tiles for space shuttle[33-37]

图6 RCG涂层与TUFI涂层对比[39]Fig.6 Comparison of RCG and TUFI coating[39]

图7 3次任务后的TUFI涂层[39]Fig.7 TUFI coating after three missions [39]

表4 RCG及TUFI涂层性能参数[38-40]Table 4 Performance parameters of RCG and TUFI coatings[38-40]

图8 X-43及X-51概念图[28, 44]Fig.8 Concept figures of X-43 and X-51[28, 44]

表5 隔热瓦在各飞行器中应用情况[41,43-44]

2.3.3 背风面-柔性隔热毡

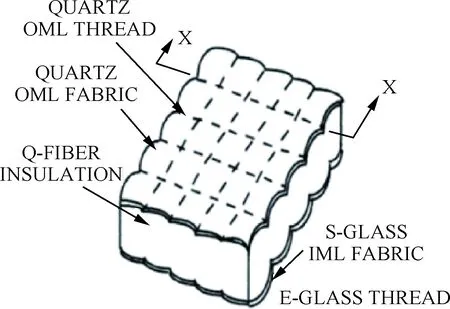

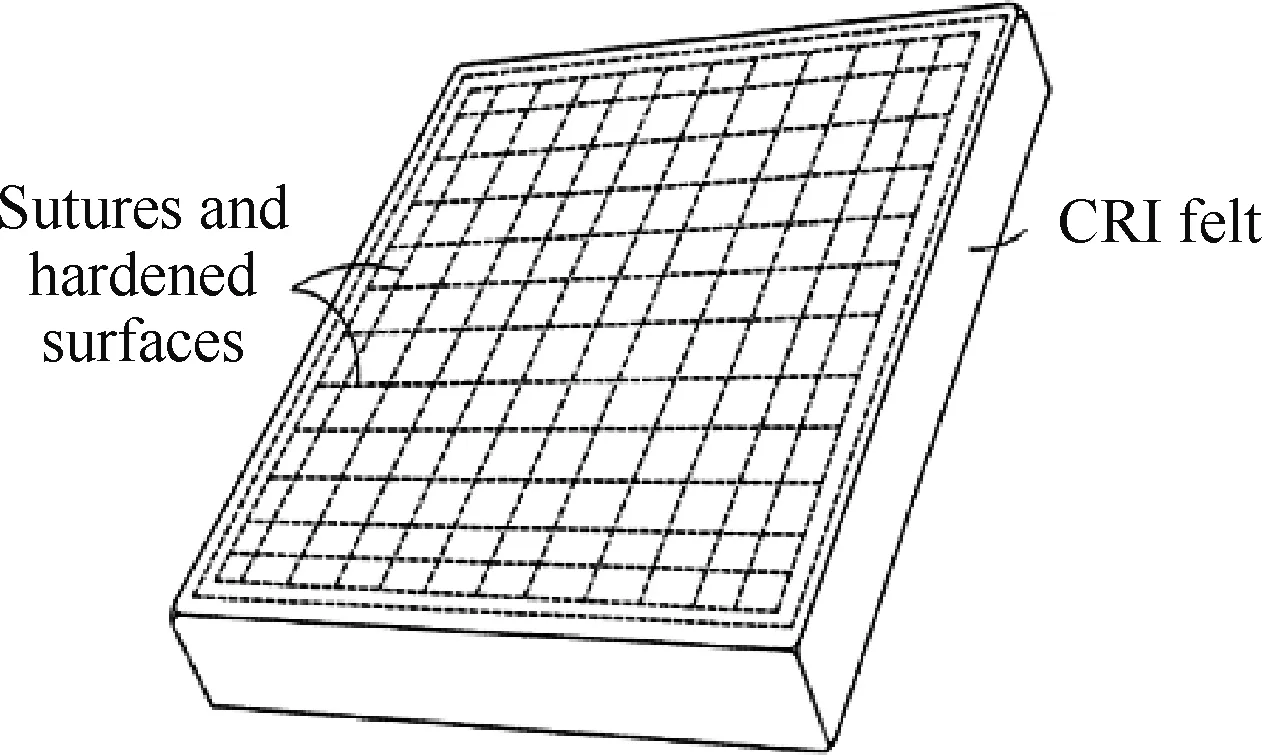

相比于刚性隔热瓦,由有机或陶瓷纤维经梳理、编织而成的高孔隙率柔性隔热毡在成本、装配、单元尺寸、应变协调以及维护和更换方面具有显著优势,可大幅减少后期维护时间及经费的投入。早期柔性隔热毡(Advanced Flexible Resuable Surface Insulation, AFRSI)结构如图9所示,其表面层为石英织物,芯层为石英毡,底层为S-玻璃纤维织物。通过由石英线及E-玻璃线缝合成型,可形成夹层结构;表面采用C-9涂层增强,涂层成分包括Ludox硅溶胶及SiC高发射率填料。AFRSI重复使用温度为650 ℃,一次性使用温度为760 ℃。后续又采用Nextel织物及纤维代替石英材料,将使用温度提升至1 204 ℃,并被命名为高温柔性可重复使用绝热材料(AFRSI-HT)[45]。

图9 AFRSI结构图[45]Fig.9 Structure figure of AFRSI[ 45]

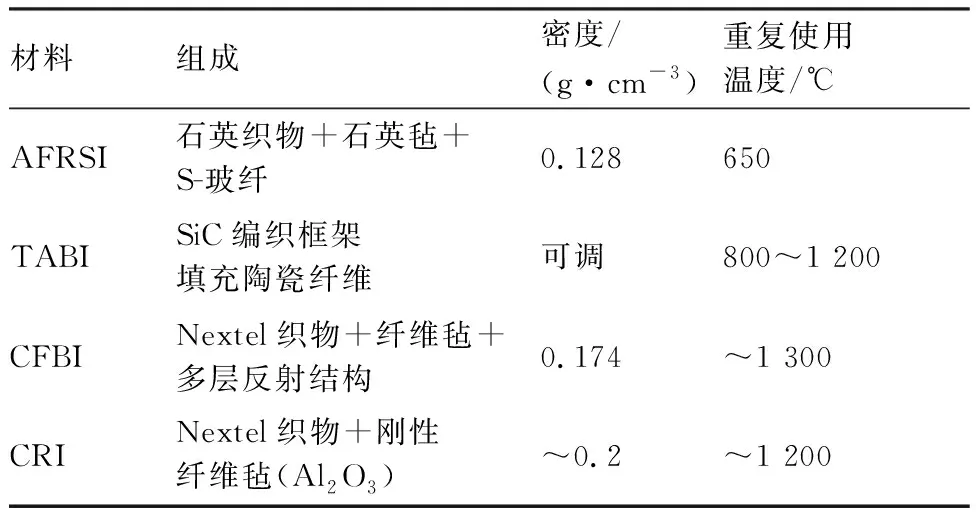

然而,需要指出的是,由于AFRSI、AFRSI-HT的表面粗糙度较高及本身承载能力弱等问题,尽管材料耐温隔热性能优异,但往往只限应用于气流冲刷相对缓和的飞行器背风面。此外,从航天飞机历次飞行任务中出现的情况来看,过于柔性的基体使得不同结构单元间在不均匀气流冲刷的过程中容易出现台阶,而台阶的出现所产生的湍流会使得局部气流冲刷变得更为严酷,严重时会导致毡体脱落。因而,对于更为严酷的气动环境,如迎风面,则需要对材料性能进行进一步的优化[46]。后续,根据航天飞机背风面隔热毡的应用经验,NASA又陆续发展了TABI (Tailorable Advanced Blanket Insulation)、CFBI (Composite Flexible Blanket Insulation)、CRI (Conformal Reusable Insulation)等维形及抗冲刷性更强,可用于飞行器背风面、迎风面侧面的纤维毡类隔热材料,其中CRI在现役飞行器X-37B中得到了应用验证(如表6所示)[47-49]。

表6 纤维毡隔热材料参数[47-49]Table 6 Parameters of fiber felt insulation materials[47-49]

整个航天飞机项目持续数十年,为航天技术的发展做出了里程碑式的贡献,其热防护系统布局及材料体系对后续飞行器的发展产生了深远的影响。但以热防护系统为代表,远超预期的飞行器维护周期与密集的设计发射任务之间形成了巨大的冲突,这也使得航天飞机在运行过程中受任务压力的影响,积累了大量安全隐患。总之,举世瞩目的航天飞机计划给后续飞行器及相关技术的发展提供了良好的技术借鉴,同时也留下了大量需要研究和思考的地方。

2.4 X-33

X-33是1996年NASA在航天飞机基础上着手研制下一代太空飞机背景下诞生的验证机,飞行器开创性地采用塞式发动机推进模式,可实现矢量动力控制及单级入轨后再入返回,由于该种设计模式实现了完全可回收,将大幅降低卫星发射成本。虽然最后受制于经费及燃料舱制造技术的限制,飞行器的飞行试验最终未能进行,但NASA在机身热防护系统设计以及材料的研制上仍然做了大量开创性的工作[50]。

不同于航天飞机功能上的“兼顾性”,星球大战计划背景下诞生的X-33主要是对将更多的卫星以更为廉价、快速的方式送入预定轨道的相关技术进行验证,因而提出了在安装和维护上都更为便捷快速的热防护系统方案。如图10[2]所示,X-33机身长度20.3 m,高5.9 m,翼展22.6 m,采用了不同于航天飞机的气动外形—更大的表面积使再入过程中各区域的气动热更为温和(最大飞行马赫数约为13),飞行器本身无载人需求,安全容限相对低,丰富了飞行器在热防护材

图10 X-33概念图[2]Fig.10 Concept figure of X-33[2]

料选择上的多样性。其中,对于气动热/力负载最为严酷的鼻锥、翼前缘区域,以及气动热/力较为温和的背风面区域,X-33仍然沿用了与航天飞机轨道器相同的方案,即RCC和柔性隔热毡方案。而对于气动热/力较为严酷的迎风面,则采用了全新的热防护系统—金属TPS(铆接式热防护系统)[51]。

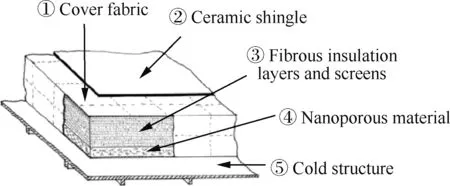

金属TPS的研制由NASA Langley中心于20世纪70年代负责,并于90年代随X-33的研制达到高潮,经历由金属盖板式TPS到金属多层壁式TPS到最终的盒式金属TPS结构[52]。金属TPS最大的特点是通过结构设计将承力结构和隔热结构进行了分工,利用面板承受力载荷并通过外壁或支架将之传递至机体,同时利用隔热芯层实现隔热作用。

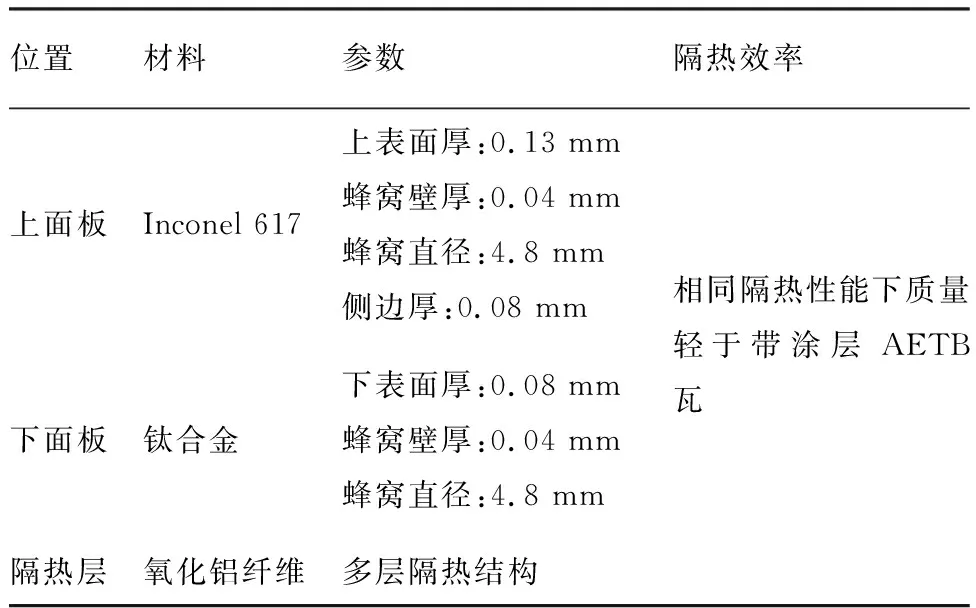

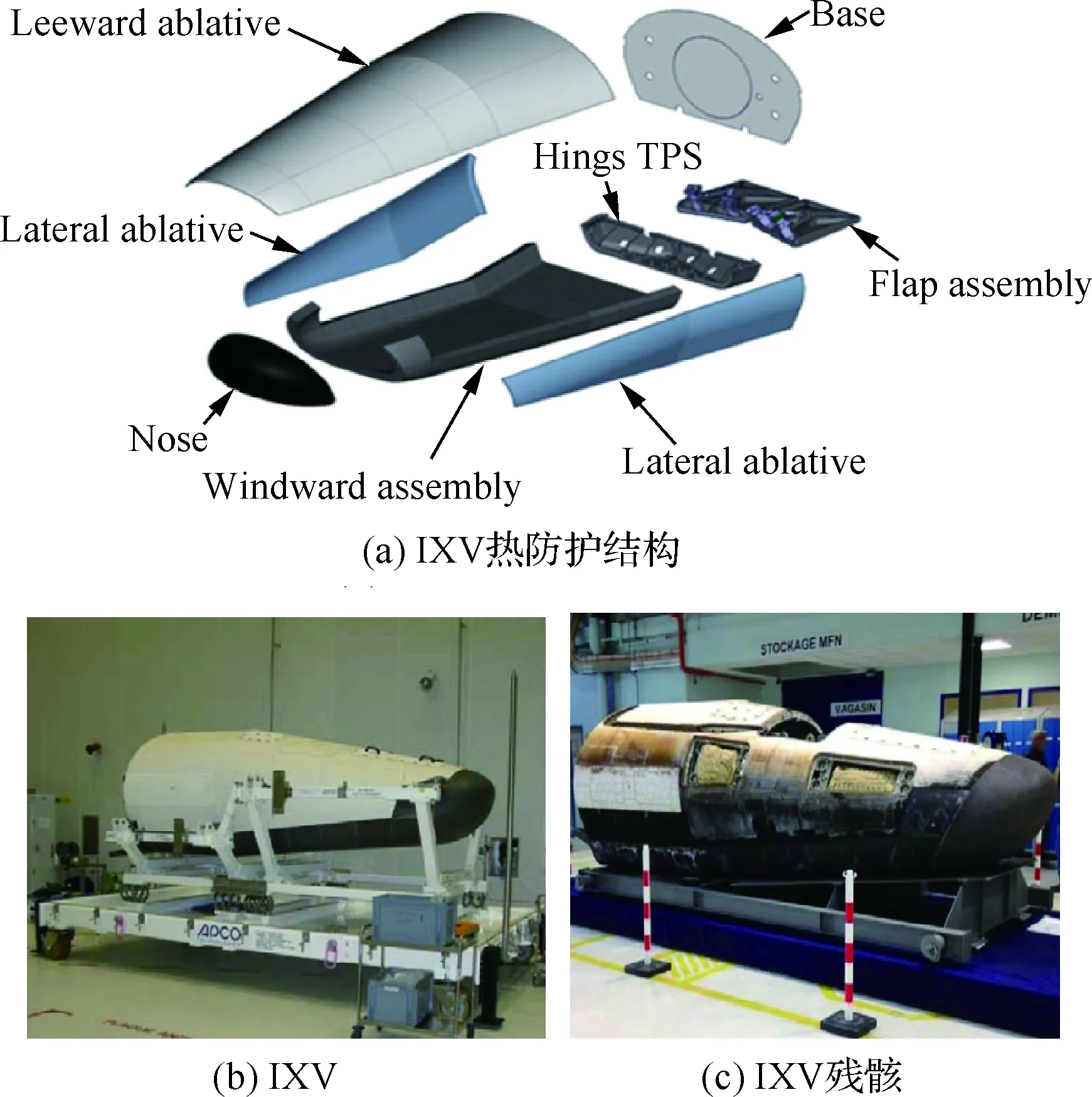

如图11[52, 53]所示,典型盒式金属TPS结构如下,外壳由上下两层面板(①、②)及褶皱侧面板(⑤)组成封闭结构,其中上下面板为两层金属板与金属蜂窝构成的夹心结构,内置内隔热芯层(④)。其中,底部钛蜂窝面板上打有小孔用于透气,并用400目的隔板封住起防水作用。上下面板均有外延的唇缘(⑦)用于解决装配过程中TPS单元之间的密封问题。面板的四角设有专门的铆接通道,通过螺钉将底面板与飞行器骨架进行连接(③),随后用纤维隔热材料将通道填满并用外盖(⑧)封住上面板的通道孔,便于拆卸。(相关参数见表7[52])。

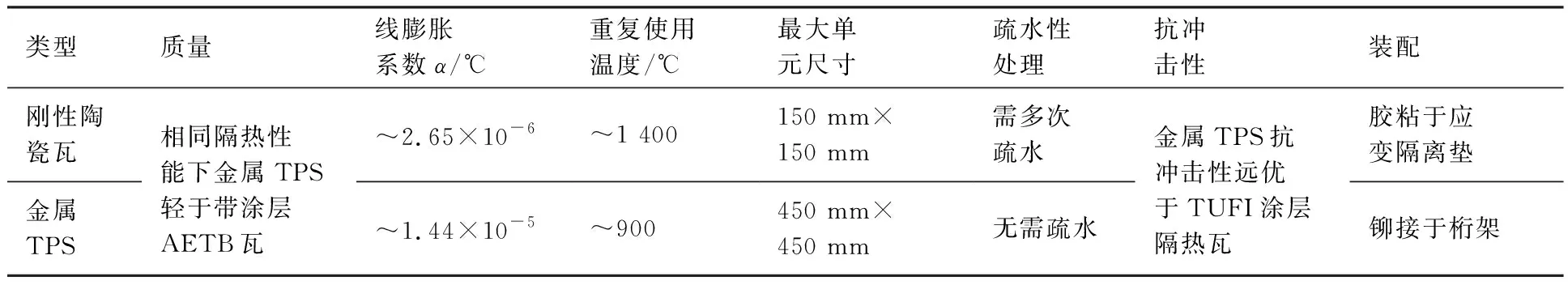

金属TPS概念的提出相比于传统隔热瓦具有如下特点:(1)结构上将承载与隔热分离,这种通过结构上“分工”的方式一定程度上实现了材料功能的集成,且增加了选材的丰富性;(2)飞行器无需额外气动外壳,且材料耐久性更好,无需防水,降低了维护成本;(3)抗冲击性更好,可保护空间运输系统免受雨蚀、微流星体和空间碎片撞击;(4)采用机械连接,相比于粘接在检修、拆卸、装配上更为可靠。(5)利用外延唇缘搭接和金属热膨胀实现平板间的缝隙密封,无需填充额外密封材料(见表8[12, 40, 52-55])。

该结构具有良好的综合使用特性,并在后续多平板阵列真空加热、雨蚀、低速撞击、高速撞击、噪声、电弧风洞、超音速(F-15)带飞等综合试验中表现出了良好的使用性能[52]。

图11 典型金属TPS结构及装配图[52, 53]Fig.11 Typical metallic TPS structure and assembly figure[52, 53]

表7 金属TPS主要结构相关参数[52]Table 7 Main structural parameters of metallic TPS[52]

随后的发展中,Langley中心在此基础上又提出了ARMOR TPS(Adapatble, Robust, Me-tallic, Operable, Reusable TPS)的概念[53],对金属TPS材料的底部连接方式、面板金属种类、内部支架、侧壁结构、密封方式及内隔热材料进行了改进,进一步提升了该类TPS结构的耐温性、隔热效率及装配便利性(如图12[53]所示),并成为了20世纪初期高马赫数飞行器(如X-33、X-37B)热防护材料的主要备选方案[54]。由于纤维毡的耐温性要优于高温合金面板,所以面板所采用的合金种类决定了该金属TPS的耐温性,一般在900~1200 ℃左右。虽然X-33最终并没有进行在轨飞行试验,但NASA在X-33项目中对金属TPS的可重复使用性方面做了大量的考核试验,验证了材料良好的可重复使用性。

当使用温度进一步升高,金属材料会逐渐显现出氧化及不可逆形变的问题。对于更高的使用温度,通过采用耐热及抗氧化性能更好的陶瓷基复合材料(Ceramic Matrix Composites, CMCs),可进一步提升整体使用温度。不同于美国在金属TPS方面所具备的丰富研究经验,欧洲则在陶瓷基盖板TPS的研究上具有更高的技术成熟度。

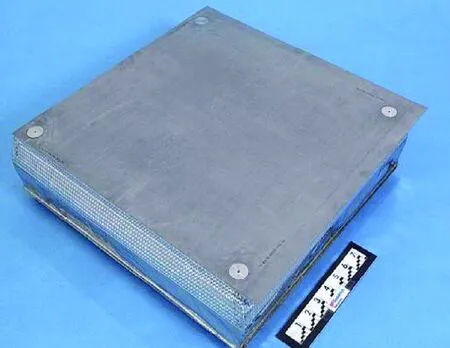

陶瓷盖板式TPS(相关参数见表9[40,56-58])的概念最早起源于欧洲的Hermès航天飞机项目(见3.7.2节),由赛峰集团(SAFRAN)提出,并先后在法国国家太空研究中心(Centre National d'Etudes Spatiales, CNES)“Generic Shingle”项目及欧空局(European Space Agency, ESA)“Future Launcher Preparatory Program”项目中获得支持,经历数十年发展已进行多轮地面重复考核试验,并在欧空局IXV (Intermediate eX perimental Vehicle)大气返回试验飞行器迎风面热防护中实现飞行验证(2015年2月,如图13[56]所示)。

表8 陶瓷瓦与金属TPS主要参数[12, 40, 52-55]Table 8 Main parameters of ceramic tile and metallic TPS[12, 40, 52-55]

图12 ARMOR TPS单元件(密度11.7 kg/m2)[53]Fig.12 Photo of ARMOR TPS (density 11.7 kg/m2)[53]

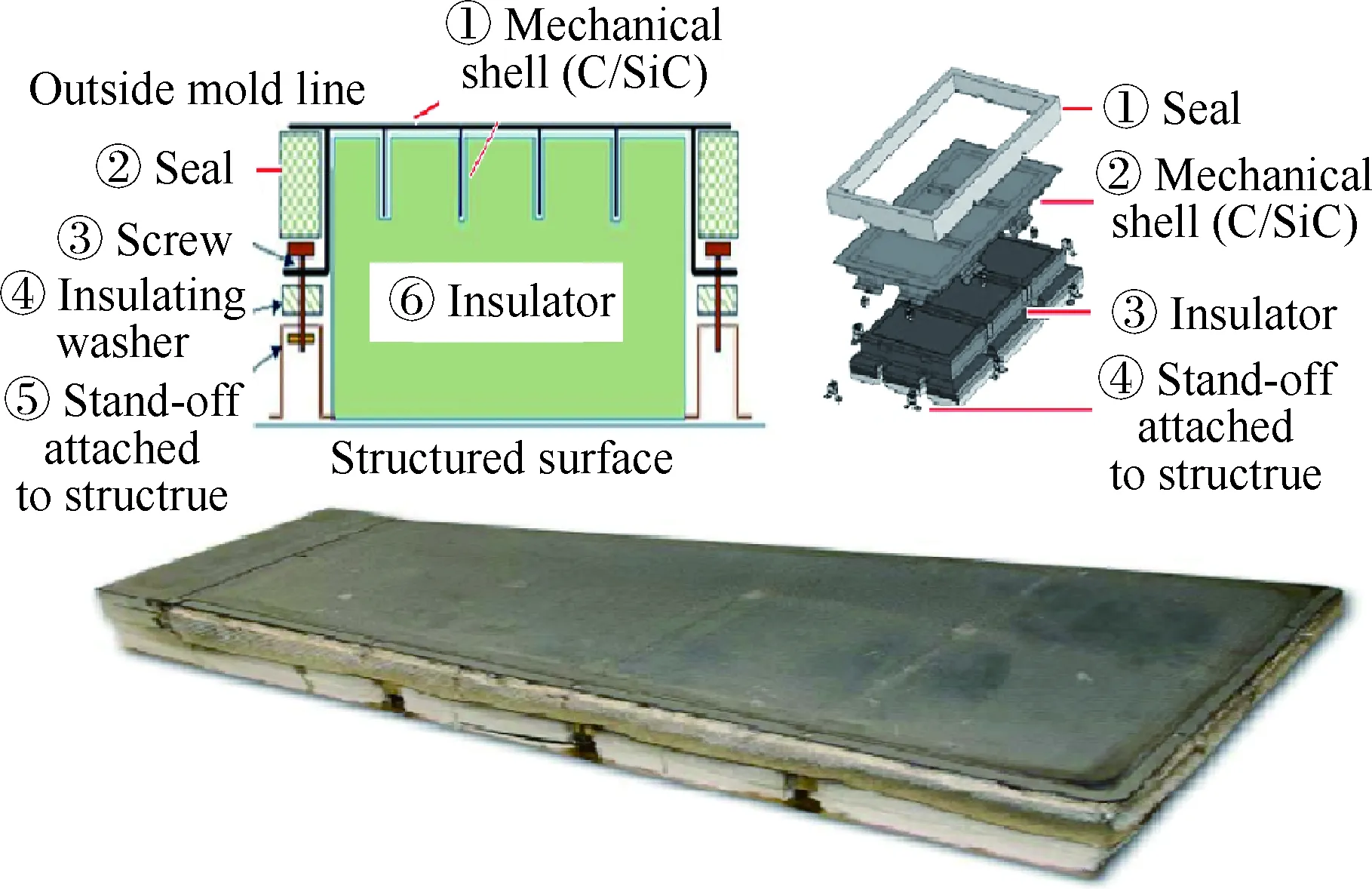

如图14[2,57]所示,该材料典型结构分为两个部分:一方面,C/SiC陶瓷面板(含加强筋)、铆接支架组成承力部分,承担气动力并由支架将力传递给机体;另一方面,由热密封垫、轻质隔热芯层组成隔热部分,阻止气动热向内部传递[57]。

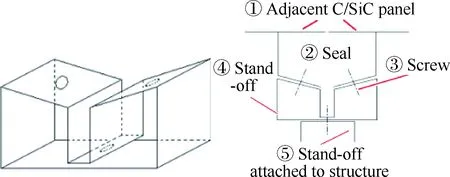

同时,为解决面板和机体结构间的应变协调问题并提供足够的支撑,CMCs盖板式TPS采用了特殊设计的应变支架,如图15[58]所示,应变支架通过整块金属片切割加工成特定结构,该结构可在传递面板载荷的同时,实现X/Y/Z三个方向的弹性协调应变,协调应力变化。与此同时,为了同时满足隔热及不同温度下的热应变需求,支架与螺钉之间还需要设计添加隔热垫圈及弹性垫圈等,以保证良好的热桥阻断及应变性能[58]。

表9 陶瓷瓦与CMCs TPS主要参数[40,56-58]Table 9 Main parameters of ceramic tile and CMCs TPS[40,56-58]

图13 IXV热防护结构及实物图[56]Fig.13 TPS structure and photos of IXV[56]

图14 CMCs盖板式TPS[2, 57]Fig.14 CMCs shingle TPS[2, 57]

图15 底座连接结构及支架[58]Fig.15 Attachment mechanism of substructure and stand-off[58]

对于面板之间的连接与密封,采用热密封加额外连接支架的方式,可有效解决边界密封的问题(见图16[59])。

对于内隔热层,除传统的耐温纤维毡之外,由于该部分无需承载,相比于纯纤维棉的轻质隔热层,通过多层结构和抗辐射纤维结构的使用可实现隔热性能的进一步提升。如图17[60]所示,在多层内隔热材料研究方面,德国MT航空航天公司发展了一种内隔热用多层材料(Internal Multi-screen Insulations, IMI),材料由纤维织物包覆、缝合形成整体结构,其上部由反射屏与纤维毡层叠形成多层结构,下部采用隔热性能优异的纳米隔热材料提升中低温区隔热性能,通过使用不同耐温等级纤维织物最终形成两类不同使用温度(995、1 600 ℃)的隔热材料[60]。

除此之外,通过采用非红外透明纤维的方式获得的非透明纤维毡(Opaque Fibrous Insulator, OFI),同样可以提升纤维毡的隔热性能,可以作为IMI方案的代替方案,获得更好的整体性,通过采用氧化铝/氧化锆/二氧化硅纤维混编的方式,外部包裹耐高温织物,可得到长时使用温度在1 500~1 600 ℃的内隔热材料[61]。

以金属TPS及陶瓷基TPS为代表的热防护材料,通过结构设计的方式实现了材料结构/功能特性的有效整合,形成了高效热防护方案。其中,保证力学载荷向机体结构的有效传递以及热载荷的有效阻隔,是该类材料在结构设计及材料选择上的核心问题。

图16 相邻面板连接支架及组装结构[59]Fig.16 Stand-off for panel-panel and its assembly structure[59]

图17 多层结构隔热材料示意图[60]Fig.17 Schematic figure of multi-screen insulation materials[60]

2.5 X-37B

X-37B验证机最早源于NASA和美国国防部的X-37项目,该项目于1999年启动,旨在验证下一代可重复使用空天往返运输技术。飞行器外形及飞行剖面与航天飞机相似(如图18[53]所示),最大飞行马赫数约25,不同的是飞行器采用无人控制模式,可作为良好的空天往返及高超声速技术试验平台。最初的计划中,X-37项目将对包括先进热防护系统在内的近40项技术进行验证(如图19[53]所示),以解决地面试验无法验证真实高超声速环境下,飞行器热防护及控制等系统的可靠性问题[62]。

图18 各飞行器飞行剖面图[53]Fig.18 Flight profile of vehicles[53]

图19 X-37项目拟展开的技术验证[63]Fig.19 Technical verifications to be carried out for X-37 project[63]

如图19所示,热防护方面,X-37将计划对翼前缘(T-5、T-9、T-21)、迎风面(T-4、T-7、T-21)、背风面(T-3、T-7、T-21)等典型区域的热防护材料技术进行验证,展开耐久性翼前缘瓦(T-5)、耐久性低密度低热导率陶瓷瓦(E-5)、陶瓷基多孔材料快速疏水技术(T-21)、耐候性隔热毡(E-6)以及高效可装配金属TPS(E-7)等技术验证[63]。

该项目于2004年转交至美国国防高级研究计划局(Defense Advanced Research Projects Agency, DARPA)成为保密项目。项目分为两个阶段进行:(1)X-37 ALTV(进近和着陆试验机);(2)X-37B OTV(X-37B轨道试验机)。其中,X-37 ALTV主要用于解决飞行器返回着陆过程中的无人导航、定位及控制问题,在其85%缩比验证机X-40A进近和着陆试验相关技术基础上进行(如图20所示),并在2006年左右完成相关验证及数据收集,为后续X-37B的最终外形及分系统提供优化支撑。X-37B长8.9 m,高2.9 m,翼展4.3 m,将与一个可重复使用的推进器一起组成两级入轨、水平降落的可重复使用航天器(见图21[64])。

从披露的数据来看,使用中的X-37B飞行器有两架,迄今为止共进行了5次飞行任务(截至2019年12月,如表10所示)。随着X-37B项目的顺利实施,其重复使用次数、单次任务时间逐渐增加,美国军方对该项目周期进行了无限期延长,从侧面反映了包括高超声速热防护系统技术在内的相关可重复使用飞行器技术已趋于成熟[65]。

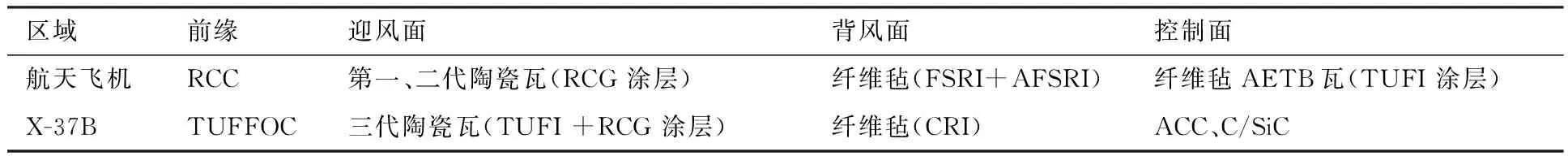

热防护技术方面,X-37B“适当”地采用了新材料技术,在部分沿用航天飞机热防护技术的同时,在鼻锥、翼前缘、背风面大面积热防护、方向升降舵、副襟翼等区域还首次对新材料进行了飞行验证,如表11[66]所示。

图20 X-40A自由飞行试验[64]Fig.20 Drop tests of X-40A[64]

图21 X-37B再入返回[64]Fig.21 Reentry return of X-37B[64]

表10 X-37B飞行试验及持续时间[65]Table 10 Flight test and duration of X-37B[65]

表11 航天飞机与X-37B热防护材料对比[66]Table 11 Comparation of thermal protection materials between space shuttle and X-37B[66]

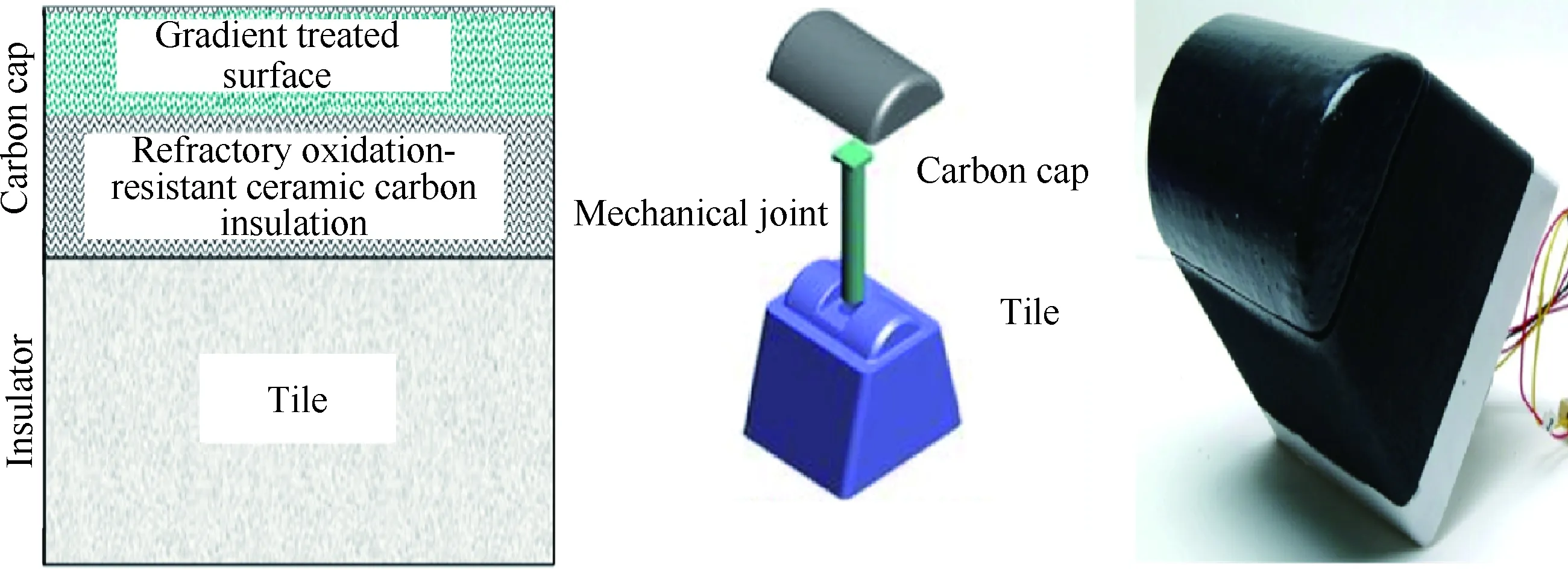

2.5.1 翼前缘区域—整体增韧抗氧化复合材料(TUFROC)

如图18所示,X-37B再入阶段所面临的气动热环境是目前可重复使用飞行器中最严酷的。由于X-37B具有比航天飞机更小的翼面,其翼前缘温度高达1 650 ℃。区别于航天飞机翼前缘RCC热结构外壳内部填充AETB隔热瓦的“薄壳式”(见图4)热防护方案,X-37B在翼前缘部位采用了Ames中心的最新研制的一体化防隔热成果——整体增韧抗氧化复合材料(Toughened Uni-piece Fibrous Reinforced Oxidation-Resistant Composite, TUFROC)方案[67]。

如图22所示,TUFROC的主体结构为防热碳帽与隔热基体一体化的二元结构,综合了碳材料的耐高温性能,以及硅基多孔陶瓷瓦的高效隔热性能。其主要功能通过三个部分来实现:梯度处理表面、抗氧化难熔碳层、隔热基体[68]。

图22 TUFROC示意图及结构图[68]Fig.22 Photo of TUFROC and its structure[68]

梯度处理表面(RCG+HETC)[69]:表面处理上,TUFROC表面涂层技术充分利用并发展了航天飞机隔热瓦的技术成果,通过RCG涂层与HETC (High Efficiency Tantalum-based Ceramics)涂层复合使用的方式来处理表面。其中HETC涂层是与TUFI涂层类似的高发射率(ε大于0.9)、低催化效率梯度涂层,起到高发射、低催化、抗冲击的效果。不同的是HETC涂层在TUFI涂层的基础上,添加了TaSi2来满足更高的涂层使用温度并缓解涂层的热膨胀。与此同时,在HETC涂层处理后的外表面,还复合使用了高发射率、低催化效率的RCG涂层,并在配方上进一步增加了RCG涂层的高温粘度,形成更为致密的表面层来阻止氧的进入,起到保护碳瓦的作用。值得一提的是,RCG涂层本身与碳瓦存在高温热匹配问题,但HETC涂层的使用很好地缓解了这种热匹配问题,使得经HETC涂层处理后的碳瓦除具有良好的抗冲击、高发射、低催化性能外,还能与表面致密的RCG涂层相匹配,起到良好的环境隔离效果[68]。

抗氧化难熔碳瓦[70]:碳基材料是良好的耐高温及抗热辐射材料,但存在热导率高、抗氧化性差的问题。在TUFROC方案中,通过采用SiOC抗氧化陶瓷层包裹短纤维多孔碳瓦的方式形成TUFROC的碳帽,可有效实现碳瓦的抗氧化,与此同时,多孔结构的保持在一定程度上有效缓解了碳材料热导率高的问题,且大幅降低了材料整体密度、制备周期及制备成本。区别于航天飞机翼前缘的RCC结构,TUFROC的碳帽还具有一定的隔热效果,其具体使用厚度取决于其下部隔热基体的最高耐温温度。

隔热基体:隔热基体位于TUFORC下部,主要承担高效隔热功能,因而采用低密度的刚性隔热瓦,一般为轻质、强度好、耐高温性能优异的AETB瓦,经TUFI涂层处理后[71],通过机械连接与碳帽进行连接。为了解决刚性陶瓷瓦与碳帽之间的热膨胀系数差异,会在连接处粘接有机高分子过渡层,随使用过程逐渐分解形成无机过渡层实现热匹配。

如表12[25,72]所示,与RCC材料相比,TUFROC密度为其1/4,制造周期缩短为RCC材料的1/3至1/6,制造成本为其1/10,且具有比RCC薄壳式结构更好的抗冲击性能。因此,该材料代替RCC材料在X-37翼前缘区域的成功应用也成为了X-37B高性能热防护技术中最为突出的进步[73]。

除X-37B翼前缘外,TUFROC材料技术还成为了多款在研可重复飞行器的首选材料方案,如Dream Chaser等。与此同时,除需要使用钝头结构的翼前缘、鼻锥等区域外,TUFROC材料技术在尖锐前缘技术方面也取得了重要的进展(见图23),目前报导的短时试验环境温度已超过1 900 ℃(3 500 ℉),有望在未来高马赫数飞行尖锐前缘等区域进一步拓展应用范围[74]。

表12 高超声速飞行器高温区防热材料[25, 72]

图23 尖锐型TUFROC[74]Fig.23 Sharp-structured TUFROC[74]

2.5.2 背风面—保形隔热毡(CRI)[49]

区别于航天飞机背风面所使用的柔性隔热毡,X-37B在其背风面首次使用了由Boeing公司研制的“保形隔热毡(CRI)”。与柔性隔热毡类似,CRI也是采用隔热芯层与韧化外表面通过陶瓷线缝合而成,但不同的是,CRI采用了带有一定刚性的氧化铝多孔纤维织物作为隔热芯层。这一改变使得材料具有一定的承载能力,在制备和使用的过程中可以保持良好的外表面平整度,可大幅减少飞行器飞行过程中,由于表面不平整而带来的额外阻力和冲刷作用。与此同时,材料本身保持良好的应变协调性(下表面不做硬化处理),可进行大尺寸装配(见图24[49])。

图24 保形隔热毡(CRI)结构示意图[49]Fig.24 Structure photo of CRI[49]

2.5.3 控制面—碳/碳(Advanced Carbon-Carbon, ACC)、碳/碳化硅(C/SiC)复合材料[75]

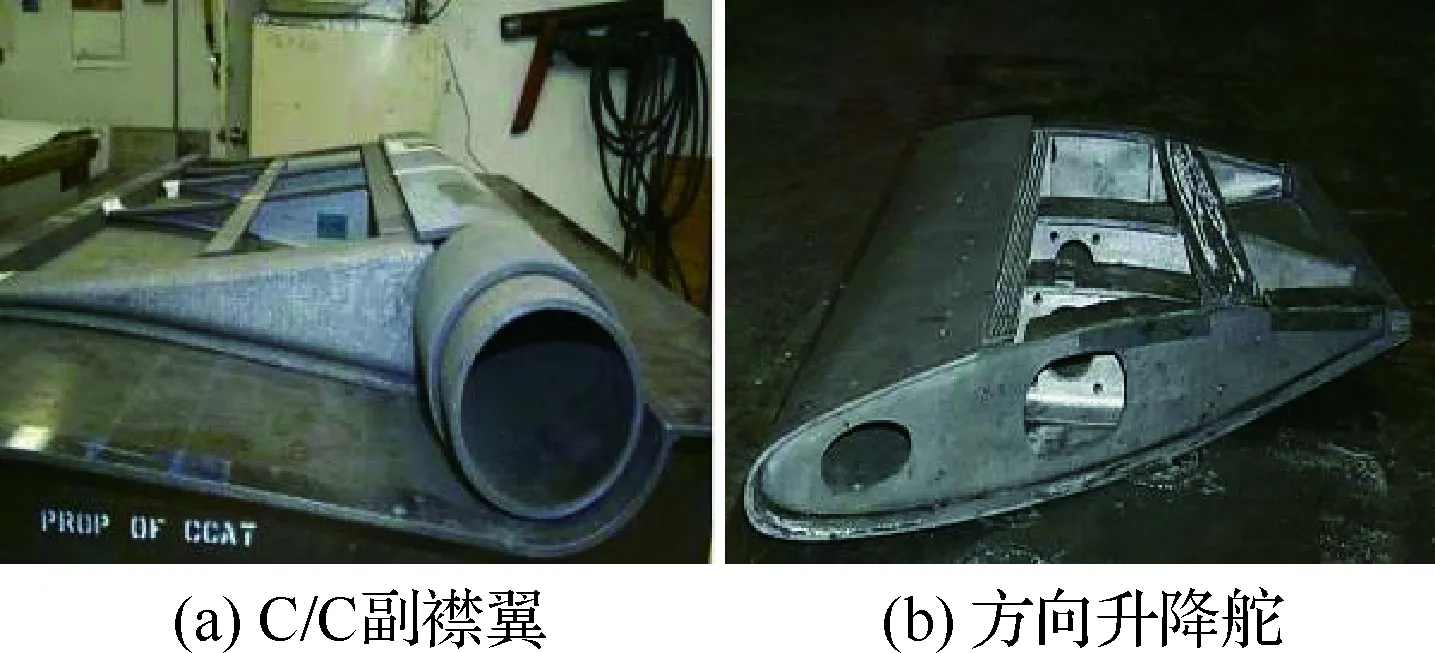

区别于航天飞机,X-37B具有更小的尺寸,这使得其控制面(襟副翼、尾翼等)区域厚度薄至2.54~12.7 cm(1~5英寸),受体积空间上的限制,由传统的金属或者高分子复合材料包覆刚性陶瓷瓦及隔热毡的方式在材料加工上满足尺寸及性能要求将极为困难,必须在设计上采用更为优异的热结构材料。因此,X-37控制面研制的主要机构采用了C/C材料及C/SiC材料并行研制的方案。

C/C材料为先进碳/碳材料(Advanced Carbon-Carbon, ACC),其制备工艺与航天飞机使用的RCC基本相似,由碳纤维多次浸渍裂解前驱体形成C/C增强材料,后通过与RCC相同的方式反应渗入一层SiC层,所不同的是ACC采用了商品化的T-300碳纤维来代替原RCC所采用的rayon 纤维,一方面该纤维已停产,另一方面T-300碳具有更高的强度,可提升ACC的拉/压强度,如图25[62, 76]所示。

C/SiC材料为T-300碳纤维增强SiC基体的陶瓷基复合材料,通过化学气相渗透(Chemical Vapor Infiltration,CVI)的方式进一步致密化,随后在表面覆盖环境障涂层,实现材料制备[62](见图26[62])。

图25 ACC结构件[62, 76]Fig.25 ACC structural parts [62, 76]

图26 C/SiC副襟翼试验件[62]Fig.26 C/SiC flaperon test article[62]

2.6 美国商业航天项目—Commercial Crew Program(CCP)

为了重新具备将人类送入太空的能力,美国国家航空航天局(NASA)与波音公司(Boeing)、太空探索技术公司(SpaceX)和内华达山脉公司(SNC)三家商业公司合作,来设计和制造一种能够将宇航员送往国际空间站的运载工具。

2.6.1 波音公司(Boeing)—“Starliner”(CST-100)[77]

Starliner是波音公司正在开发的一种能够运输7人的太空舱。如图27[77]所示,太空舱将由一个一次性使用的热防护大底和一个可重复使用的外壳组成,可提供10次载人飞行。太空舱外壳将由BRI-18瓦和FRSI/AFRSI毡来提供可重复使用部分的热防护工作,一次性使用的隔热大底将采用波音轻质烧蚀材料(Boeing Lightweight Ablator, BLA)。但与阿波罗太空舱不同,Starliner将带着降落伞和安全气囊着陆,且由于返回舱将从空间站发射,Starliner可以考虑比阿波罗太空舱更多的返回路径。

图27 Boeing公司Starliner太空舱[77]Fig.27 Boeing’s Starliner capsule [77]

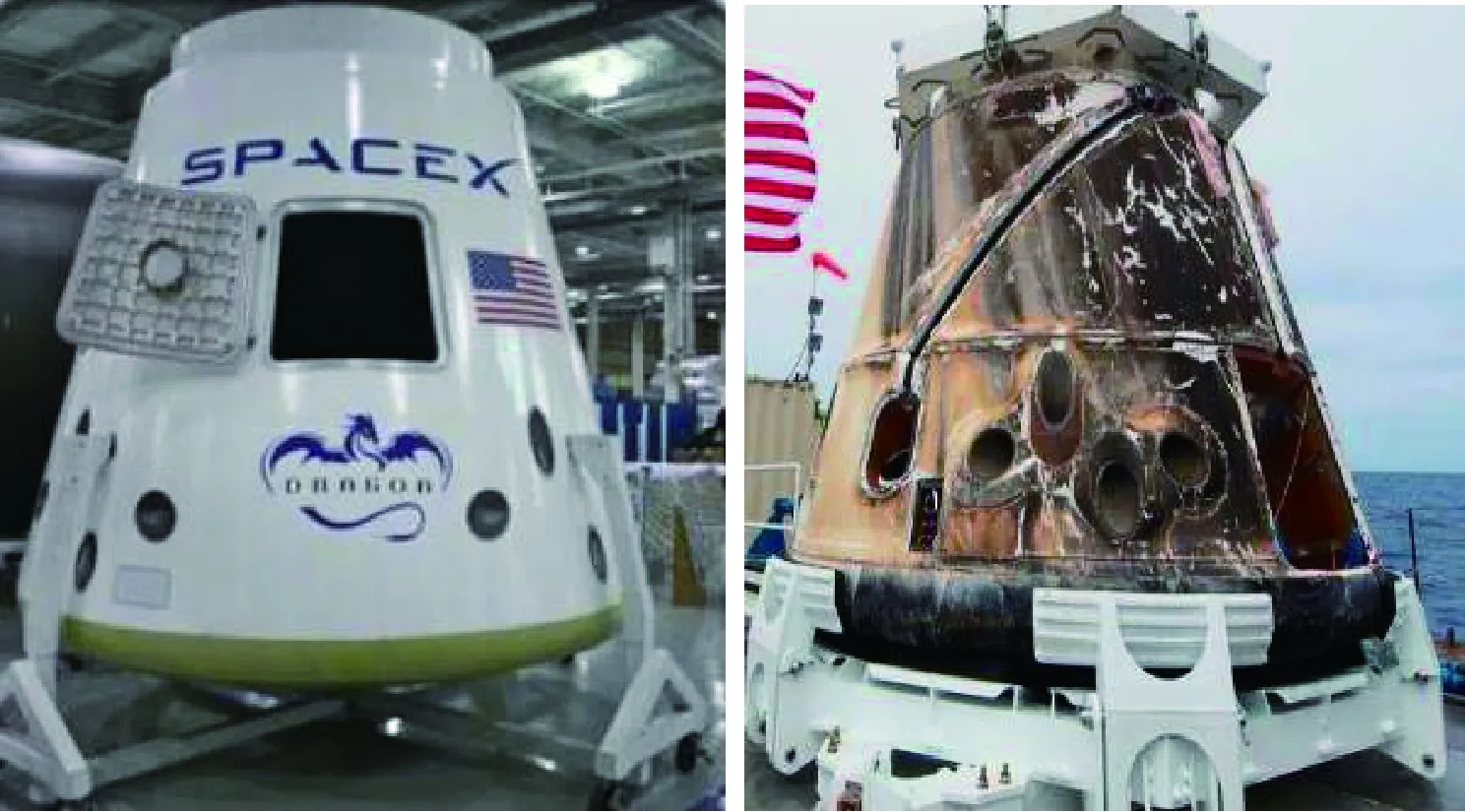

2.6.2 空间探索公司(SpaceX)—“龙飞船(Dragon Capsule)”[78-79]

如图28所示,龙飞船是SpaceX公司用于向空间站运送货物或宇航员的太空舱,目前已完成多项货运任务。其主体隔热方案为酚醛浸渍碳烧蚀材料(Phenolic Impregnated Carbon Ablator, PICA)。PICA是一种低密度的烧蚀材料,在火星和星尘探测器中成功使用过。PICA从近地轨道返回地球的热防护效率非常好,这使得它成为大多数烧蚀材料的有力竞争者。由于目前“龙飞船”的大底及外壳热防护均采用烧蚀材料(大底:PICA-X, 背风面:SPAM),因此,虽然其太空舱内部可以重复使用,但其热防护系统并不具有可重复使用性(见图28[78-79]),需要在使用后进行更换。

图28 Space X公司龙飞船[78-79]Fig.28 Space X’s Dragon Capsule[78-79]

2.6.3 内华达山脉公司(SNC)—“追梦者(Dream Chaser)”[80]

如图29[80]所示,由内华达山脉公司负责研制的“追梦者”与之前所提到的太空舱不同,它是一种拥有升力体外形的宇宙飞船。该飞船全长约12 m,可将7名宇航员送至国际空间站和近地轨道,并采取水平着陆的方式返回,可高效运送具有时效性的试验样品。热防护方面,其整体采用了可重复使用热防护系统方案。飞船底部迎风面采用黑色的AETB瓦,整体密度约为0.45 g/cm3。在热流较为温和的顶部背风面区域则主要采用白色AETB瓦及FRSI隔热毡。而对于诸如鼻锥、翼前缘、副翼等高热流区域,则采用TUFROC材料来进行热防护。

图29 内华达山脉公司“追梦者”宇宙飞船[80]Fig.29 SNC’s Dream Chaser spacecraft[80]

2.7 其他飞行器大面积热防护

2.7.1 苏联—“暴风雪”号航天飞机[81]

暴风雪号航天飞机,是苏联于20世纪80年代研制发射并首次实现自动飞行的航天飞机,尺寸与美国航天飞机相当。热防护系统方面,其基本沿用了美国航天飞机的热防护材料方案,大量使用石英陶瓷瓦、柔性毡做为其大面积热防护方案,并使用RCC材料作为其鼻锥及翼前缘热防护方案。

2.7.2 法国—“Hermes”航天飞机[82]

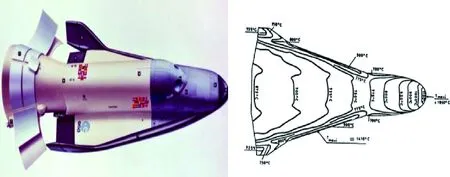

Hermes是20世纪欧洲太空局计划研制,并于1983年由法国国家空间研究中心确定方案的一款航天飞机(图30[82]),长17.9 m,翼展11 m,高5.1 m,直径3.4 m,是一种可以重复使用的有翼高超声速滑翔机,上升时由火箭提供动力,重复使用次数>30次,因技术及经费原因最终取消。

飞行器采用升力体结构,较美国航天飞机尺寸更小,气动热环境与美国航天飞机类似。热防护材料方案上,法国国家空间研究中心在充分吸收美国航天飞机经验的技术上,展开了进一步研制工作。

较为突出的是在TPS研究上,为了避免隔热瓦所带来的诸多装配及维护问题,在以隔热瓦作为备选项的基础上,Hermes更倾向于选择更为高效的“盖板式”TPS作为飞行器整个下表面及部分上表面的热防护方案,与金属TPS相区别的是,研究团队发展了在比强度、抗氧化性、质量效率等方面更具优势的陶瓷基复合材料盖板,且在内隔热层的选择上发展了更为高效的多层内隔热体系,为后续材料体系的发展奠定了良好的基础,相关热防护技术已于2015年欧空局IXV项目中完成飞行试验验证(见2.4节)。

图30 Hermes飞行器[82]Fig.30 Hermes shuttle [82]

2.7.3 英国—“霍托尔(Hotol)”、“云霄塔(Skylon)”[83-85]

云霄塔空天飞机(图31),全长83.3 m,翼展25.4 m,是由英国提出的一款能够实现水平起降、单级入轨的空天飞机,与早年的霍托尔空天飞机项目相继承。飞行器通过两台“佩刀”发动机以5马赫左右的速度飞出大气层,随后借助火箭发动机加速至25马赫,此阶段机身大面积温度不超过855 K。返回阶段,通过表面温度反馈和飞行轨迹调整,可控制飞行器大面积最高温度不超过1 100 K。

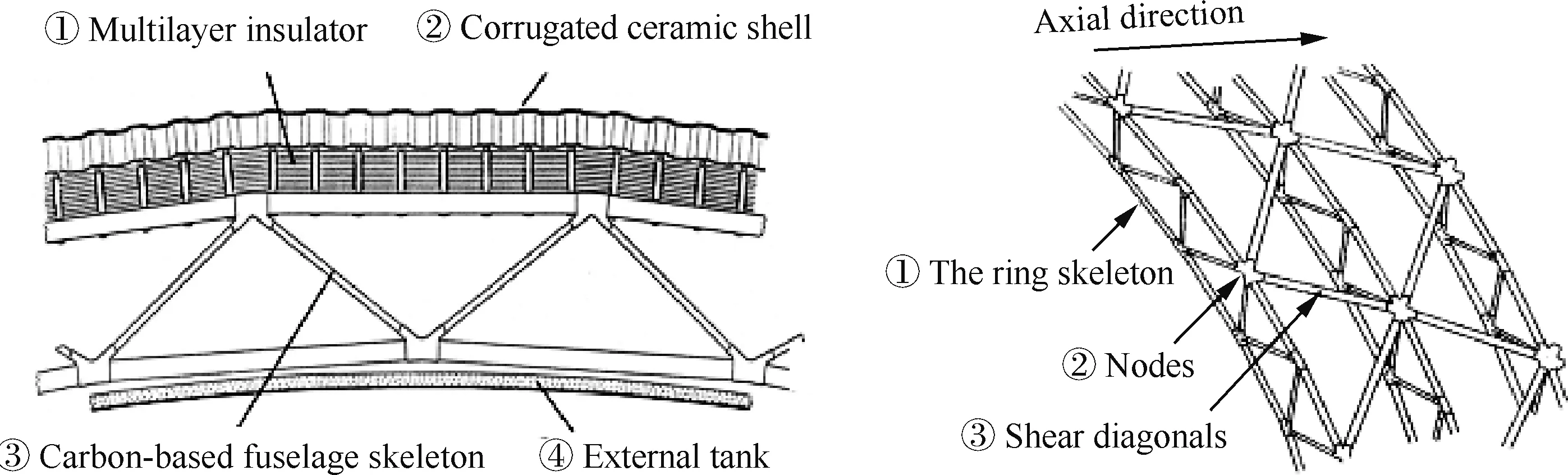

由于飞行器再入过程中可根据表面温度主动调整姿态及轨迹,实现速度控制,因而气动热环境相对温和,飞行器采用硬壳式热防护结构。如图32[85]所示,波纹陶瓷盖板构成机身外壳,通过支架与机身骨架连接传递载荷;盖板下方由多层隔热层组成隔热结构,阻止热量向内传递,同时向外辐射热量。飞行器设计重复使用次数为200次,期间热防护材料在返回段高温暴露时间约100小时。

图31 云霄塔空天飞机[84]Fig.31 Skylon spaceplane [84]

图32 云霄塔空天飞机结构及热防护系统[85]Fig.32 Structure and TPS of Skylon[85]

2.7.4 日本—“希望(Hope)”航天飞机[86-88]

希望号航天飞机(见图33[87]),是20世纪90年代由日本宇宙开发事业团(NASDA)着手研制的火箭发射、无人驾驶航天飞机。防热系统方面,希望号计划采用可重复使用防热系统,并将对刚性陶瓷瓦系统、金属TPS系统、陶瓷基复合材料系统以及柔性毡系统进行系统筛选、研究并确立最佳方案用于最终飞行验证。

图33 日本希望号航天飞机[87]Fig.33 Japanese space shuttle HOPE[87]

2.8 NASP、Spaceliner-半主动及主动热防护系统

如前所述,对于目前大多数的可重复使用飞行器而言,大面积热防护温度一般低于1 600 K,局部高温区域在1 900 K左右,多采用热沉、隔热、热结构或组合的方式来解决热防护问题。但是,随着应用需求的不断拓展,飞行器飞行速度、飞行时间的不断增加,飞行器升阻比及动力系统设计的不断变化,飞行器局部特殊区域的峰值温度将远超现有材料耐热范畴[89],被动热防护材料将会在相应环境下出现严重烧蚀,并逐渐不能满足重复使用需求。发展长时高温环境下可重复使用的半主动及主动热防护技术,逐渐成为未来可重复使用热防护发展的重要方向。

2.8.1 半主动热防护系统

半主动热防护系统,主要以烧蚀热防护系统及热管式热防护系统为代表。

烧蚀热防护系统作为目前弹道工程中应用极为广泛的热防护系统[16],在低、中、高热流环境中均具有成熟的应用经验,但其本身可重复使用次数有限,因而在可重复使用领域相关应用较少。

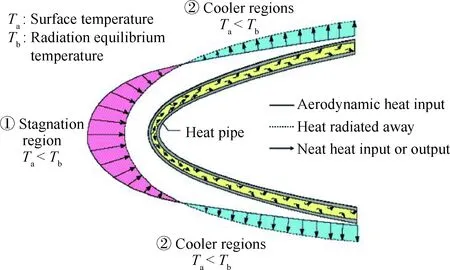

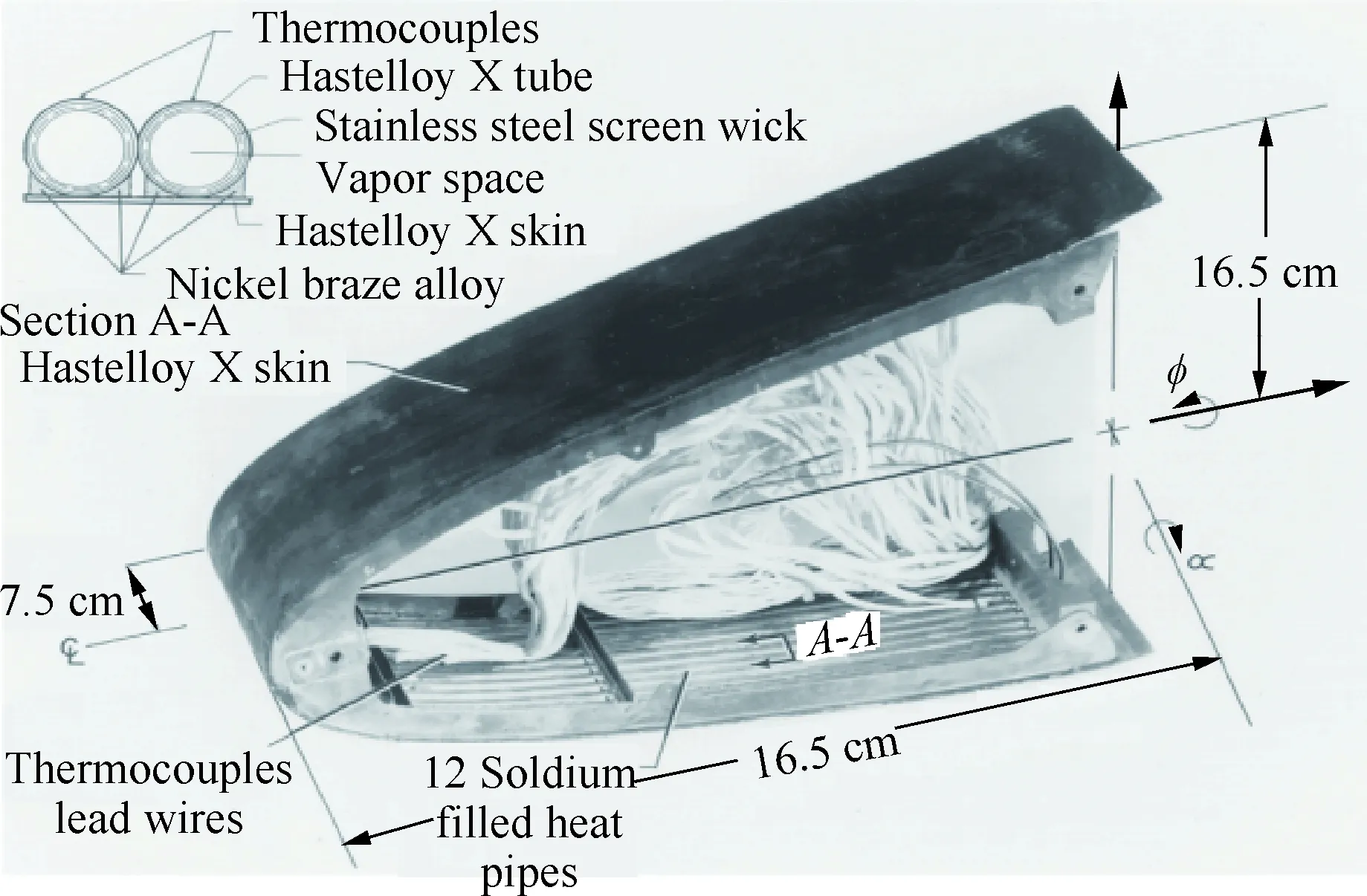

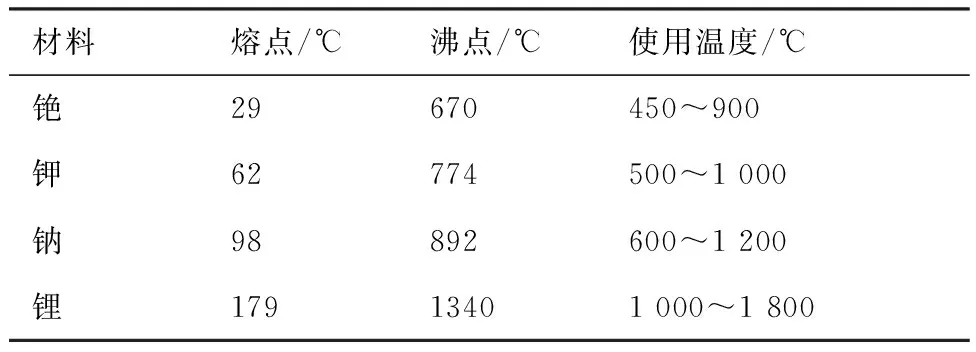

热管是20世纪60年代所发展起来的一类导热元件[90],由封闭的管壁(①)、紧贴管壁的多孔毛细吸液芯(②)及相变工质(③)构成,利用内部工质相变传热的特殊性(如图34[90]所示),可实现热量由热端(④)向冷端(⑤)的长距离快速疏导,并经冷端辐射回环境,从而达到快速疏导热端热量,降低热端辐射平衡温度的效果,现已在诸多领域中得到应用[91]。其中,使用温度>450 ℃的高温热管技术[92],一直是针对高马赫数飞行器前缘等区域热防护的重要备选方案。由于高温热管所采用的材料在其工作温度下有非烧蚀性,因而具有可重复使用的特点。

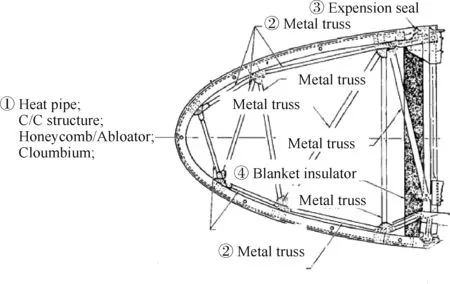

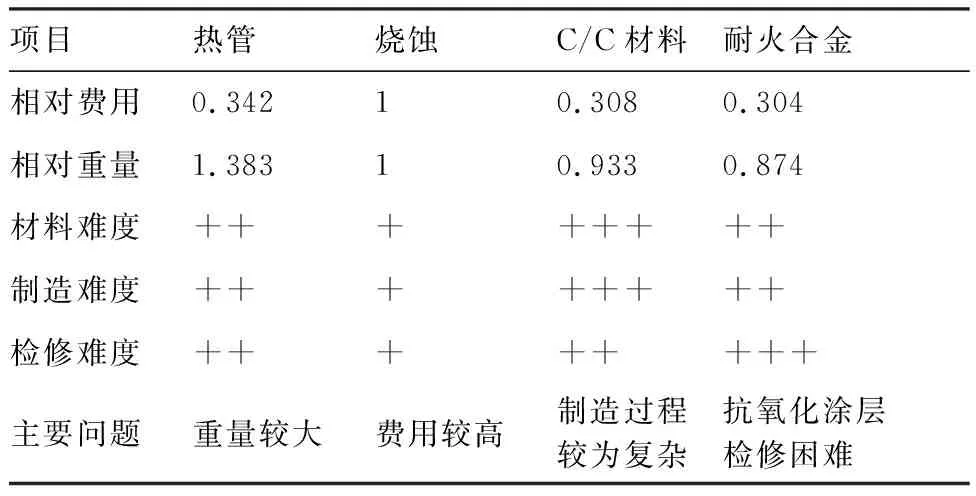

在高马赫数飞行器热防护领域,热管式热防护方案最早的研究工作始于1970年,NASA Langley中心Silverstein主持并展开了该方案的相关理论研究工作,从原理上论证了马赫数8巡航飞行速度下,后掠角65°,前缘半径13 mm的高马赫数飞行器采用高温热管进行翼前缘热防护的方案可行性[93],并在对选材及可能的瞬态环境展开了探讨后指出,这种不需要借助泵力作用的长距离热疏导方案(见图35[90]),可将翼前缘滞止区(①)的高热流快速的传导至滞线后较冷区域(②)进行疏散,使前缘温度维持在900 ℃左右,并对其经济性、可重复使用性、极限边界以及可能存在的风险展开讨论后认为该方案具有较大的应用潜力。随后,在NASA Langley中心的支持下,麦道航空公司(MDAC)将热管代表的疏导式热防护方案,与包括C/C、烧蚀、难熔金属在内的三种非疏导式翼前缘热防护方案进行了对比分析。四种方案的翼前缘均采用了薄壳式结构(详见图36[93]),即外壳采用防热结构(①),内部采用金属桁架支撑(②),底部填充纤维毡作为内隔热材料(④),当桁架材料为耐温性有限的轻质合金时,也需要额外的包覆毡类隔热材料。

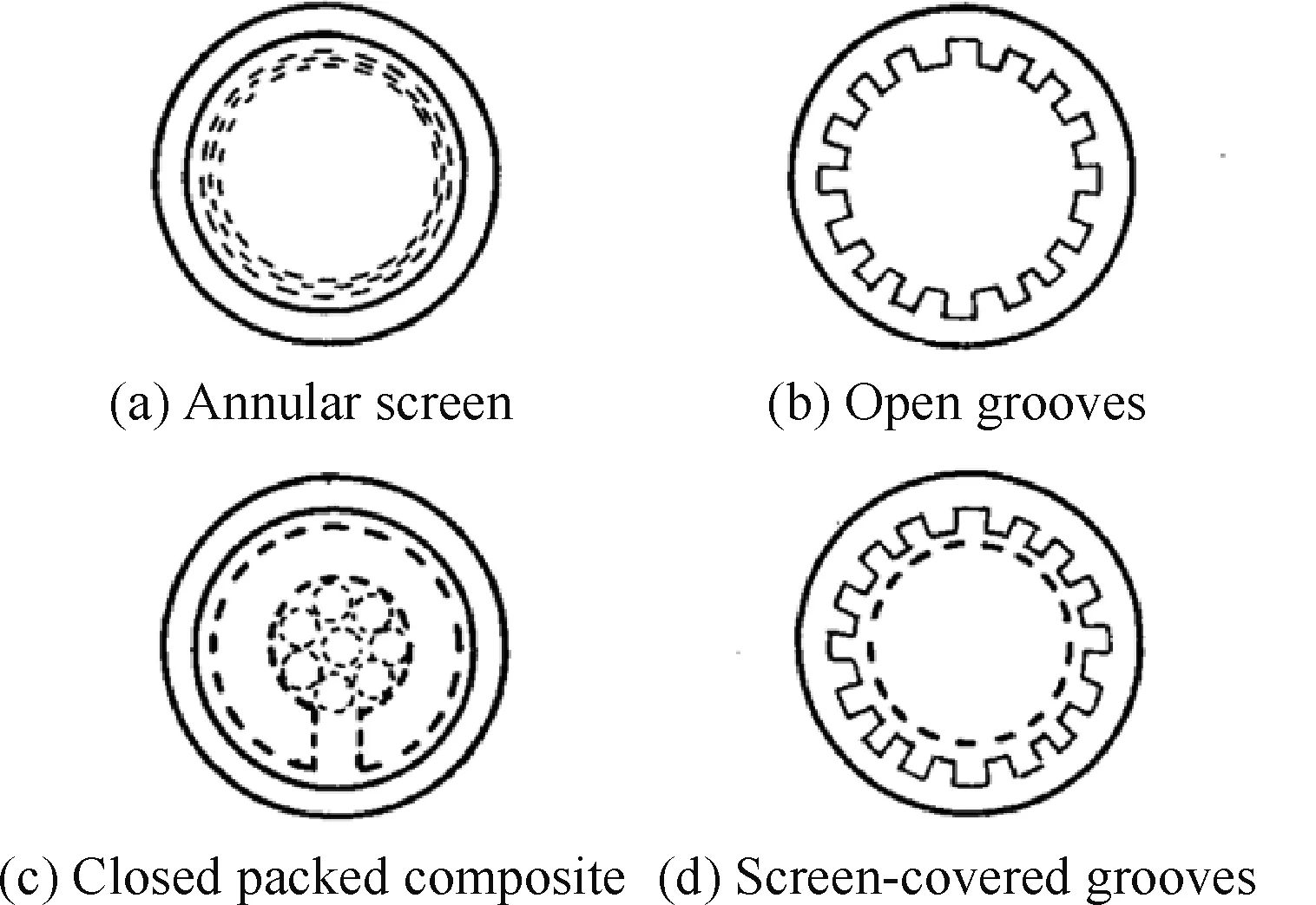

图34 热管工作原理[90]Fig.34 Working principle of heat pipe [90]

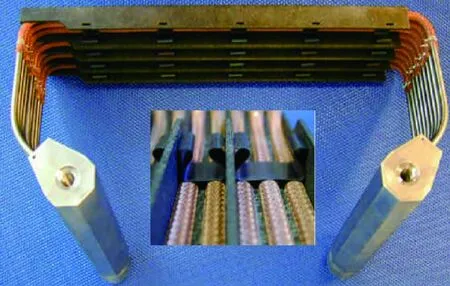

如表13所示[93-94],烧蚀材料由于具有广泛的应用经验,在适用性、材料易获取性及工艺成熟度上最佳,但由于需要每次更换,因而其在整个航天飞机运行计划中的相对费用将变得非常巨大。以热管热防护方案为代表的可重复使用方案,则可以大幅降低总体费用,成为后续备选方案。其中,早期的热管式方案虽然在重量上存在明显不足(超重约40%),但相对于C/C及金属前缘结构而言,其可将前缘温度维持在一个相对低的水平,具有更大的选材范围,且在经济性、工艺成熟度及后期的可检修性上均具有一定优势,因而具备较好的应用可行性[94]。如图37所示,在此基础上,MDAC完成了航天飞机热管式翼前缘1/2缩比件的制备及试验考核[95]。结构上,这种多根热管排列形成阵列的布局模式可大幅度降低翼前缘的制造难度,便于最终组装前的检修,且容许少数热管失效后仍然不影响整个系统的正常工作。可有效保证航天飞机再入过程中前缘温度维持在高温合金蒙皮的许用范围内。如表14[96]所示,翼前缘在采用热管热防护方案时的设计工作温度在900~1 000 ℃左右,属于高温合金的工作温度范围。通过对高温合金耐温性、密度、高温抗氧化性以及价格的综合评估[95],钴基合金Hastelloy X被选为蒙皮及管壁材料。与此同时,由于钠在该使用环境下相比于铯、钾、锂等金属拥有更好的相容性、工作气压、易启动性、经济性以及最低的危险性,而被选为工质[96]。液芯结构的选择上,管壁上带有开槽的结构模式拥有最好的传输特性(图38(a)和图38(d)),其次是多层筛芯或堆芯结构(图38(b)和图38(c)),但由于管壁太薄(见表15[97])、开槽工艺难度大,且不同结构之间重量差异小,故最终采用了制造难度最小的多层多孔不锈钢筛芯交叠的结构模式。随后,1/2缩比件在多次加热循环中保持了良好的稳定性和热疏导效果,可使驻点温度降低数百摄氏度,且不受长时储存(3年)的影响[97]。

图35 热管式翼前缘热疏导机制[90]Fig.35 Thermal transmission mechanism of heat-pipe wing leading edge[90]

图36 薄壳式前缘结构[93]Fig.36 Structure of thin-shell leading edge[93]

表13 4种方案主要指标对比[93-94]

图37 航天飞机翼前缘1/2缩比件[95]Fig.37 1/2 scale space shuttle wing leading edge[95]

表14 冷却剂基本参数[96]Table 14 Parameters of coolants[96]

图38 4种典型液芯方案[97]Fig.38 Four typical designs of liquid core[97]

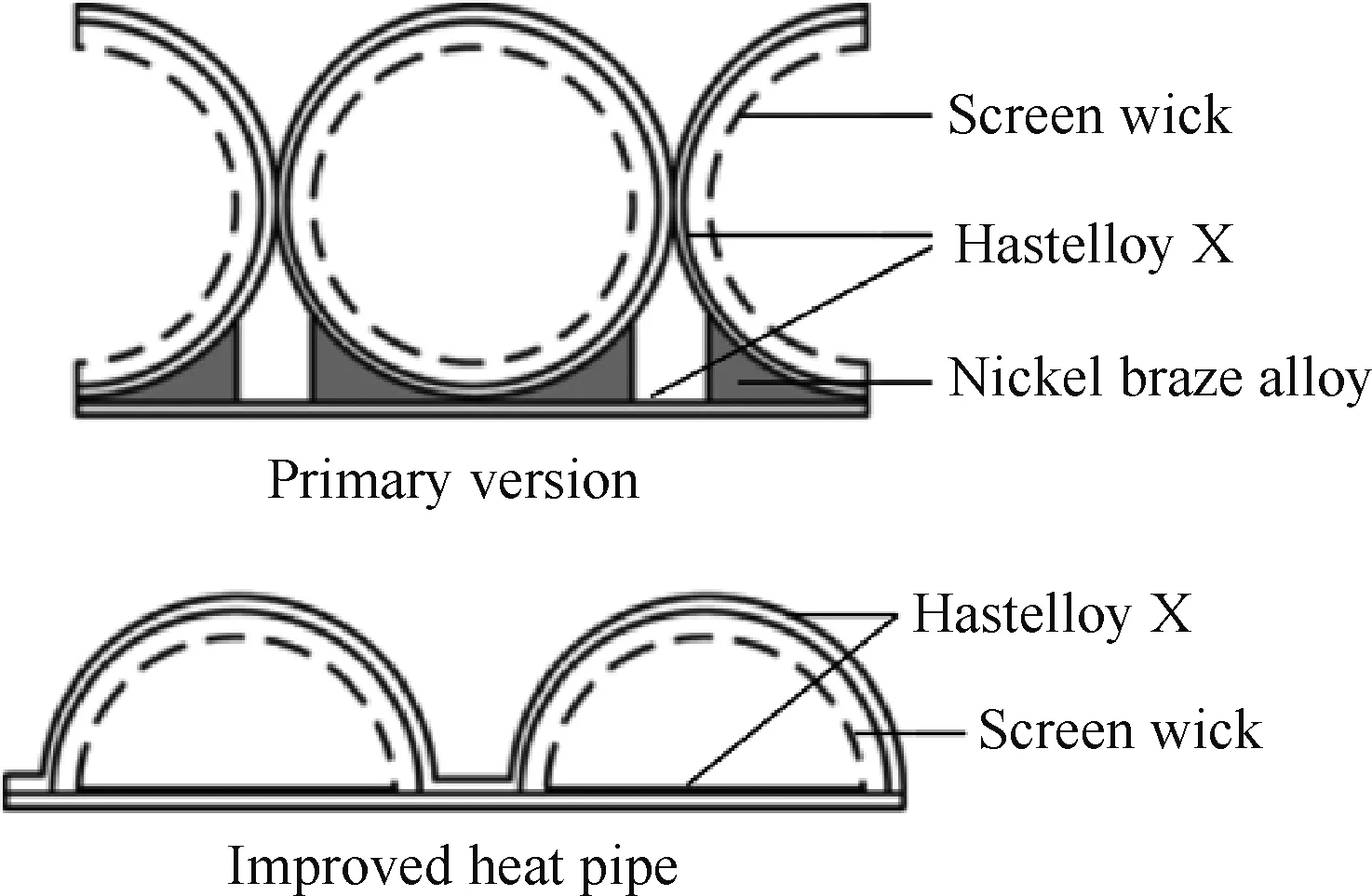

为了进一步提升Hastelloy X/Na热管的性能,NASA Langley中心完成了长度为172.5 cm的全尺寸“J”型热管的制造,用于验证将前缘最高温由1 927 ℃降至982 ℃的可行性[98]。由于热环境较航天飞机更为严酷,其对热管结构进行了进一步的优化。通过“U”形截面的采用,可获取更大的换热面积。与此同时,为了更好地平衡沸腾极限与毛细极限,液芯的布局也采用了不同的形式。如表16所示[98],由于蒸发区热环境严酷,过厚的液芯易使液体在液芯内部产生大量气泡造成毛细孔堵塞,因而设计了较薄的网筛布局来防止其工作状态超过沸腾极限。冷凝区较厚的网筛布局则更有利于提升工质的吸收及泵送效率,而50目筛芯与400目筛芯的搭配复合使用,则在保证毛细吸力的同时兼顾了较小的流体阻力。相比于均匀的筛芯分布这种结构布局能够更好地平衡沸腾极限与毛细极限,而相对于多孔液芯材料的使用,筛芯材料在高温度梯度下具有更高地可靠性。

表15 热管式翼前缘1/2缩比件参数[97]

表16 U型管内部液芯分布[98]Table 16 Distribution of liquid cores inside U-type tube[98]

值得一提的是,处于高效换热的需要,液芯必须与管壁紧密贴合。因此相对于圆形热管,“U”形热管由于直角区域的存在,而使得制造难度大为增加。为此NASA Langley中心通过高温“渗透焊接”的方式[98]解决了这一问题,可通用于类似非圆形截面热管液芯的制造。

虽然热管式热防护方案最终并没有在航天飞机项目中被最终采用。但NASA仍然对这一方案进行了持续性的资金支持,以进行进一步地优化,使其在后续“单级入轨”飞行器方案中,拥有与“碳-碳”、“难熔合金”方案相当的重量代价。如图37[95]、图39[99]所示,出于最小化管内压力的目的,早期的方案采用了圆形管结构。为了使其能够与高温合金外面板形成良好的热交换,这种设计需要在每根热管的下部焊接相当重量的镍基焊料来增大换热面积,使得整个系统的重量大幅增加。新方案对圆形、三角形、“U”形以及“D”形截面的热管进行了评估,发现半圆的“D”形结构可以大幅降低整体重量[99],在保持良好换热的同时避免了大量焊料的使用,最终使得整个系统的质量下降了近44%,虽然“D”形截面在结构上与圆形截面已有较大区别,但液芯网筛与管壁的贴合方式变化不大,因而该结构在制造上也较为容易,并在后续的热管方案中被沿用。

图39 优化前后热管方案截面[99]Fig.39 Sections of heat pipe before and after optimization[99]

随着制造、结构优化、地面试验以及评价体系的不断完善,热管热防护技术也逐渐趋于成熟,并被用于美国新一代高超声速飞行器研制项目“国家空天飞机计划(NASP)”的X-30中。如表17[93,100]所示,为了获得更高的升阻比,飞行器的前缘半径比航天飞机更小,热环境更为严酷,若采用Hastelloy X/Na热管体系将前缘设计温度控制在1 000 ℃ 左右,则会大幅增加该类热管的长度,从而增加系统重量,故将设计温度控制在1 300 ℃ 左右。由于这一温区已经超出了较为成熟的Hastelloy X/Na体系,因而需要展开新体系的研制。此时,工作温度在1 000~1 800 ℃的锂(表14)及以钨、钼、铼、铌为代表的难熔合金被选为合适的材料。初期的方案为由难熔合金搭配金属锂工质外层喷涂抗氧化陶瓷层构成。但是陶瓷涂层存在易碎、热阻高等问题,同时由于陶瓷涂层只能承担抗氧化作用,并不承担结构功能,使得难熔金属用量增加,进一步增加了重量。由于航天飞机计划的推动,C/C防热材料的应用技术日趋成熟,且该类材料同时具有良好的抗氧化性能、高温力学强度和更小的密度。因此,NASA Langley中心提出了难熔合金/C-C复合材料的热管方案[100]。

如图40所示[100],该翼前缘由ACC材料(①)构成前缘基本骨架结构,在内部嵌入由难熔合金构成的热管(②)组成复合结构,并采用金属锂工质。ACC材料具有更高的使用温度,使得材料的热辐射效率进一步提升,可在给定半径下缩小热管结构的使用面积起到减重的效果。另外,通过金属热管与ACC构建之间接入应变隔离垫的方式可解决热应力的问题[101]。

表17 航天飞机及X-30热管式前缘对比[93,100]

ACC构件:结构上,翼前缘的主体承载功能通过ACC构件来实现。与航天飞机翼前缘制造工艺类似,NASP翼前缘ACC构件采用T-300碳纤维织物增强碳基体的方式进行制造。为了获得更好的传热效率,碳纤维增强体采用了3D织物,与2D织物相比,3D织物增加了大量的厚度向碳纤维,使得其厚度方向的热导率实现数量级增加,提升了构件与金属热管间的热疏导效率。AAC材料表面通过一层SiC的抗氧化层来起到抗氧化的作用,其使用过程中所产生的裂纹会在高温区重新闭合而产生良好的抗氧化效果。与此同时,飞行过程中,当热管发生故障时,ACC材料还可提供烧蚀防护的效果,来解决突发故障情况下的热防护问题。

难熔金属热管:根据设计要求,金属热管部分采用了难熔合金材料。考虑到热管与ACC材料间热膨胀性的差异,因而选取具有最小的线膨胀系数的金属钨作为早期的管壁材料。但是,由于其存在密度较大、室温下可塑性较差等问题,随后被密度更小、室温可缩性更强的钼金属代替,并通过在金属与复合材料间增加应变隔离垫的方式来解决热应力的问题。虽然钼金属具有更低的密度和更好的室温可缩性,但是由于X-30的设计前缘半径过小,在制作“J”型热管结构时,纯钼的使用还是导致在热管弯曲部位出现了卷曲(如图41(a)[102]所示)。随后研制团队通过在金属钼中添加金属铼提升柔韧性的方式来尝试解决该问题。其中Mo-11Re合金在1 649 ℃处理4 h后,可顺利在室温条件下弯曲成设计结构,但工艺稳定性并不理想,热管容易在加工过程中破裂。最后,团队通过将块体Mo-41Re合金直接加工成所需形状后焊接的方式,得到了所需的“D型”金属热管结构(如图41(b)[102]所示)。由于Mo-Re合金具有良好的耐温性、浸润性和相容性,同时为了保证良好的工质传输能力,热管液芯则由4层400目Mo-5Re筛芯构成。与此同时,为了防止难熔金属在高温下与ACC结构发生反应产生碳化物,在嵌入之前需要对管外壁进行惰性涂层处理。

应变隔离层:由于金属热管在高温下与碳材料相比具有较大的热膨胀系数差异,形变所产生的应力会导致ACC结构破坏,故在D形结构之间添加了一层商用的弹性石墨层作为应变隔离层,为了在起到应变隔离作用的同时保证良好的传热效果,金属热管与面板区域的接触区并不敷设隔离层,仅在D管的弧面区域使用,以保证复合结构间良好的应变隔离效果。

通过后续对单根热管及组装后缩比件的大量测试工作表明,这种复合结构的热管方案具有良好的可行性及安全性。

随后,以NASA Langley中心为代表,国内外对热管式热防护结构进行了更为深入的选材、结构和模型优化工作[90,102-106],并在NASP等飞行器研制项目中,作为翼前缘、鼻锥或整流罩的热管理方案进行了多轮地面测试和飞行测试[107-108]。

材料研制方面,目前适用于高马赫数飞行器的高温热管工质主要以沸点高、比热容大的锂[109-110]、钠[102, 111]等碱金属、碱土金属或室温下呈液态的碱金属合金[112]为主,壁材及毛细芯网主要为耐高温、高热导率的金属材料,除考虑高温性能及密度外,选材上还要与工质进行搭配,以保证高温下不发生工质对材料的腐蚀,并且工质泄露氧化所导致的局部高温不会破坏周围正常元件。金属结构的使用不仅可增加传热效率,其制备及加工成本也低于传统RCC材料,且质量上与RCC构件基本相当[102]。与此同时,将金属热管嵌入C/C复合材料中,可在不增加热阻的情况下,有效增强热管的抗压及抗形变能力(见图42[90])。

结构设计方面,虽然大量试验结果表明热管式热防护方案的使用可以保证热端温度大幅降至表层面板的安全使用温区。但是,区别于航天飞机的钝头前缘结构,对于拥有小阻力、尖化前缘的高马赫数飞行器而言,复杂的前缘结构及狭小的前缘空间,也使得热管式热防护结构逐渐由表面防热面板内部焊接热管的复合结构,向一体化前缘结构方案发展[113],以获得更小的前缘半径。

高温热管的工质大多为碱金属或碱土金属,熔点较高,室温下一般为固体。所以,在工作过程中涉及更为复杂的固/液/气多相转变过程,与此同时,工质的沸腾极限、毛细芯对工质的毛细极限、蒸汽传热传质过程中的声速极限以及工质的启动极限等,都是热管在使用及设计过程中形成其使用边界的重要因素,确定这些极限所组成的曲线族,将用于判定热管的使用可靠性,是目前及未来热管式热防护方案的研究重点[106, 114]。

图42 嵌入C/C复合材料中的Mo-Re合金/Na热管(NASP翼前缘方案)[90]Fig.42 Mo-Re/Na heat-pipe embedded in C/C (designed for NASP wing leading edge)[90]

2.8.2 主动热防护系统

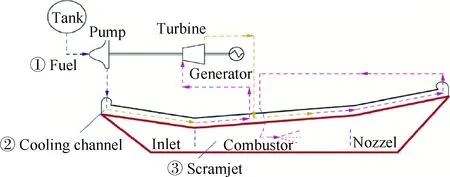

主动热防护系统是应对飞行器特定区域长时高温的有效方案。通过冷却工质阻隔和带走大量热量,可在防热结构耐受极限的基础上大幅拓展其使用边界及工作时间。以X-43和X-51为例,超燃冲压发动机燃烧室工作温度高于2 500 K,X-43所采用的铜制热沉式结构在发动机启动10 s后即发生融化,而X-51在采用煤油再生冷却热防护系统后,其发动机则稳定运行了360 s[115]。随着飞行器未来飞行马赫数的不断提升,在可重复使用的要求下,主动热防护系统将是其动力系统、头锥、前缘以及控制面等区域在面临严酷热环境时的必然选择,也是国内外热防护技术研究的重点。

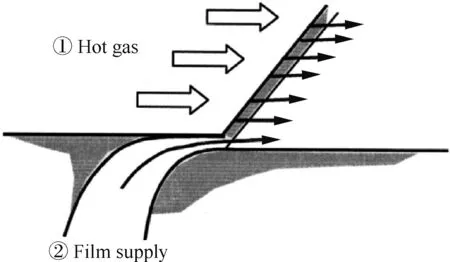

主动冷却热防护系统主要分为三种模式:气膜冷却、对流冷却(再生冷却)和发汗冷却。如图43[116]所示,气膜冷却是通过孔或槽注入冷却液(②),从而形成冷却膜,以保护暴露在高温环境(①)中的表面。自20世纪70年代首次用于燃气轮机以来,气膜冷却已成为现代燃气涡轮机的主要冷却方式。气膜冷却系统结构简单,冷却性能好,是保护飞行器高温部件较为理想的方法。

发汗冷却与气膜冷却有一定的相似性,如图44[117]所示,冷却剂(⑤)通过多孔壁(④)进入主流,形成连续的膜保护壁(③)来阻隔或延缓热流(①)的进入,与此同时冷却剂的热沉也可以吸收大量的热并将之带走。发汗冷却具有较高的效率和较低的冷却剂消耗,是高温隔热领域的重要方向。

如图45[118]所示,对流冷却是在冷却通道内(②)采用冷却剂(①)强制对流换热,以达到带走热量保持构件温度在安全使用范围内的主动热防护方式。对流冷却一般利用燃料作为冷却剂,通过对流一方面将热量带走,另一方面对燃料进行预热,预热后的燃料直接注入燃烧室内,完成热量的重复利用,这种对流冷却方式也被称为再生冷却。对流冷却结构相对简单、可控性好,可通过对燃油热沉的有效利用来大幅减轻系统重量,目前已在液体火箭发动机以及燃气涡轮机中广泛应用[119]。

图43 气膜冷却原理[116]Fig.43 Principle of film cooling[116]

图44 发汗冷却原理[117]Fig.44 Principle of transpiration cooling[117]

20世纪50年代以及60年代,以NASA和美国空军为代表,开对高马赫数飞行器的研制展现出极大的兴趣,作为关键技术之一的发动机主动冷却技术研究也随之迎来高峰。随后,由于飞行器的研制难度远大于预期,相关主动冷却的研究工作也转向时间更短的火箭发动机冷却领域。70年代后,相关研究工作主要由NASA Langley中心主持,并在后续NASP计划的发展中重新兴起并逐渐进入第二次研制高潮,且在技术上趋于成熟。

早期的主动冷却结构以再生冷却为主,由美国空军支持研制,采用L-605钴基高温合金作为面板及换热器材料,氢作为冷却工质,已具备100 mm 尺寸量级平板构件的制造能力,但由于研制计划的取消,并没有进行后续的试验工作[120]。随后Langley中心在此基础上展开了大量的研究工作。处于最大化减小冷却液用量以减重的考虑,面板材料的使用温度应越高越好,但由于难熔合金的抗氧化涂层使用寿命普遍不足100 h,涂层失效后其在高温区会经历严重氧化,故而常选用以Hastelloy X、Inconel 625、Inconel 625作为早期主动冷却结构的结构及热交换构件材料,通过夹心结构的使用来获取最小的设计质量[120]。

图45 对流冷却原理[118]Fig.45 Principle of convective cooling[118]

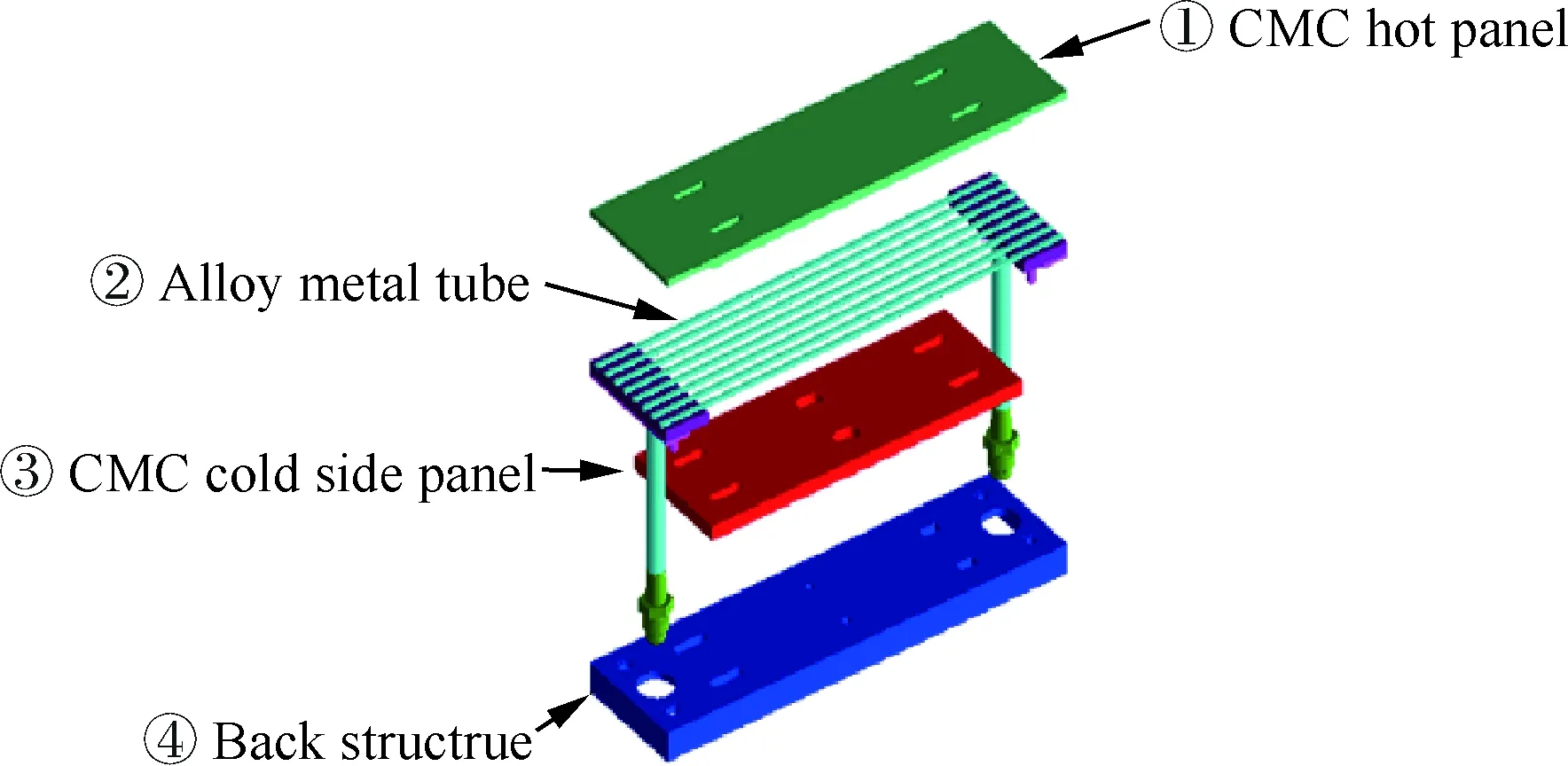

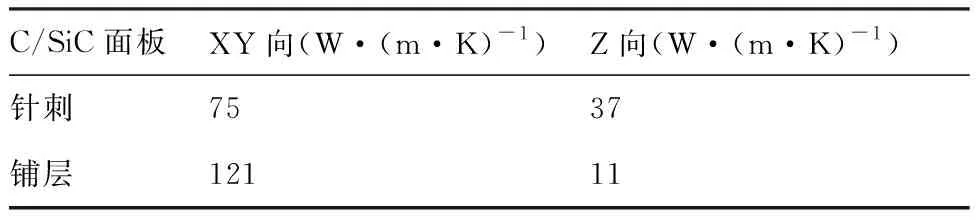

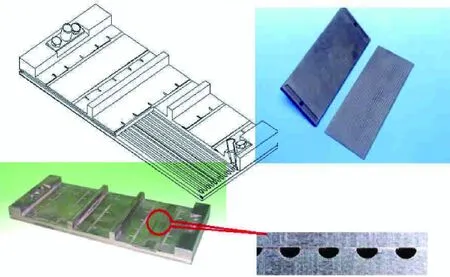

显而易见的是,随着CMC材料技术的不断成熟,拥有更好耐温性、抗氧化能力及更小密度的CMC材料成为了面板材料的最佳选择。在NASA Marshall飞行中心的支持下,Refractory Composites, Inc.(RCI)公司完成了陶瓷基复合材料/金属夹心燃烧室换热面板的研制工作[121]。如图46所示,该面板热面采用CMC材料(①)面向燃烧室热气流,背面与镍基合金管(②)接触形成换热结构,冷面再与另外一块CMC面板(③)接触,通过机械连接的方式形成稳定结构。这种铆接式结构可适应复杂型面的制造要求,并易于快速更换。为了最大限度地提高换热效率,热面面板CMC材料的碳纤维增强体采用了针刺工艺,而冷面板的增强碳纤维则采用了铺层工艺。如表18[122]所示,二者的区别在于,针刺工艺的使用使得厚度方向高导热纤维的数量显著增加,从而增加了热面板的热导率,并减小了冷面板的热导率,使得热量最大限度地被金属管中工质带走,提升了换热效率。

该结构件于2003年在马赫数7、动压431.25 kPa、燃气温度2 500 K条件下完成考核[123]。考核过程中采用碳氢燃料JP-7作为冷却剂,累计考核30 s,面板壁温最高达1 800 K,未出现任何损伤,具有里程碑意义(见图47[123])。

CMC/金属结构的主要问题在于需要解决面板与金属管之间的换热问题,后续的工作中,为了进一步减少复合材料间的热阻,主要采用两类方案[124]。一类方案如图48[124]所示,通过在合金管外壁编织高导热铜网的方式,进一步增大换热速率,可在一定程度上提升换热效率。金属管套入铜网后,嵌入面板背面事先加工好的沟槽中,并与面板通过背面的弹性金属片进行固定,金属管与铜网之间不做焊接固定,可形成自由滑动,该结构设计可以较好地解决各部件间热匹配的问题,同时保持较高的换热效率。

图46 CMC/金属换热面板[121]Fig.46 CMC/metallic heat transfer panels[121]

表18 不同增强体CMC材料热导率[122]

图47 CMC主动冷却面板[123]Fig.47 CMC active cooling panel[123]

除此之外,如图49[124]所示,通过金属管与CMC面板之间的直接钎焊可大幅增加其与面板的换热面积,从而实现较为理想的换热效率。法国Snecma Propulsion Solide做了较多相关工作,并对镍基合金管及钼铼合金管的CMC焊接式复合材料面板制造进行了系统性研究。目前该类结构的主要问题在于,镍基金属构件具有较好的强度及较轻的重量,但材料热膨胀系数与CMC材料差异较大,钎焊之后高温加热即发生开裂。而以钼铼合金为代表的金属体系,虽然具有更为优良的热匹配性及耐温性,可有效避免高温开裂的问题,但是该类构件密度过大,其细长薄壁合金管材的制造成为了需要继续突破的瓶颈技术。

图48 CMC/金属镶嵌面板结构[124]Fig.48 Structure of CMC /metallic imbedded panel[124]

图49 钎焊式CMC/金属面板[124]Fig.49 Brazed CMC/metallic panel[124]

与此同时,为了解决金属管作为流道所产生的增重、接触热阻、连接及热匹配等问题,研制全CMC材质的热交换面板也是该领域的重要方向。其中的代表性工作由美、法等多国机构合作完成[124]。如图50[124]所示,该构件由冷热两块CMC面板构成,热面板加工形成凹槽以增大冷却工质与热面的换热面积,冷面板则有横向加工的冷却剂集流管,两块面板通过静压或热压成型形成整体构件。这种结构简单灵活,可通过凹槽和集流管的设计调控同时实现局部热管理和燃料预热的效果,且可加工成不同型面。该方案的核心问题在于需要解决CMC材料在制备过程中存在大量天然孔洞所带来的泄露问题。这一问题最终通过PVD、CVD及等离子喷涂工艺在CMC面板表面沉积金属涂层后得到解决[125-126],115 mm×40 mm尺寸样件在后续考核中对He、N2以及JP-7等工质保持了良好的密封性[127],并在最高1.5 MW/m2热载环境的反复考核中未出现可检测的损伤。

区别于对流冷却,发汗冷却主要通过多孔结构中吸附的工质以相变等方式吸热,同时在壁面形成气膜吸收传入的热量实现热防护。其中,多孔介质的制备是实现其功能的关键。通过泡沫金属[128]或利用CMC材料的天然孔洞和裂纹[129]均可实现发汗机制(见图51[129])。由于CMC材料具有低热膨胀系数、耐高温等特点,使其相对于金属发汗材料具有较为突出的优势,并在多个火箭发动机及吸气式发动机项目中获得支持[130]。其中,法国MBDA公司通过制备工艺的有效控[124]制,实现了发动机燃烧室CMC面板渗透系数在10-11~10-18m2范围内的可控调节,一般状态下,该结构采用对流冷却模式,但根据实际需求,可控制冷却剂强制透过留有空隙的CMC壁板而实现发汗冷却[131]。该结构于03年获得法国政府项目支持进行地面验证实验,并于05年顺利通过Mach 7.5、空气/H2燃烧室的试车[132]。

图50 全CMC主动冷却结构[124]Fig.50 All CMC active cooling structure[124]

2.8.3 Spaceliner

Spaceliner是德国宇航中心(DLR)于2005年首次提出并着手论证的一种亚轨道、带翼高超声速可重复使用飞行器,经历多年论证已发展到第7代,并于2016年首次实现初步方案闭合,具备从研究到结构化开发的条件[133]。

飞行器采用助推滑翔的模式实现跨洲际运输,预计海拔80 km,最高时速超过20马赫,为了在飞行过程中获得良好的升阻比(预计Ma=14时为3.5), 其覆盖整个飞行轨迹的乘客级飞行器采用了尖锐前缘结构(图52[133]),使得其前缘最高温度将超过2 500 K,其中高于1 900 K的区域面积接近20 m2,将采用主动冷却的方式来进行热防护[134]。

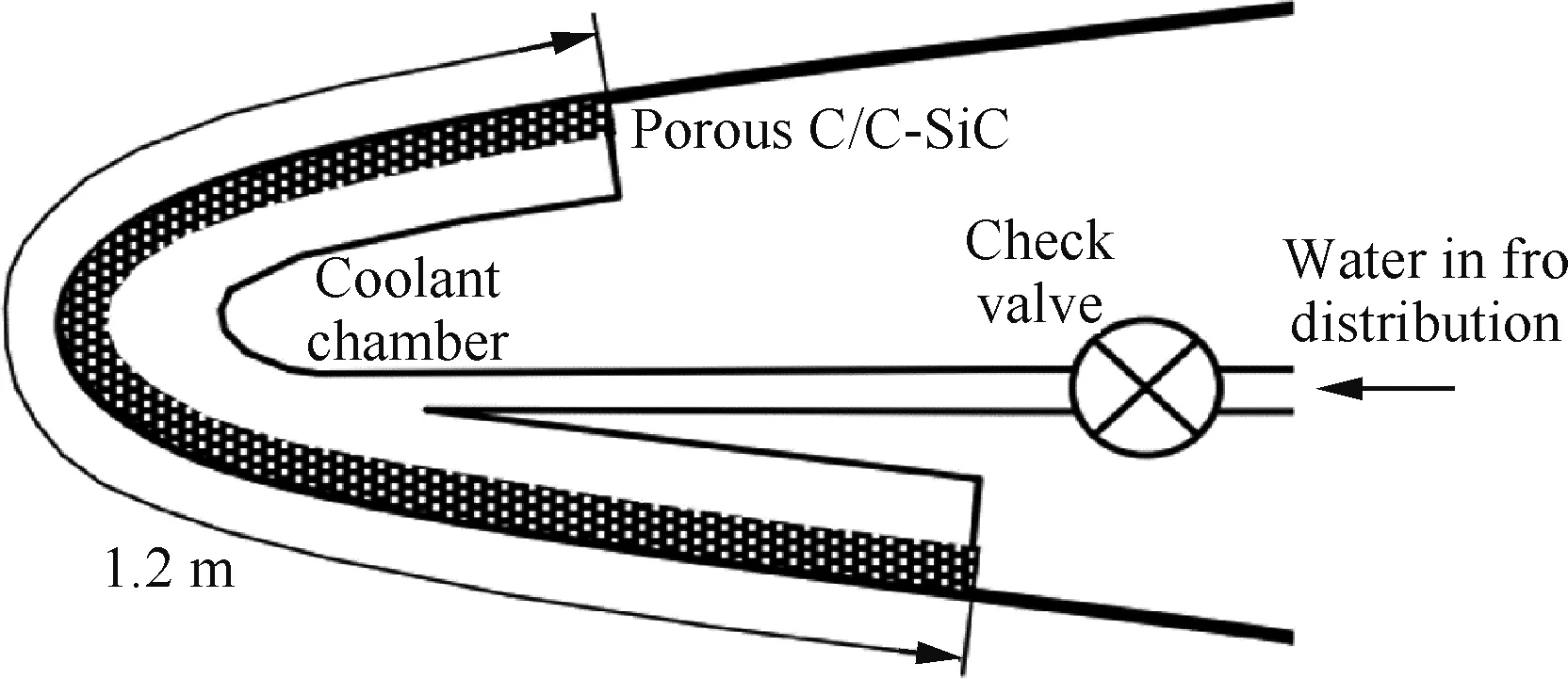

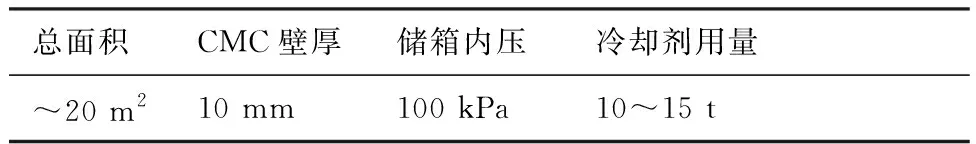

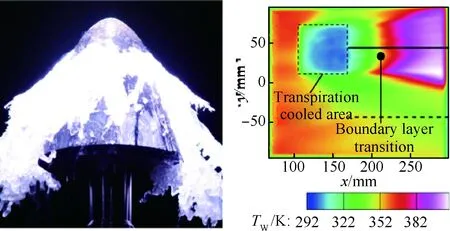

目前,Spaceliner的前缘热防护主要倾向于采用由多孔C/C-SiC材料构成前缘结构,以液态水为冷却介质的发汗冷却模式(见图53[135])。为了更好地控制介质流量,两个前缘分别被分成八个独立的冷却室来进行操控,腔室周长1.2 m,多孔C/C-SiC面层的厚度为10 mm(见表19)。液态水作为工质,具有较大的比热容以及相变焓,且安全性高,储存内压小(100 kPa),可减轻储箱质量[135]。

从风洞试验的结果来看,水作为冷却介质具有非常高的冷却效率,可实现目标区域的有效热防护,并获得了相关项目支持。但是,该方案目前还存在两个方面的问题需要解决。首先,该系统为开放结构,循环泵对冷却液流量的精确控制难度较大,当流量过小时,冷却区域会出现超温,而当流量较大时,过低冷却温度及低压环境的出现,会使外表面出现结冰现象[136](见图54)。其次,发汗冷却所产生的气流还会强烈地影响冷却区下游的边界转捩,预计将导致下游产生局部热点(见图54[137])。

为了应对上述可能短时间内无法解决的问题,DLR也对对流冷却及以热管、高导热陶瓷纤维为代表的疏导式热防护方案的可行性进行了论证[135],以作为备选替代方案来解决尖锐前缘的热防护问题。

图52 飞行中的Spaceliner[133]Fig.52 Spaceliner during flight[133]

图53 Spaceliner前缘发汗冷却结构[135]Fig.53 Transpiration cooling structure of leading edge on Spaceliner [135]

表19 Spaceliner前缘发汗冷却系统参数[135]

图54 低压结冰及边界转捩[136-137]Fig.54 Ice formation under low pressure and boundary-layer transition[136-137]

3 轻量化及材料评价

目前,历经数十年的快速发展,材料层面上已有多种方案可供热防护系统选择,但是最终方案的确定在满足隔热需求的同时还需要考虑总体质量这一核心因素的影响。并且,从应用的角度,准确的材料评价体系也是可重复使用热防护系统应用研制过程中的重要一环。

3.1 轻量化

热防护系统的整体重量对飞行器的性能会产生巨大的影响。以航天飞机为例,其热防护系统的质量占到了轨道器质量的近20%。因此,轻质热防护方案的采用,将大幅提升飞行器的性能[31]。而轻量化不仅是热防护材料在材料研制过程中需要考虑的问题,更是需要与飞行环境、热防护部位相耦合的重要因素。此外,由于单一组分材料强度往往与密度成正相关性,过度地降低材料密度会影响其使用,因此通过合理的选材设计而达到轻量化的目的将显得尤为重要。

以金属TPS为例(见表7),由于采用了金属结构作为抗冲刷及承力部分,其内部隔热层可采用无承力性能的低密度(0.05 g/cm3)氧化铝棉及玻璃纤维棉,这就使得在增加相同厚度的条件下,金属TPS整体的重量增加要小于刚性隔热瓦以及某些类型的隔热毡,从而使得材料会在在特定的使用厚度下具有显著的质量及耐久性优势[53]。

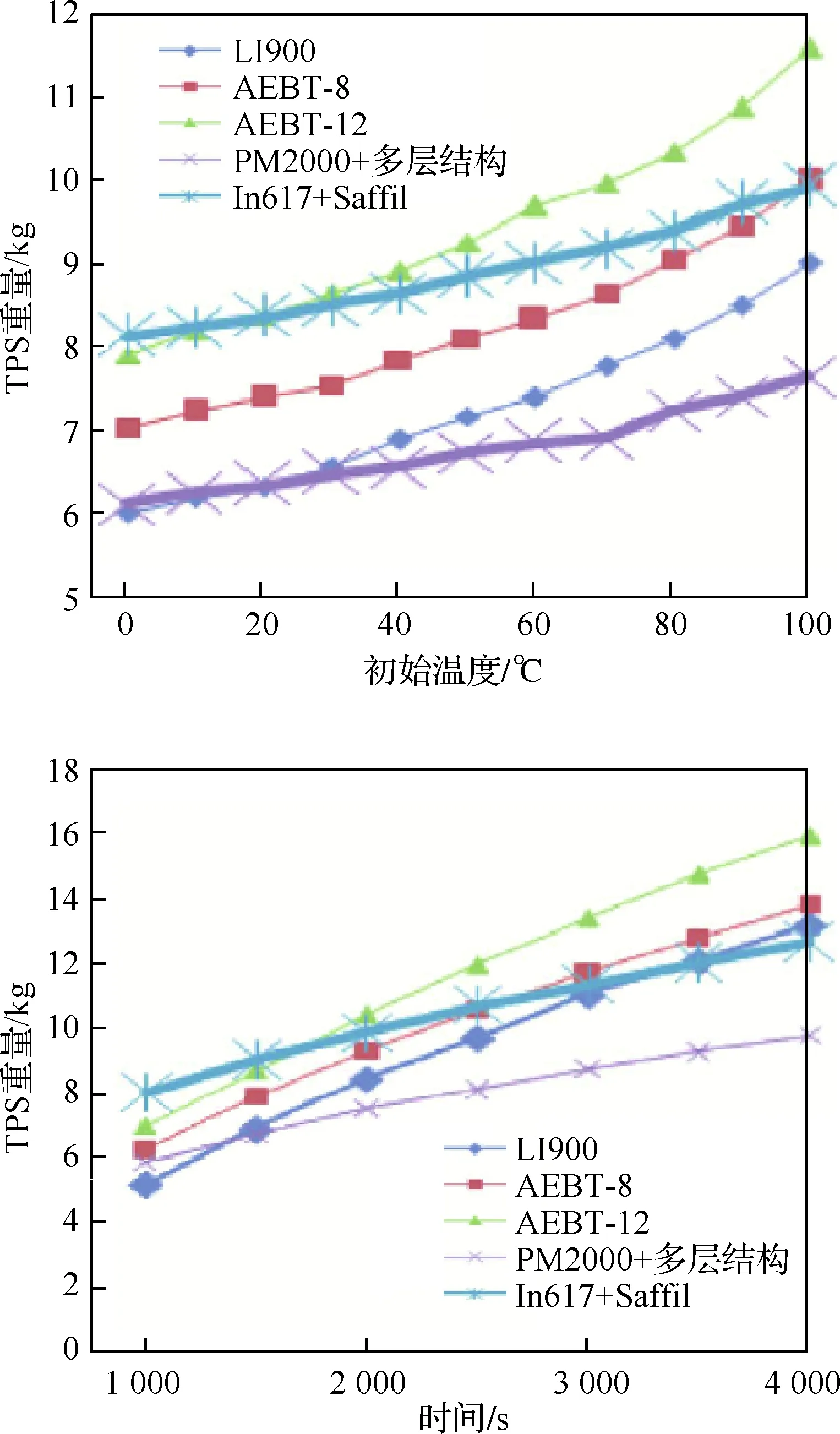

通过一维有限元分析的方法,NASA Langley中心[12]结合典型的飞行器发射及再入环境,通过对现有三类(陶瓷瓦、纤维毡、金属TPS)共10种经典的热防护材料进行模拟计算后发现,环境温度及热流对不同材料体系的设计质量影响显著,且这种变化趋势存在显著的差异性。其中,纤维毡在中、低温区表现出了最小的应用质量,此时金属TPS与隔热瓦重量相当,而当温度处于高温区(>1 200 ℃)时,采用高温合金及多层结构的金属TPS方案则表现出了远优于LI-900陶瓷瓦的质量优势。叶红和王志瑾[138]在相关研究中也获得了类似的规律,并指出飞行器再入时的温度、载入时间以及蒙皮材料的耐温性也是影响热防护材料重量的重要因素(见图55)。

图55 载入温度及时间对TPS重量的影响[138]Fig.55 Effect of re-entry temperature and time on TPS weight[138]

同样,对于同一材料体系,多层结构的组合及设计也需与使用环境相耦合,通过有限元分析,解维华等[139]研究了多种因素对材料性能的影响规律,发现金属TPS下层蜂窝夹心的存在并不会提高绝热性且增加了结构质量,并提出了一种更为高效的结构方案。由此可见,通过合理的数值模拟及参数分析来实现材料结构及最佳使用环境的模拟推算,无论是对于热防护材料还是飞行器热防护结构的轻量化都具有重要意义。

3.2 材料评价

对于可重复使用热防护材体系,随着新材料的不断研制,材料结构组成及功能性日趋复杂化,如何对其展开评价,是材料最终走向工程化应用的必经之路。对于新材料体系的评价,一般需要从传热模型研究、热力耦合分析、疲劳特性分析、冲击特性分析等方面进行[140]。

传热模型研究作为热防护材料整体分析评价过程中的中心环节,随着材料结构的日趋复杂,其所涉及的多相介质的传热机理也非常复杂。对于一个复合结构的传热结构,目前较为流行的做法是将之简化为一个多层传热结构进行处理。Daryabeigi[141]对该类结构进行了较为系统的分析研究,并提出了相关的计算模型,且通过实验验证了该模型的合理性。Spinnler等借鉴了其研究成果,并指导了材料结构的进一步优化[142]。对于传热分析,目前多采用有限元分析的方法进行,其中一维有限元可适用于大部分区域的模型计算,二维有限元法则能够在构件边缘处提供更为准确的模型描述[12],三维有限元法可实现构件各区域的精细化表达但实际工作量过大应用场景较少。

高马赫数飞行过程中,热防护材料除面临严苛的热环境外,往往还需要承受较强的气动或应力作用,而且需要评估其与机身结构热膨胀特性的差异性影响,因而静力学特性研究就成为必不可少的内容[143]。

对热力耦合的问题,主要采用二维有限元法来进行分析,但目前国内外的相关工作多停留在单纯考虑温度场带来的力场变化,对于材料受力情况对传热所产生的影响讨论较少[144]。

对于可重复使用热防护系统,材料的疲劳特性是影响其可重复使用性的关键因素。对于金属体系,目前已有较为成熟的无损检测及疲劳特性评价方法[145],可较准确地获取材料的疲劳特性信息。而对于结构组成更为复杂的CMC材料来说,其疲劳特性分析仍然是目前的一项难点。

高马赫数飞行环境下,高速微流体、雨蚀、沙尘、维护过程中的低速撞击等冲击也是可重复使用热防护材料使用过程中必须要考虑的问题,应尽可能地通过地面试验的方法模拟可能发生的颠覆性影响。目前,通过实验数据以及数值模拟研究来获取材料在冲击过程中的动态响应及破坏机制是较为主流的研究方法[146],可较为准确地预见材料在某些特定冲击模式下的能量吸收情况[147]。

除此之外,对于CMC类材料高温氧化行为的研究[148]以及材料装配后所涉及的太赫兹[149]等各类无损检测技术也是材料评价中所要研究的重点。

4 存在问题及挑战[150-154]

4.1 原材料

受制于载荷、气动力/热等因素的限制,高马赫数飞行用可重复使用热防护材料需要具备轻质、高效、耐高温、抗氧化、可重复使用等特点。目前成熟材料体系包括陶瓷瓦、纤维毡、高温合金、陶瓷基复合材料等,受原材料耐温极限及微观结构的限制,热防护材料在向更高耐温、更高效等方向扩展的应用进程已逐渐受限。以本世纪初发展起来的纳米隔热材料新技术为例,通过微观结构调控技术的重要突破,材料隔热效率实现成倍提升。但在有氧环境下,目前能保持这一结构的成熟材料体系耐温性普遍较低[155]。如何发展适用于超高温(2 000~3 000 K)环境下的新一代原材料技术是目前亟待解决的重要技术难题[152]。

4.2 一体化技术

为了给飞行器赢取更多的载荷及空间,热防护系统已逐渐由传统的单一功能组件向功能一体化方向发展。主要包含两个方面的趋势:一方面,向防隔热/结构一体化发展;另一方面,向多功能一体化发展,如具有智能感知、自修复、热电转换功能的热防护系统等。多功能一体化的发展赋予了热防护系统新的定义,但对材料、结构设计等技术也提出了巨大的挑战,相关技术目前大多还处在原理验证阶段[156]。

4.3 制造技术

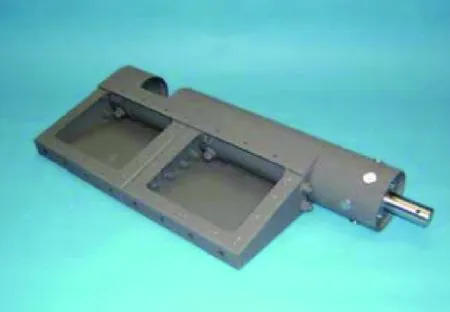

复合材料、结构的使用可实现防隔热材料性能的有效提升并满足极端环境下的使用需求,但材料组成、结构复杂性的不断增加,也为材料制造、加工带来了更多的困难及不确定性,长周期、多流程、手工参与度高的制造工艺会使得不同批次产品间性能的离散性加大,不利于材料的应用,甚至造成不可估量的经济损失和时间浪费,以目前主流发展的陶瓷基复合材料为例,材料制备周期一般为6~12个月,材料制备周期长,工艺过程繁琐,大尺寸样件制备技术要求苛刻,但由于材料使用环境的特殊性,材料制备必须保证良好的工艺稳定性,技术难度大。

如何发展稳定的复合材料制造工艺,减少手工参与所带来的不确定性是高性能防隔热材料研究的重要课题[138-140]。

4.4 检测评价及修复

以陶瓷基复合材料为代表,作为高性能防隔热材料极为重要的发展方向,目前普遍存在有效性能评价方法缺乏、复合材料结构表征困难、材料损伤检测难度大等问题,在作为可重复使用防隔热材料使用过程中还存在损伤累积模式不清晰、边界条件不明确、修复效率低、成本高等问题[139]。以航天飞机为例,其RCC翼前缘材料的脆性、受损后无法在线修复,以及隔热瓦受雨蚀、高速微流体、结冰影响等易破损、脱落等问题大多是在飞行试验中暴露,部分问题甚至导致了严重的损失及不良社会效应。

如何发展建立高效的材料评价、表征、试验平台,建立可靠的材料应用边界及修复方法,目前并没有统一的定论,也是如今高性能可重复使用防隔热材料发展的重要方向。

5 结 论

结合国外经典高马赫数可重复使用飞行器的发展路线,梳理了现有可重复使用热防护材料的应用及研究进展,并对该领域所存在的问题及挑战进行了探讨,形成如下结论:

1) 综合来看,在高马赫数飞行器热防护领域,被动式热防护材料体系仍然是目前技术成熟度最高、应用最广泛、选择最多的高性能可重复使用热防护方案,但也存在诸如使用时间较短、使用温度上限较低等显著缺陷。未来,针对特定使用环境,以主被动结合为代表的多种防隔热方式的组合式运用,将有望实现防隔热效率及应用边界的大幅扩展。

2) 在大面积可重复使用热防护材料方案上,成熟的纤维毡类材料因轻质、高效、耐温、经济及装配性良好等特点,仍将在后续材料研制中占据重要地位。刚性隔热瓦目前相对于金属TPS及CMCs TPS系统在成熟度、经济性及制备周期上具有一定优势,但过高的后期维护代价使得其应用场景对于相对较小的飞行器(X-51、X-37B、DreamChaser、CT-100等)将更为适用,对于后续类似航天飞机量级的可重复使用飞行器的大面积热防护而言(Skylon、Spaceliner等),采用金属TPS及CMCs TPS为代表的具有更大单元尺寸、更好装配维护及耐久性的热防护结构将成为趋势。

3) 目前防隔热复合材料的应用上限(如耐温性、隔热性能等)已逐渐受制于原材料的耐受上限及理论值,综合利用现有纳米材料技术、智能制造技术等多学科发展成果,在现有材料体系中寻找新结构,或在成熟结构中引入新体系,对寻找并开发新的材料类型至关重要。

4) 在热结构材料方面,由于同时具有轻质、耐高温、低热膨胀系数、抗氧化、高强度等特点,以SiC基、氧化物基为代表的陶瓷基复合材料仍然是关注重点,与此同时,具有更高耐温、抗氧化特性的超高温陶瓷材料也逐渐被关注,是未来该领域的发展趋势。

5) 随着新材料研制的不断推进,材料结构组成日趋复杂,发展系统、可靠的复合材料表征评价方法及修复技术,对高效可重复防隔热材料领域的发展将必不可少。