基于SolidWorksSimulation的机构支座优化设计

2020-12-28徐宏坤

徐宏坤

[摘要] 在現有机构基础上增强和优化在设计工作中十分常用。本文介绍一种用于实现训练模拟靶标起/倒动作机构的近似尺寸结构强化设计方法,用SolidWorks中Motion与Simulation模块进行联合仿真,对机构运动全过程中构件受力条件完成有限元分析,对构件优化展开相关研究。

关键词:动力学仿真 有限元分析 simulationMotion 靶标

引言

原四连杆机构需要提高负载能力,但受空间限制无法再增大尺寸。在SolidWorks中对目标机构进行建模,使用Motion模块按使用条件对运行全程进行仿真,并用simulation模块对运行全程中的机构支座进行有限元分析,判断支座受到最大载荷的时刻及数值范围。并对优化后的机构进行详细分析。

1. 使用联合仿真进行运动分析与优化的意义

机构设计时需要做运动分析,以往可通过图解或解析法对构件运动轨迹和受力进行计算。通过CAD、NX或SolidWorks等软件进行建模,可以方便检查机构运动的正确性。而精确的受力分析,需要通过Adams、Ansys等软件进行有限元分析。此类软件偏重理论分析,约束条件设置较复杂。ANSYS偏重弹性体,刚体运动分析功能比较有限,分析速度慢。Adams偏重刚体运动学和动力学分析,对弹性体的受力形变分析较弱。仿真较复杂模型时,需从其他设计软件导入再操作,往往需要分析的设计及仿真结果并不复杂,而过程很繁琐。

通过SolidWorks软件的Motion与Simulation模块进行联合仿真,可分析运动全过程参数,并对目标构件的全程与关键时刻进行有限元分析。识别机构关键环节、关键时刻,对构件适时进行设计优化。优化后的设计可随时进行仿真,检查修改优化结果是否满足要求。

2. 运动过程分析建模研究

现有机构通过旋转带动模拟人形靶标完成起/倒动作,机体内部采用四连杆实现靶标90°范围动作,原设计支座采用铝材质。在使用场景中,时常使用超过单人靶标尺寸的负载进行超负载工作,数次使用后部分支座发生过载断裂现象。为适应场景需求,要求不改变主体安装尺寸,优化设计提高机构抗负载能力。

在SolidWorks中进行建模,设定支座构件材质,原材质使用铸铝(代号ZL105),性能参见表1。其他零件可不精确设定材质,但要赋予正确的零件质量,以使仿真中动作发生时的受力关系符合实际情况。

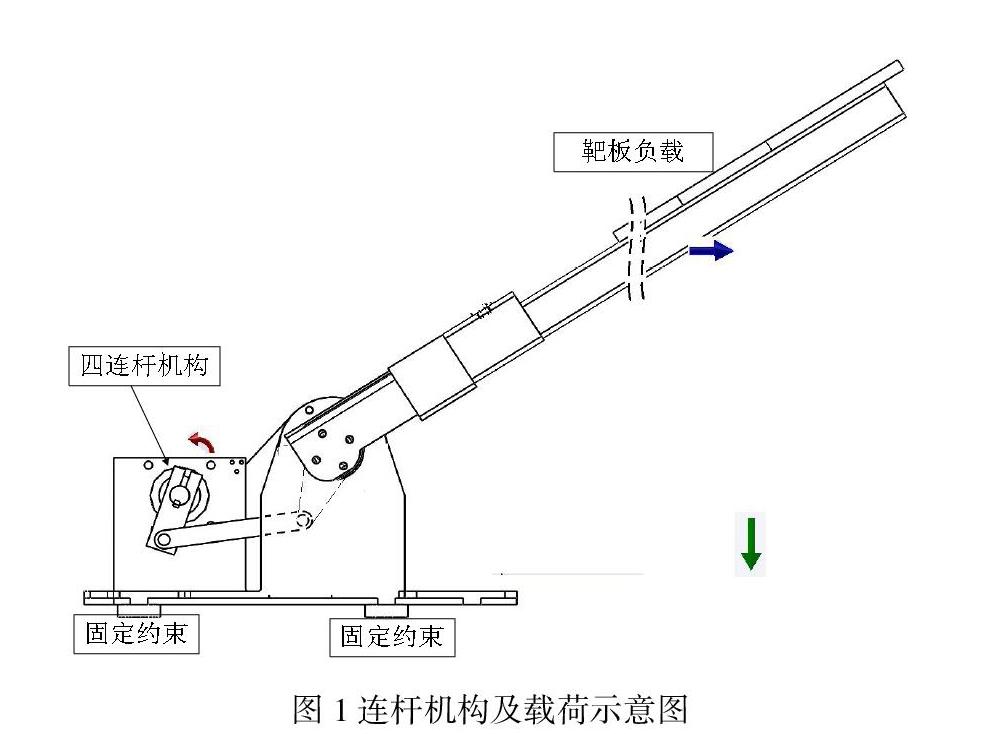

机构建模并按实际运动约束装配完成后,打开Motion模块,创建运动算例,将机构设定在初始运行位置,赋予初始条件(图1所示)。

设置固定约束:图中固定约束点;

设置重力环境:9.8m/s2竖直向下(绿色箭头);

设置机构负载:靶标、靶标夹具产生的重力(由重力环境提供),水平方向的等效风力(蓝色箭头);

设置机构驱动:驱动电机轴产生主动旋转(红色箭头),并根据驱动过程,赋予电机输出轴位置输出曲线。

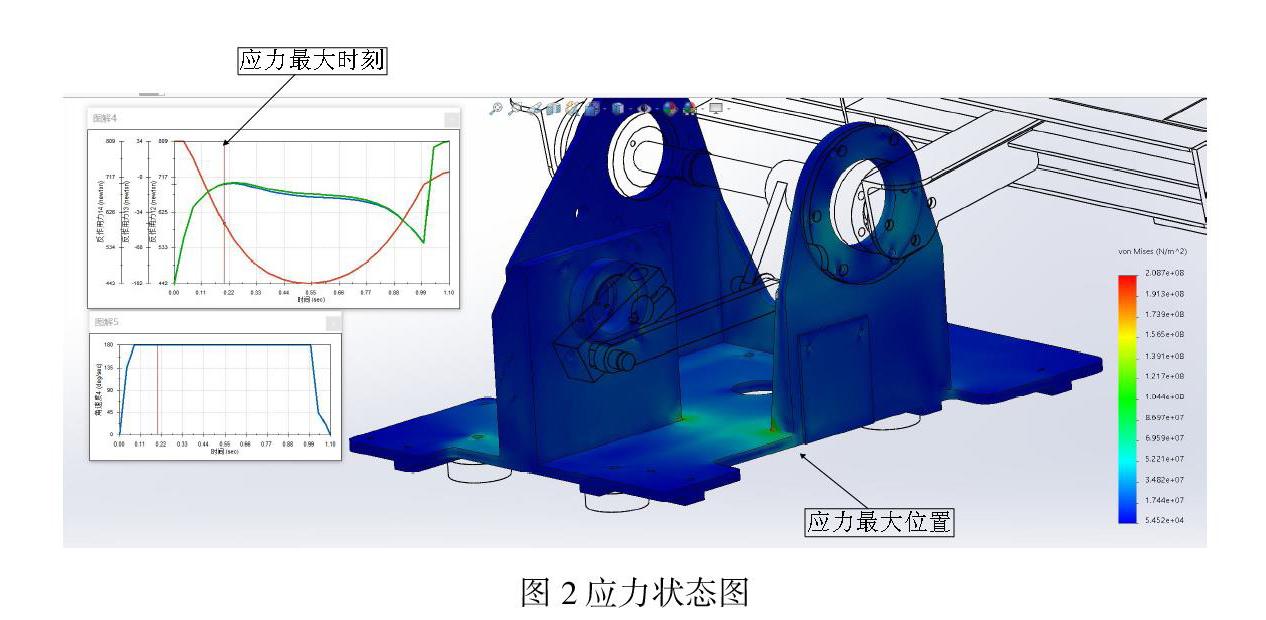

限定运动仿真时间,即可进行运动过程仿真。仿真结束后可进行不同倍速回运动过程。通过仿真,可以计算得到各零部件在各时刻的位置、速度/加速度、受力等数据,并可选择形成曲线图解(图2左侧曲线图)。

完成运动仿真后,即可启动Simulation模块,根据运动仿真产生的数据,对零件在运行全过程中的受力情况进行有限元分析。在Simulation模块中设定支座为待分析零件,设定分析时间段(或时间点),模块可对零件自动划分网格,做有限元分析。完成后,零件能以应力、应变、形变等不同数据图谱形式显示任一时刻的工况,结合运动仿真时的受力曲线图,可方便分析零件的最大载荷位置、发生时刻等。

结果分析:通过仿真结果可知,支座在运行过程中,最大应力基本都出现在构件材料垂直连接的位置,也是易产生应力集中的位置。在机构启动时,电机带动主轴加速的短时间内达到最大载荷,此时段内应力已比较接近材料极限,如果机构携带载荷进一步增大,应力超出屈服强度,支座将在此部位失效,在铸造工艺条件下表现为材料断裂,与实际断裂情况相符。

3. 设计优化与仿真验证过程

为提高支座负载能力,改用Q235钢材质作为主体材料,并在局部结构上增强以改善应力状态。

参考材料密度对比,尽量不增加整体重量,将支座主体厚度初选为原设计的1/3左右,对应安装位置尺寸没有明显变化,构成主体的底板下部位置设置筋条提高稳定性。同时,安装电机输出轴的立板因厚度减少,也依次设置筋条提高刚度和稳定性。

支座结构设计改动后,更新机构整体的装配状态,Motion模块,可以重新运行仿真,得到运动和受力数据。使用Simulation模块再次进行有限元分析,即可检查出新设计的受力情况变化。

仿真的运动分析结果与原状态基本不变,Simulation模块对支座零件重新进行有限元分析,可得到以下结果:

1) 受到相同载荷条件下,最大应力位置与原零件位置一致,但应力数据均有较大下降,远离材料屈服极限,优化设计有效;

2) 传动机构偏置造成两侧垂直支撑板件根部所受的应力大小并不对称,相应地可以调整底部筋条的分布和尺寸,平均化两侧应力;

3) 查看零件形变情况可以看出,两侧垂直支撑板减小了厚度,顶部因处于类似悬臂状态,在承受负载过程中变形量较大,在不影响结构安装的条件下,增加一条连接条,增加稳定性。

4. 优化结果

根据以上仿真分析和迭代设计优化,制作样件并采用实际较高负载进行反复试验,没有再发生断裂破坏现象,机构运行正常,完全达到使用要求。

5 结束语

以上设计过程可见,在SolidWorks中使用Motion和simulation模块进行联合仿真,完成全过程的有限元分析,能够快速检查分析结果。对结构复杂度不高的运动机构进行分析优化快速直观,在设计迭代过程中可有效提高设计效率,是动力学设计和机构设计的简便、高效的工具和方法。

参考文献

[1] 范晓宝.基于SolidWorks Simulation的安装支架结构的优化设计[J].机械工程师,2015(4):54.

[2] 吴应东.基于SolidWorks Simulation的新型鱼雷支架优化设计[J].鱼雷技术,2014(8):249-253.

[3] 郭铁桥,郭涛涛,方俊元,张磊.基于SolidWorks的运输小车整体设计与结构分析[J].机械工程与自动化,2011(12):69-70,73.