航空运油罐车结构强度分析与优化*

2020-12-28蔡加加瞿绘军

蔡加加,刘 晨,瞿绘军

(1.扬州中集通华专用车有限公司,江苏 扬州 225000;2.扬州职业大学,江苏 扬州 225000)

0 引言

飞机运油车作为航空业可移动燃料补充装置,运油方量大小关系到飞机加油的时间与效率。目前,国内尚未有对45 kL以上方量航空运油车的研究和制造,以此为契机,根据航空运油车使用和运输情况,扬州中集通华专用车有限公司设计了一款超大方量(65 kL)的飞机运油车。结合工作实际设计建立航空运油车的三维模型,以ADR(Australian Design Rules)标准为参照,分析向下2G(G为整车重量(含内部介质))、侧向1G、向上1G、向前2G这4种极限工况下的结构强度。本文以罐车主要结构(罐体、车架、加强筋结构)为研究对象,对标分析刚度和强度,增设车架减载槽,同时,以垫板和外侧加强筋的厚度为参数进行多次优化以验证罐体结构力学性能。该车的研制有效填补了国内市场大方量航空运油车型号空白,切实有效地满足国内客户的使用需求[1]。

1 鞍座总成分析

近年来,汽车轻量化的趋势愈演愈烈,为保证在整车重量不变的情况下,使得单次运油的方量有所增加,本次设计采用了全铝制材料。铝制材料按照GB18564.1—2019《道路运输液体危险货物罐式车辆第1部分:金属常压罐体技术要求》,其断后伸长率大于等于12%,相邻焊接材质应采用同质材料。模型采用EN14286的标准延伸率为12%的H321材质,屈服强度Rp0.2为220 MPa,抗拉强度Rm为305 MPa[2-3]。依据JB/T4732—2002《铝制焊接容器》标准,许用应力要求Rm/4和Rp0.2/1.5取小值,材料许用应力为76.25 MPa。

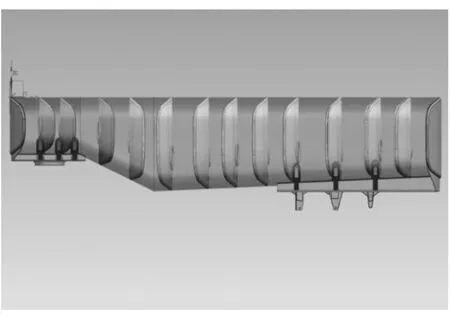

由于航空业飞机运油车辆使用存放环境的限制,其外部形状、内部结构与常规的罐车有本质的区别。为降低整车质心高度、减少罐车侧翻可能,整车结构采用V形对接,封头和防浪板采用凹凸结构,整车采用市场上运用比较广泛的鞍座式结构,具体如图1所示。

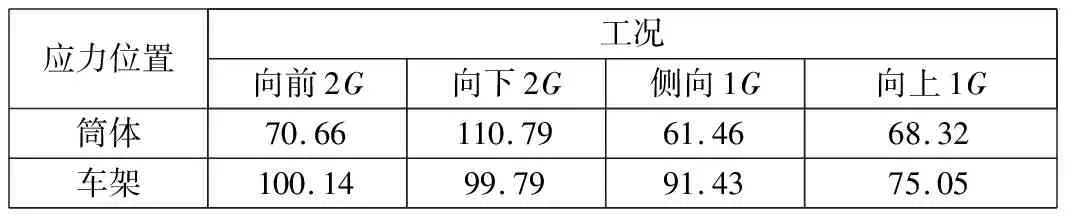

图1为利用UG软件建立的大方量航空运油车三维模型,基于该模型分析ADR 4种极限工况下筒体、车架处重要焊缝的应力情况,结果见表1[4]。

图1 航空运油车结构模型

表1 各工况下外侧加强筋根部焊缝处应力 MPa

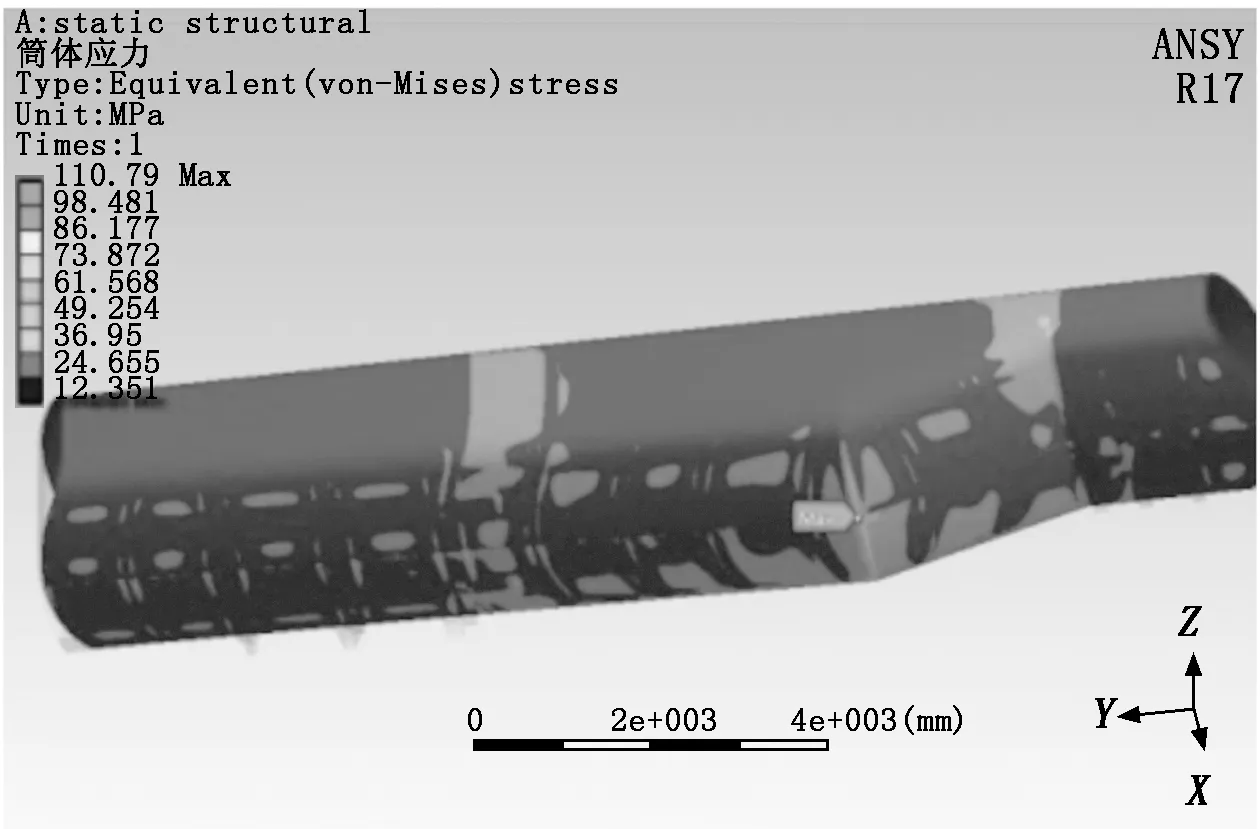

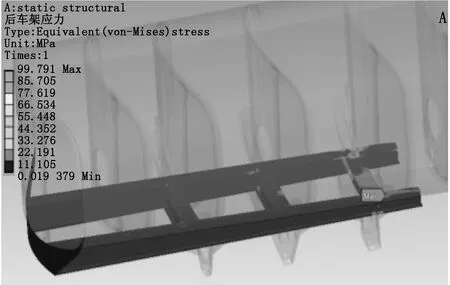

由于航空飞机加油车使用过程中刹车情况较为频繁,向前工况下车辆点头现象较为严重。在向前2G工况下,存在介质冲击时有能量累计的过程。此时,车架区域的焊缝应力较大。在向下2G工况下,即过凸轮凸包时,筒体的应力相对较大。限于文章篇幅,本文仅展示向下2G时筒体和车架应力云图,分别如图2、图3所示。

图2 向下2G工况筒体应力云图

图3 向下2G工况车架应力云图

2 罐车结构优化

为解决上述方案中筒体和车架应力过高的问题,以外侧加强筋的厚度为参数对其进行优化分析。在此基础上,改进筒体和车架的结构,增设车架卸载槽,对罐车进行整体力学性能的二次优化[5]。

2.1 垫板和外侧加强筋的厚度

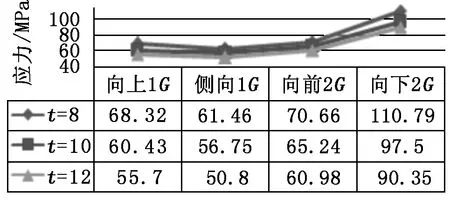

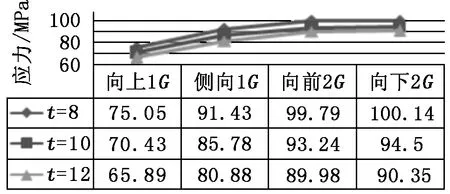

加强筋与垫板相连,垫板与筒体紧密相连,因此以垫板与加强筋的厚度t为优化参数。分别选择t=8 mm、10 mm、12 mm作为垫板和外侧加强筋优化对比参数,结合本文筒体和车架实际应力较大区域位置,分析筒体和车架的应力,具体结果如图4、图5所示。

图4 不同厚度加强筋下筒体应力

图5 不同厚度加强筋下车架应力

从图4和图5的分析结果可以看出:随着垫板和外侧加强筋的厚度增加,在一定程度上有效降低了筒体和车架的应力,但是与材料的许用应力相比较,尚未达到要求。为尽量提高罐车的结构强度,垫板和外侧加强筋厚度均选择t=12 mm。

2.2 腹板减载槽优化

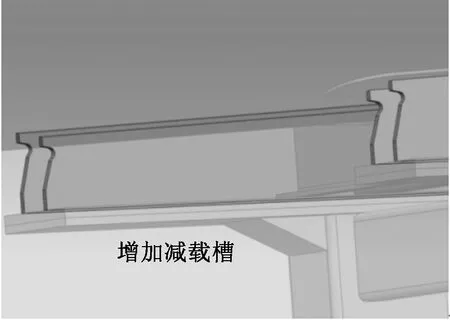

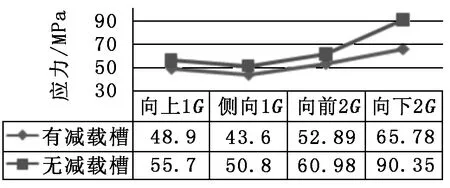

结合罐体结构,在变截面位置给筒体增设V形贴板、在车架腹板开设减载槽以优化罐车性能,减载槽结构如图6所示。因篇幅影响,V型贴板在本文中暂不讨论,本文主要讨论有无减载槽对筒体、车架的影响,具体如图7、图8所示。

图6 减载槽示意图

图7 有、无减载槽筒体应力对比

图8 有、无减载槽车架应力对比

从图7、图8中可看出:增加了减载槽的筒体和车架应力有所下降。因此,为解决零件的应力集中问题,提高机械零件疲劳强度,可采用减载槽结构改变零件的力流线来降低应力集中现象的发生。

3 结束语

针对航空业较为急需的大方量飞机加油车建立模型并进行极限工况仿真分析,提出优化支架垫板和加强筋厚度方案,同时,通过增加车架竖筋板减载槽形式进一步进行卸载。具体结论如下:

(1)随着支架垫板和外侧加强筋板厚度增加,筒体应力和车架应力有一定下降。

(2)通过对罐车后车架增设减载槽结构,有效降低了筒体和车架的应力。