轨道交通轴承数字化测量设备在线校准方法研究*

2020-12-28孙安斌樊金凤张晓磊樊晶晶

周 菁,孙安斌,樊金凤,张晓磊,樊晶晶

(1 中车青岛四方机车车辆股份有限公司,山东青岛266109;2 中国航空工业集团公司北京长城计量测试技术研究所,北京100095)

随着智能制造技术的发展,如大数据分析,人工智能等,国内各行各业已经开始积极搭建数字化生产工厂(或车间)。数字化生产工厂(或车间) 是指将传统生产过程中的模拟量用数字量表述的一种生产方式,如机器人替代人工搬运的过程,是用机器人数字化的运动轨迹替代人工模拟量的搬运过程。为保证数字化工厂或车间的生产效率,通常产品的检测也需要在线完成。数字化在线检测[1]具有符合生产节拍、检测效率高、检测精度及重复性高的特点。相比于人工现场检测,数字化在线检测是对测量过程进行无人化和数字化的过程。

在轨道交通行业中,机车性能要求的提升对核心部件的检测提出了更高要求,特别是轴承、车轴、轮对[2]等,都需要在生产现场完成高精度测量。轴承是精度要求最高的连接部件,其尺寸是生产过程中需要严格把控的环节之一。轴承的尺寸以内、外径为主,其测量不确定度要求在微米量级。传统的测量方法是人工卡规测量,测量效率和重复性较低,因此,需要搭建轴承数字化测量设备。轴承数字化检测设备的工作流程是全自动的过程。被测件的抓取和定位由机器人完成、测量位置由传感器自动找正、测量值由适配量规和微位移传感器给出,有效地保证了测量的效率和重复性。由于测量传感器与设备集成在一起,因此,设备的测量能力需要采用现场校准[1,3-4]的方式解决。与实验室校准相比,数字化测量设备的在线校准不仅需要校准测量传感器本身的测量能力[5],还要考虑现场环境[6]、设备重复定位精度的等影响,以充分保证测量设备的准确度和稳定性。

为实现轨道交通轴承的自动在线检测,本文搭建了一台自动化测量设备。针对影响设备测量结果的多种因素提出了在线校准和在线核查方法,以保证自动化测量设备使用过程中的准确度和稳定性。

1 轨道交通轴承数字化测量设备

1.1 设备构成

该轴承数字化测量设备主要包括工件搬运系统、多个测量工位、标准件放置台、控制系统、防护罩等,如图1 所示。工件搬运系统包括六自由度工业机器人、前端抓取机构、机器人承重台和运动控制模块等,可根据测量需求按照设定的指令和路径执行搬运工作。多个测量工位用来实现轴承不同尺寸内、外径的测量,且每个工位只负责轴承一个尺寸的测量。每个工位的测量头由六支传感器两两对径均匀分布而成,如图1 所示,传感器零位的安置位置与轴承所测截面的标称直径接近。由于轴承内、外径测量方式的不同,采用不同类型传感器进行测量。轴承内径采用气动传感器,轴承外径采用接触式传感器,其中气动传感器的测量头采用柔性部件安装具有自动定心的功能。标准件放置台用来准确放置校零用标准量规,每个轴承尺寸都有对应的标准量规。标准量规为圆柱环,其内径和外径均为标准值。控制系统集成了机器人、测量工位等的运动控制模块并具备测量过程及数据的显示、存储等功能。

图 1 轨道交通轴承数字化测量设备构成Fig.1 Components of digital measuring equipment for rail transit bearing

1.2 测量原理及方法

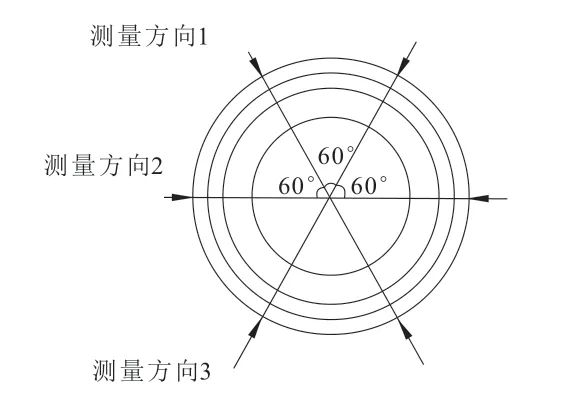

轨道交通轴承数字化测量设备每个工位上的测量头由六支高精度传感器组成,可以测得同一截面三个方向的直径值,如图2 所示,则截面测量结果D与三个方向测得直径值d1、d2、d3的关系如式1。

图2 同一截面的三个测量方向Fig.2 Three measuring directions on a section

为实现轴承高精度的测量,设备采用比较法进行测量。测量传感器均为小量程,其中接触式传感器量程为±0.5mm,气动式传感器的量程为±0.05mm。测量时,首先用校准过的标准量规对传感器测头进行校零,即以测量标准量规时测头的位置作为传感器的零位,然后测量对应的轴承尺寸,测量轴承时六支传感器产生微小的径向移动并与被测截面接触,获得六支传感器的微小位移量,设为Δi(i=1,2,…,6),校零用标准量规的校准尺寸为d,则轴承截面在标准环境下(20℃)的测量值D可表示为:

现场环境下(非20℃),受温度变化的影响,标准量规的校准尺寸d及被测轴承测量截面直径D均会发生变化。设温度变化引起的标准量规校准尺寸d的变化量为Δd,引起的被测轴承截面尺寸的变化量为ΔD,则式(2)可表示为:

式(3)中,d可通过法定计量机构获得,Δd是环境温度变化量ΔT和标准量规线胀系数αls的函数,ΔD是环境温度变化量ΔT 和轴承线胀系数αlm的函数。当标准规和被测轴承的线胀系数相同或非常接近时,在相同环境下,认为Δd和ΔD相等。由于传感器量程小,环境温度变化对其测量头尺寸变化的影响量Δi’(i=1,2,…,6)可忽略不计。但是现场环境下,传感器的漂移具有不确定性,会对测量结果产生影响。因此,为获得标准环境下轴承截面尺寸D, 需要补偿环境温度变化和传感器漂移的影响。

2 轨道交通轴承数字化测量设备的在线校准方法

本文采用三等精度的标准量规对影响测量结果的环境温度变化及传感器漂移等因素进行校准,并对影响设备测量重复性的重复定位精度进行核查。标准量规的校准不确定度U=0.8μm,k=2。

2.1 传感器漂移的在线校准

本设备的接触式测头采用线性可变差动变压器式(LVDT)位移传感器,根据传感器的工作原理[7]可知,环境温度变化引起激励电流稳定性的变化、零点残余电压特性等都会引起传感器的漂移。气动测头采用电子柱式气动量仪,该类量仪会因空气清洁度波动、管路漏气等原因产生漂移[8]。传感器的不可控的随机漂移现象会影响设备的测量结果。因此,为保证传感器漂移对设备测量结果的影响在允许的范围内,本文提出定时间校零的方法对传感器漂移进行在线校准。

开展试验验证该方法的有效性。试验采用材料、形状相同的上、下极限量规依次进行校零及测量。上极限量规的设计尺寸为轴承设计尺寸公差带的上极限值,下极限量规为轴承设计尺寸公差带的下极限值。因此采用上、下极限环规进行试验可以反映测量头在尺寸公差带内的测量能力。试验在一天中的10∶00、12∶00、14∶00、16∶00 进行。测量前,被测标准量规需恒温至少4h。测量时,首先用对应尺寸的上极限量规对测量头进行校零,然后将对应尺寸的下极限量规放置到工位上,控制测头上下移动,对标注截面进行10 次重复测量。以截面上的三对传感器为分析对象,计算每对传感器40 次测量结果与下极限量规校准值的偏差,以最大绝对偏差作为测量误差,以最大偏差与最小偏差之差作为测量重复性。四

个工位的测量误差和测量重复性见表1。

表1 等间隔时间校零后设备测量结果Table 1 Measuring results after zero-calibration with equal time interval

对照设备技术指标要求( 测量误差不大于±0.003mm、测量重复性不大于±0.002mm)可知,每2h 一次的校零可有效减小传感器漂移对测量结果的影响,使得设备的测量性能满足技术指标要求。当试验结果不满足设备的技术指标要求时,则需要对传感器的输出因子进行重新标定。

2.2 温度变化影响因素分析及在线校准

为补偿环境温度变化对测量结果的影响,本文需要开展试验确定标注量规和轴承的线胀系数差异,并根据差异大小确定补偿方法。当差异较小可忽略不计时,提出采用变温度重新校零的方法补偿温度变化引起的标准量规及轴承尺寸的变化。当差异较大时,提出开展不同温度线胀系数差异性标定补偿试验。

在传感器漂移补偿的条件下,开展线胀系数差异性分析试验并提出校准方法。试验假设标准量规和被测轴承线胀系数差异较小可忽略不计,并在不同温度下测量轴承同一尺寸。当假设成立时,轴承同一尺寸不同温度下测量结果的差异性较小。考虑设备技术指标要求,本文认为当测量结果的差异性小于1μm 时,线胀系数的差异可忽略。

根据日常工作环境温度范围,试验在20.1 ℃、19.1℃、18.2℃、17.5℃四个温度下进行。测量前,每个温度下将待测标准量规和轴承恒温至少4h。测量时,首先用对应尺寸的标准量规对测量头校零;然后测量轴承对应尺寸四次。计算四次测量结果的平均值及四个测量结果与平均值的偏差。四个温度下的的计算结果如图3所示。

图 3 不同温度下校零后轴承同一尺寸的测量结果偏差Fig.3 Measurment deviations of one dimention after zerocalibration at different temperatures

从图3 可以看出:(1)每个温度下的四次测量结果的重复性不大于0.2μm;(2)温度变化导致的测量结果的偏差在±0.3μm 范围内,认为标准量规和被测轴承线胀系数的差异可忽略不计。对于温度变化引起的标准量规及轴承尺寸的变化,提出在环境温度变化较大时,用上极限量规重新对测量头校零的方法。具体温度变化多少时进行校零,需要根据被测尺寸轴承尺寸和设备测量精度要求而定。经过试验验证,本设备在温度变化在大于等于1.5℃时需要校零。

2.3 设备综合测量能力校准

对温度变化和传感器漂移的校准可保证设备单次测量结果准确可靠,但对于全自动的测量设备,还需要保证其多次测量的稳定性及可靠性以提高设备的综合测量能力。对于需要定截面、定方向测量的轴承数字化测量设备,其多次测量的稳定性及可靠性与设备的重复定位精度密切相关。因此,针对本套设备的两大运动单元,即机器人搬运单元和工位导轨运动单元,本文提出了设备综合测量能力的在线校准方法。

该方法采用材料、形状相同的上、下极限量规分别进行校零和测量。测量前,需要将上、下极限量规静置至少4h。测量时,首先采用对应尺寸的上极限量规对测量头进行校零,然后机器人抓取对应下极限量规放置在工位上进行10 次测量,每次测量都需要导轨运动到初始位置然后再测量;然后机器人抓取对应下极限量规放回标准件放置台,并再次放置在工位上测量10 次。机器人搬运下极限量规的动作共重复三次,获得同一截面30 次的测量结果。按照上文所述方法,计算测量误差和重复性。四个工位的测量误差和重复性见表2,与设备的指标要求相比,四个工位的综合测量能力满足要求。

表2 工位综合测量能力校准试验结果Tab.2 Measurment results after comprehensive ability calibration of the station

为保证设备长期运行过程中满足技术指标要求,需要对设备的综合测量能力进行定期校准。根据设备的工作强度,本设备的综合测量能力校准周期暂定为半年。在实际的工作中如果频繁出现不合格产品,则缩短综合能力校准周期以保证设备满足技术要求。

3 结论

数字化测量设备引入带来了设备在线校准及在线核查的问题。以轨道交通轴承自动化测量设备为研究对象,根据设备现场测量的特点,分析了影响设备单次测量结果的重要因素,即传感器漂移和环境温度变化,提出了采用极限量规进行等时间间隔校零和变温度校零的在线校准方法。为保证设备的综合测量能力满足要求,提出针对设备重复定位精度的在线校准方法。开展试验验证了上述校准方法能有效地补偿环境温度变化和传感器漂移对测量结果的影响且能对设备的综合化测量能力进行校准。通过对设备定期校准,可保证设备长期处于质量可控的状态,保证自动化测量流程的质量和效率。本文提出的在线校准及在线核查方法对其他数字化设备具有重要参考价值。