HDS底泥在德兴铜矿采区酸性水预处理的应用

2020-12-28严思明兰秋平

严思明,兰秋平

(江西铜业集团有限公司 德兴铜矿,江西 德兴 334224)

1 引言

HDS 底泥是在矿山酸性废水中回收铜离子之后,采用石灰或电石渣酸碱中和(HDS 工艺)处理产生的底泥,其主要成分为硫酸钙、氢氧化铁、氢氧化铝等,经浸出毒性和腐蚀性鉴别,属于I类工业固体废物。德兴铜矿采区酸性水处理厂每年处理酸性水1200 万t 左右,产泥量约20 万t/a,其中一部分用作自循环料浆,其他全部直接排放到废石场,占用了宝贵的矿山空间。随着国家对资源综合利用以及环境保护要求的不断提高,德兴铜矿对HDS 底泥进行资源综合利用,即作为调节化学硫化技术除铁工艺pH 值(代替电石渣或石灰粉添加),这样既可以有效缓解底泥的堆存问题,又节约石灰用量,具有较好的经济效益,是江铜集团循环经济战略的重要体现,同时也为HDS 底泥进一步综合利用奠定良好基础[1-7]。

2 HDS 底泥处理酸性水工艺原理及可行性分析

2.1 工艺原理

经烘干分析测定,HDS 底泥中有效CaO 含量为7.8%,其中CaCO3含量为3.5%。利用HDS 底泥未充分反应的碱性物质(浆料pH 值为8.0 ~8.7左右),把除铁工艺pH 值调节到3.3 ~3.5,来达到去除三价铁的目的。具体表现为HDS 底泥中残留的碳酸钙与酸性水中的氢离子以及酸性水中三价铁离子与氢氧根离子发生化学反应,即CaCO3+2H+→Ca2++CO2↑+H2O,Fe3++3OH-→Fe(OH)3↓。

另外,HDS 底泥碱性弱、颗粒粗,工艺控制更加稳定,有助于浆料固液分离效果,减少杂质进入后端硫化工艺,为提高铜精矿品位和减少硫氢化钠消耗奠定基础。

2.2 小试及可行性分析

在小试研究中发现,铁区pH 调节到3.3,1L的酸性水只需要添加31.91g 质量浓度为15%的底泥(干量4.79g),因此完全可用HDS 底泥来调节化学硫化技术除铁工艺pH 值。与石灰相比,具有以下几方面优势:除铁工艺,虽然HDS 底泥比电石渣或石灰碱性弱,但是工艺过程控制更稳定,可以减少铜离子损失率和提高三价铁离子去除率;铜回收工艺,硫氢化钠优先与三价铁发生氧化还原反应,预处理工艺三价铁去除率越高,硫化工艺硫氢化钠用量越少,大约每升酸性水少用0.4mL硫氢化钠(质量浓度10%);HDS 工艺,虽然石灰用量偏大,但是从整个工艺来看,每升酸性水少用石灰乳(质量浓度15%)5.48g(干量0.822g)。从小试结果可知,HDS 底泥完全可用于采区酸性水预处理工艺。

3 HDS 底泥在德兴铜矿采区酸性水处理的应用

3.1 工艺改造

目前德兴铜矿采区酸性水处理厂利用石灰进行除铁(化学硫化除铁工艺),其工艺流程见图1。

图1 现有工艺流程

图2 改造后HDS 底泥回用除铁工艺流程

为了减少HDS 底泥产生量以及增加其资源化综合利用,利用HDS 底泥进行酸性水预处理,因此需对原有的工艺管路进行改造,其改造后工艺流程见图2。

3.2 HDS 底泥在德兴铜矿采区酸性水处理的应用

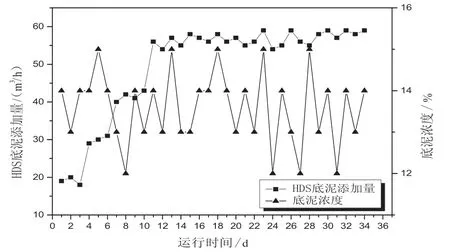

HDS 底泥采用自动化添加(pH 控制值3.3),为了保证工艺系统稳定性,另增加了底泥小流量连续添加点,HDS 工艺pH 值控制在7.6,每天取一次水样进行分析,其运行结果见图3 和图4,具体指标见表1。

表1 硫化铜工艺及HDS 工艺水质分析结果

图3 进水流量、运行时间对铜综合回收率的影响

从上图可以看出,为了验证HDS 底泥添加效果,进行了不同进水流量试验,整个工艺能够良好稳定运行,铜离子损失少,铜回收率94%~96%之间,且进水量变化对铜回收率影响不大,主要是添加HDS 底泥比直接添加石灰乳或电石渣反应缓慢,且底泥中含有较大粗颗粒,更容易形成晶种,加速浆料固液分离效果,因此工艺更容易控制,除铁工艺pH 变化趋势更加稳定,保证了铜综合回收率。

图4 运行时间对HDS 底泥浓度和添加量的影响

从上图可以看出,虽然HDS 底泥添加量在不断变化,但是HDS 底泥稳定在12%~15%,确保预处理除铁工艺运行稳定。主要是因为有两套HDS工艺系统,一套系统专门控制底泥添加量调节铁区pH 值,随时根据底泥浓度变化,调节两个系统进水量以及控制HDS 排泥量来满足工厂不同进水量,从根本上保证了工艺的稳定性。

从HDS 底泥工业化应用结果来看,整个工艺能够正常稳定运行。另外,从德兴铜矿检化中心化验结果来看,铜精矿品位基本保持在35%左右(以前平均品位只有30%左右),出水水质达到《铜、镍、钴工业排放标准》(GB25467-2010)。究其主要原因是除铁工艺稳定,减少杂质进入后端铜回收工艺,在降低硫氢化钠单耗的同时,又提高铜精矿品位。

4 技术应用成果

4.1 经济效益

只需在原有工艺上新铺设一路HDS 底泥添加管,原材料成本及人工费8 万元左右,而工艺改造后产生显著的经济效益,主要表现在以下几个方面。

(1)石灰用量。采用HDS 底泥预处理,每吨酸性水石灰用量4.75kg,改造前每吨酸性水石灰用量5.55kg,每吨酸性水少用石灰0.8kg,这与小试试验结果基本吻合,按处理酸性水1200 万t/a,石灰200 元/t,每年可节约石灰成本192 万元。

(2)铜金属量。采用HDS 底泥预处理,从现场运行情况来看,铜回收率可达94%左右,比采用石灰进行预处理(铜回收率约92%)提高了2 个百分点,按处理酸性水1200 万t/a,铜离子100mg/L,每年可在原有基础上多回收24t 铜,直接经济效益约96 万元。

(3)硫氢化钠用量。采用HDS 底泥预处理,平均每吨铜金属消耗硫氢化钠1.78t,而采用石灰进行预处理,平均每吨铜金属消耗硫氢化钠1.97t,硫氢化钠3600 元/t,如果按回收铜金属量1000t/a,每年可节约硫氢化钠药剂成本68.4 万元。

4.2 环保效益

采用HDS 底泥作为酸性水预处理,石灰单耗降低,说明底渣产生量降低。据统计分析,每年可减少10%左右的产泥量,因此可以减缓底泥库库存压力,同时可减少其对周边环境的影响。

4.3 技术进步

添加HDS 底泥,除铁工艺更加稳定,这样就保证了铜回收率和铁去除率。从现场浓密机运行情况来看,其上清液要更清澈,即SS(悬浮物)相对要低,说明添加HDS 底泥后浆料固液分离效果好,加速颗粒沉降。另外,铜精矿品位也得到一定提高。

5 结语

HDS 底泥用于酸性水前期处理,实践证明技术上是可行的、经济上是合理的,不仅可以提高铜综合回收率和铜精矿品位,还可以减少石灰、硫氢化钠药剂消耗,在产生经济效益的同时发挥出资源综合利用的环保效益,同时对后端HDS 工艺几乎不造成影响,出水水质达到《铜、镍、钴工业排放标准》(GB25467-2010)[8-9]。此项技术可在其他有色金属行业中酸性水处理得到推广应用,具有很强的产业化价值。