回转窑焙烧自动控制问题探讨

2020-12-27张瑞先黄世来高绪松段再基

张瑞先,黄世来,高绪松,段再基

(马钢股份有限公司炼铁总厂,安徽马鞍山 243000)

引言

近年来随着高炉的大型化、现代化发展,保证高炉生产稳定顺行,高产低耗是钢铁企业的重点攻关课题。酸性球团矿搭配碱性烧结矿,能显著改善高炉炉料结构、提高高炉利用系数。然而,球团矿的生产是高能耗工艺,改善布料的均匀性和自动控制焙烧能够提高球团矿的质量并降低生产过程中的能耗以及设备损坏率,降低人工成本,最终降低生产成本,达到节能增效的目的。

1 存在问题

马钢炼铁总厂链篦机-回转窑球团生产线于2008 年8 月投产,2010 年3 月大修扩产为年产球团矿220 万t,担负着A、B 两座高炉的球团矿供应。在生产过程中由于技术原因,链-回-环系统生产过程一直是人工手动操作模式,没有形成标准自动控制方法,各班操作水平不一、思路不一,有一定的随意性,人为因素给焙烧技术带来一定程度的不确定性。

人工操作很难做到生球量与链篦机速度匹配的实时性,从而造成篦床布料厚度不均匀,又会造成生球烘干不一致,料层温差较大。料层薄的部分生球会因为温升过快,而爆裂;料层厚的部分会因为温度过低没有烧透而出现残次品,最终造成窑内气氛差,成品球亚铁等各项技术指标不能有效控制,对高炉生产造成直接影响;爆裂球粉化严重时,会产生大量的粉末,导致透气性较差,温度分布失衡和回转窑内结大块现象;同时散料也造成大量反料和粉尘,造成严重空气污染和资源浪费,大量粉尘对风机叶轮磨损严重;布料不均匀,也造成篦板局部过烧变形,严重损坏篦板,造成篦床有漏洞,篦板复位不好,链篦机运行卡阻,对产量、质量及设备都有很大影响。

因此,解决均匀布料、保持链-回-环系统热平衡是实现回转窑自动焙烧的关键。

2 物料进出均衡控制的探讨

精矿粉在造球盘内滚动成球,生球筛分汇集后,经过摆动机构→宽皮带→大辊筛→链篦机(干燥、预热、部分结固硬化)→回转窑(焙烧、固结)→环冷机(1250 ℃的热球团矿将冷却到150 ℃)→成品球输送系统→成品矿仓(或落地料场),最终供应高炉。马钢炼铁总厂链篦机-回转窑球团正常生产过程中,生球量在250~380 t/h,因此,我们分析生球量在该区间,物料均衡通过链篦机、回转窑、环冷机时速度匹配问题。

2.1 机速运行控制

生球进入链篦机后,沿台车运行方向分别通过鼓风干燥段、抽风干燥段、预热I 段和预热II 段。当生球量固定时,单位时间内物料通过链篦机上的时间间隔是固定的,当机速过快时,链篦机单位面积上的生球量会减少,从而使得链篦机上料层过薄,反之,如果机速过慢时,链篦机上料层会出现过厚的现象,这样,链篦机料层厚度纵向呈W 型(波浪型)分布。如果链篦机上的料层厚度出现波动大的情况,会使得料层的透气性变差,从而导致链篦机温度控制效果也变差。这种高频次、高幅度的生球量波动,仅仅依靠中控工手动操作技能和责任心调整机速,难以实现链篦机纵向均匀布料。

通过对链篦机运动过程分析,保证物料在链篦机篦床纵向均衡分布,才能保障在同等煤气量的情况下,各段温度控制达到工艺操作要求,这就要求保持机速与生球量匹配。因此,链篦机的速度调节要求自动化系统能够根据当前生球产量在一个合适范围内,通过控制链篦机机速来控制链篦机料层厚度,以达到稳定生产产量和质量的目的。

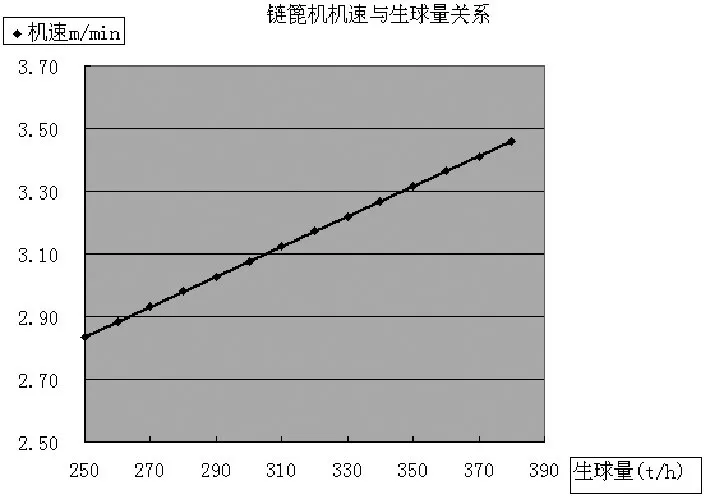

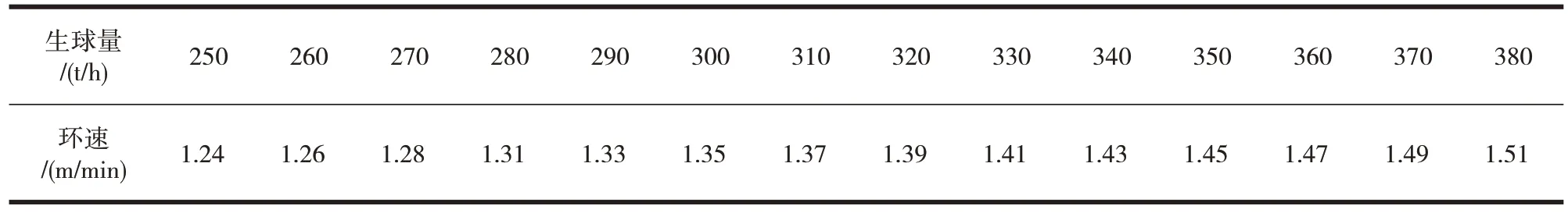

工艺操作要求链篦机速度控制与生球量对应关系满足表1

表1 链篦机速度控制与生球量对应关系

根据链篦机速度控制与生球量对应关系表得出图1所示线性关系图

图1 链篦机速度与生球量对应关系图

2.2 窑速运行控制

球团经过链篦机干燥预热,然后经铲料板、溜料槽进入回转窑内进行高温固结。在回转窑窑内,火焰射流以及二次回热风从窑头射入窑中,球团随回转窑窑体转动,从窑尾翻滚至窑头;残留的磁铁矿颗粒继续氧化,而生成的赤铁矿晶粒扩散增强并产生再结晶,再结晶的晶粒生长使得颗粒间孔隙充盈,球团孔隙率下降,体积收缩,整体变得致密,抗压强度大幅度上升。在此环节中,窑速的控制,影响着球团矿高温焙烧时间、回转窑填充率、球团焙烧温度等。要实现链篦机-回转窑球团焙烧自动控制系统,需要设计针对窑速的自动控制,保持窑内相对稳定的填充率,才能保障系统热能的稳定,有利于提升质量均衡,降低能耗。

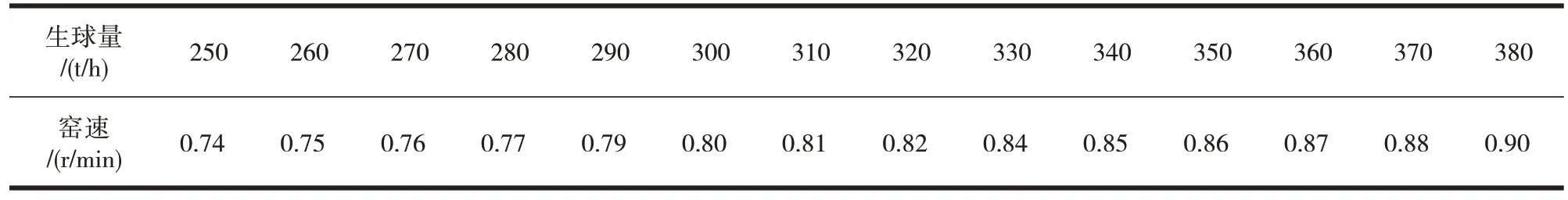

工艺操作要求回转窑速度控制与生球量对应关系满足表2。

表2 回转窑速度控制与生球量对应关系

实践证明,窑速控制采用生球量性线匹配,能保持进出回转窑中球量的平衡,保持稳定的填充率。

根据回转窑速度控制与生球量对应关系表得出图2所示线性关系图。

图2 回转窑速度与生球量对应关系图

2.3 环速运行控制

焙烧完成的高温球团矿经回转窑排出后进入环冷机进行鼓风冷却降温,以便安全传输和储存;同时从高温球团中回收热量用于其前段工序(环冷机排出的高温气体被送至链篦机、回转窑),因此,合理的、稳定的环速,对温度场的稳定至关重要,并且对整个系统的能耗和运行成本具有重要影响。

环速的调控要保证环冷料层稳定、平整,不能起伏过大。调整过频,温度不稳定,或因受料库积料,造成水封漏球,或因受料库存料量不足,布料不平,造成大量冷风直接进入窑头,引起温度剧降。

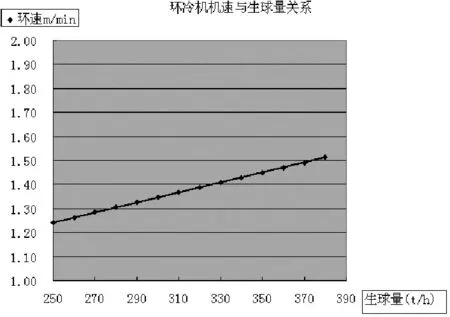

工艺操作要求环冷机速度控制与生球量对应关系满足表3

表3 环冷机速度控制与生球量对应关系

根据环冷机速度控制与生球量对应关系表得出图3所示线性关系图。

图3 环冷机速度与生球量对应关系图

2.4 三机联动控制

生球经摆动机构→宽皮带→大辊筛→链篦机→回转窑→环冷机,各需要一定时间。故此,三大机速度与球量匹配计算机时,要减掉物料通过时间,才能保证物料在各设备中均衡分布、均衡通过。

3 链-回-环系统热平衡的探讨

3.1 影响链-回-环系统热平衡因素

影响回转窑焙烧过程因素有:生球量、焦煤量、机速、窑速、环速、环冷Ⅰ、Ⅱ、Ⅲ风门开度、鼓干风门开度、东西回热及主抽转速等。

实践中发现,在三大机固定速度及各风门开度相对固定时,影响回转窑焙烧过程因素主要为生球量变化和焦煤量变化。

控制设想:生球量变化时,调整三大机速度控制物料进出链-回-环平衡和调整各风机风门(液偶)开度。同时选取有代表意义的温度测点,如链篦机预热II 段温度的变化来增减焦煤量,保持链-回-环系统热平衡,完成回转窑焙烧自动控制过程。

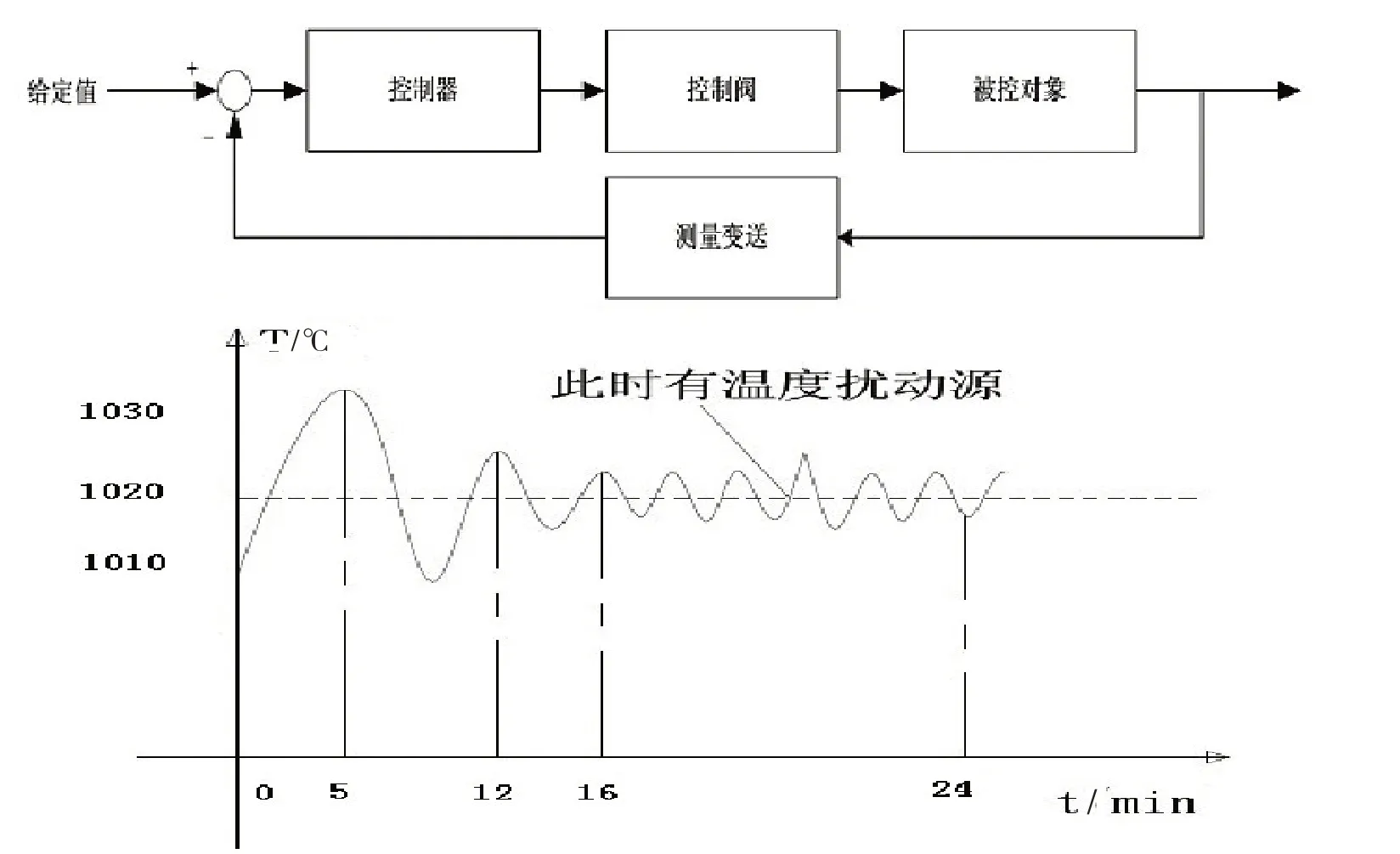

3.2 温度控制原理

图4为温度控制原理。设定测点控制的温度区间范围,超出设定区间,则通过PID 调节增减焦煤量,保持链-回-环系统热平衡。

图4 回转窑温度控制PID调节原理图

3.3 空燃比设定

空气量随煤气量自动调整,可以在操作员站上设定,范围0.90±0.05。

4 结语

回转窑焙烧自动控制的实现,是马钢炼铁球团自动化控制水平的一次提高。与操作员手动控制比较,实现了标准化操作,降低人工成本,生产过程更加稳定,减少了反矿、散料,成品球质量得到保障,有利于生产环境,资源利用,最终实现降低生产成本,节能增效的目的。为高炉的长周期稳定顺行提供保障。