高炉煤气洗涤水气泡原因探讨

2020-12-27于宗丽孙成强

于宗丽,孙成强

(本钢板材股份有限公司能环部,辽宁本溪 117000)

1 问题概述

本钢6、7号高炉煤气洗涤水处理系统斜板沉淀池出现大量气泡,没有特殊气味,遇明火可燃,为浅蓝色火焰。由于大量气泡的上浮,对悬浮物沉降产生不良影响,而且,可燃性气体具有安全隐患,亟待查明原因。

2 高炉煤气洗涤水处理工艺

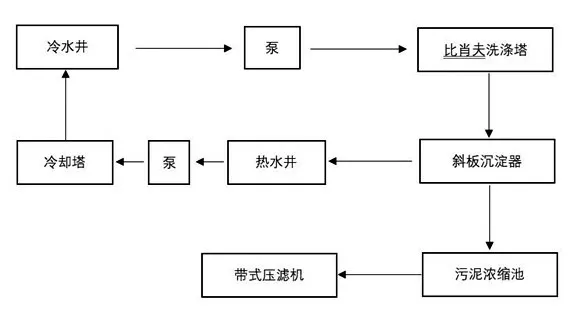

本钢6、7 号高炉煤气采用湿法除尘,其高炉煤气经高炉炉顶引出,经旋风除尘器后进入比肖夫洗涤塔,经喷淋洗涤降温后供后续用户使用。煤气洗涤水经净化、降温处理后循环使用,两座高炉煤气洗涤水有自己的沉淀、冷却、供水设施,共用污泥系统,煤气洗涤循环水系统工艺流程见图1。本钢6、7号高炉比肖夫塔洗涤水分别经过高架流槽流入本站10台斜板沉淀器进行沉淀处理,其清水流入热水池再经提升泵送入冷却塔,经冷却后进入冷水池,然后由供水泵分别供应6、7号高炉煤气洗涤塔。斜板沉淀池排泥(瓦斯灰)由渣浆泵送入浓缩池,上清液回流至斜板沉淀器入水端,沉泥经带式压滤机脱水处理后泥饼(瓦斯灰)回用至烧结利用。

图1 煤气洗涤循环水工艺流程图

3 水样、垢样分析结果

3.1 取供、回水水样进行检测

根据检测结果表1 数据,高炉浊环的pH、碱度、硬度及电导率等数据的变化在正常范围内;铁、硫和硅含量变化不大,但是锌含量的变化明显,较历史数据提高了2倍左右。

表1 高炉浊环水样成分(除pH外,单位mg/L)

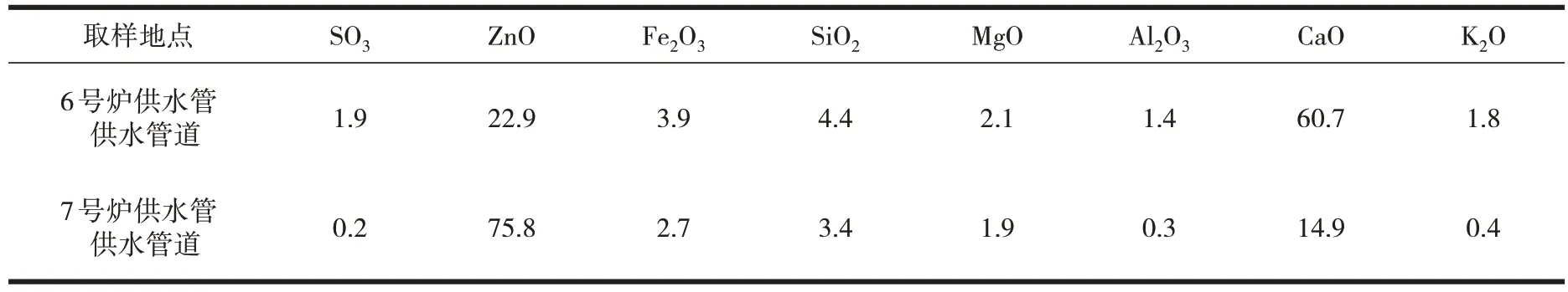

3.2 供水管道垢样成分

取煤气洗涤循环供水管道垢样进行成分分析,结果见表2。

表2 供水管道垢样成分(875℃灼烧后干组分质量百分比)

供水管道中垢样成分以钙、锌为主,氧化锌含量与之前含量10%相比增长明显。

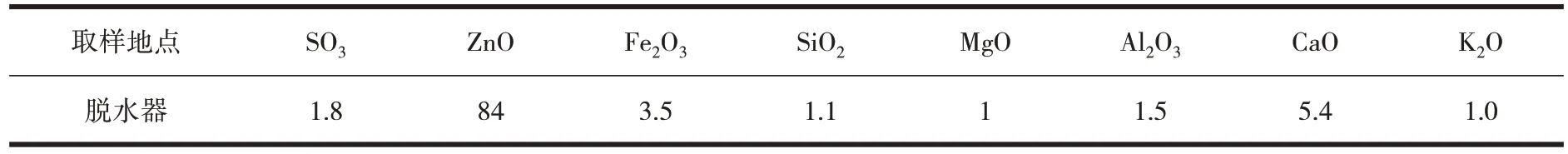

3.3 煤气旋流脱水器中垢样成分

取比肖夫塔后部煤气旋流脱水器中垢样进行成分分析,结果见表3。数据表明表面呈白色的旋流脱水器中垢样成分以氧化锌为主。

表3 煤气旋流脱水器中垢样成分(875℃灼烧后干组分质量百分比)

4 实验现象及气体、泥样分析结果

4.1 把废水盛入烧杯中,悬浮物沉淀2~3 min 后,沉泥表面有明显小气泡,用物体轻轻触碰泥层,有很多气泡溢出。

4.2 把两个水样沉淀处理后再做如下处理:

一个水样用纯净水置换掉上边的澄清液,发现气泡的溢出速度大大降低;

在另外水样烧杯中加入氢氧化钠,发现气泡的生成速度大大提高。

4.3 装入矿泉水瓶中,封闭后,观察,3 天后气泡才完全消失,产生气体体积大约是泥体积的20 倍以上。

气相色谱分析:H2:69.3%;O2:2.9%;N2:27.8%。

4.4 对旋风除尘器的干灰做简单加碱10%NaOH 处理,产生气泡并收集气体分析。

气相色谱分析:H2:44.8%;O2:5%;N2:50.2%。

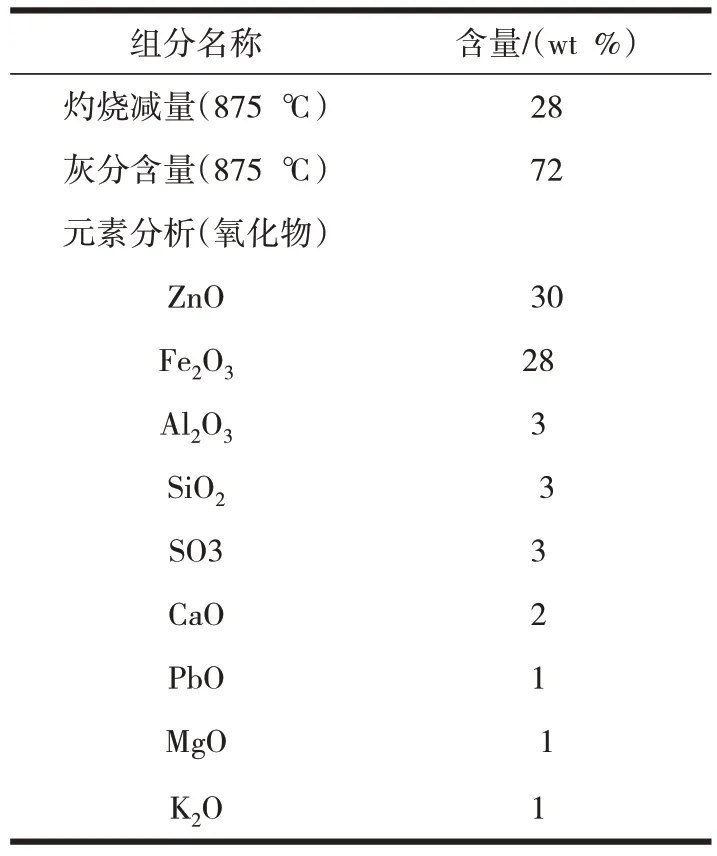

4.5 脱水沉泥105 ℃干燥后经X 射线荧光光谱分析,组分分析结果见表4。备注:灼烧减量(875°C)包括化合水、二氯甲烷萃取物,所有有机物(碳,氢,氮),大量硫化合物和碳酸盐分解的二氧化碳,以及一些易挥发的化合物。

表4 脱水沉泥成分分析(灼烧后干组分质量百分比)

灰分含量(875 ℃):Total From XRF以下组分没检测到或含量<0.5%:

Sb As Ba Bi B Br Cd Ce Cs Cl Cr Co Cu Dy Er Eu F Gd Ga Ge Au Hf Ho In I Ir Fe La Li Lu Mn Hg Mo Nd Ni Nb Os Pd P Pt Pr Re Rh Rb Ru Sc Sm Se Ag Na Sr S Ta Te Tb Sn Tm Ti W V TlTh U Yb Y Zr

5 由以上试验现象及气体、灰样分析结果,有如下观点及假设

5.1 泥样分析报告显示,本钢6、7 号高炉瓦斯灰与行业内钢铁厂常规的瓦斯灰有很大的不同,氧化锌的含量偏高,一般高炉瓦斯灰氧化锌含量不超过10%。

5.2 干灰加碱溢出的气体与洗涤废水溢出的气体组分相同,虽含量有些差异,但说明这种气体与瓦斯灰关系很大。

5.3 一般产生气体有两种原因:化学反应和表面吸附后的脱附作用

假设1:化学反应生成气体

但常温常压下,同时产生3种气体几乎不可能,尤其是还有惰性相对较强的氮气;碱性条件产生氢气的化学反应更加不可能。

假设2:是吸附了高炉煤气后再脱附原因造成

有如下几个疑问待解释:

(1)如何解释气体组分差异?

高炉煤气组分:含有H2(1.5%~3.0%),CH4(0.2%~0.5%),CO(25%~30%),CO2(9%~12%),N2(55%~60%),O2(0.2%~0.4%)。

这种气体组分为:H2(69.3%),O2(2.9%),N2(27.8%)。

(2)何为吸附剂及吸附相?

吸附是相接触的不同相之间产生的结合现象,吸附产生必须有吸附剂及吸附相。

6 高炉中ZnO形成、富集和回收的过程

在高炉瓦斯灰中,锌以两种形式存在,一种以极细的氧化锌颗粒,另外单质锌冷凝黏附在氧化铁等颗粒较大的氧化物表面。

根据锌的物理化学性质,Zn 在907 ℃以上、ZnO 在1000 ℃以上时均以蒸汽形态存在,而在1000 ℃以下ZnO蒸汽逐渐转变成固态。据此原理,可以将高炉的冶炼过程和煤气冷却除尘、瓦斯灰(泥)回收的过程,看成是Zn 的熔融、蒸发和ZnO(蒸汽)的形成、富集、ZnO(固体)的回收的过程。

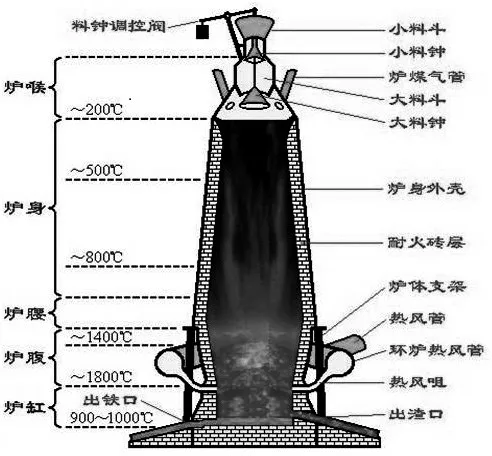

图2 高炉示意图

7 关于高活性纳米氧化锌介绍

纳米颗粒往往具有很大的比表面积,每克这种固体的比表面积能达到几百甚至上千平方米,这使得它们可作为高活性的吸附剂和催化剂。

ZnO 作为表面电阻控制型的气敏材料,纳米化后,不仅表面积随着颗粒尺寸的下降而急剧扩大,其活性也迅速提高,二者均会大大提高纳米ZnO 的吸附气体量。

国内已经工业化应用的纳米ZnO 生产方法,主要有均匀沉淀法和汽化-冷凝法。从有关文献可以看出,高炉煤气、瓦斯灰的气氛条件与与氧化锌的制备条件有很大的相似点,在高炉内氧化锌等氧化物经过了一个汽化-冷凝的过程,而且有大量氮气和二氧化碳等惰性气氛存在起到了控制团聚和分散作用,这也恰恰是制备纳米材料的方法之一。所以,在炼铁的过程中,产生了高活性的纳米氧化锌。

8 高温煤气中,纳米氧化锌表面的气体化学反应

有关规定炉料含水<10%,鼓风调湿也必然含水,可见,200~800 ℃炉身到炉顶空间,气氛中有比较丰富的水蒸气(5%~10%)。

CO变换反应进行时,水蒸气分子首先在催化剂表面形成吸附层,由于CO 分子的碰撞而生成CO2,并离开催化剂表面。

主要反应:CO+H2O=CO2+H2

主反应生成的H2则吸附在氧化锌、氧化铁的表面,当条件允许的情况下脱附、释放;而大量的N2没有参与化学反应。

9 脱附过程

当含有大量N2、CO、CO2及少量O2的煤气进入毕肖夫洗涤塔后,C02完全溶解到水中,另外吸附在氧化锌等表面的气体H2、N2、O2由于相的改变,进行脱附作用。

10 结论

经分析可以认为,H2、N2、O2成为脱附气体的主要组分,根本原因是高炉炼铁产生了大量的高活性的纳米氧化锌等金属氧化物,对煤气组分有很强的吸附作用,并在高温下催化进行了CO与H2O的变换反应,氧化锌是最主要的吸附剂及催化剂。通过新建脱锌回转窑对瓦斯灰进行脱锌,控制炉料中锌含量,检测泥中锌含量已经降至10%以下,气泡消失。