超滤膜在中水回用中的应用

2020-12-27段小冰许国峰

段小冰,许国峰

(北京首钢股份有限公司,河北迁安 064404)

前言

我国是一个水资源短缺的国家,近年来,随着以反渗透技术为核心的膜分离水处理技术以其独特的优势得到了快速发展,特别是在冶金、电力等高耗能行业,膜技术在污水处理及中水回用作为一项实用技术[1],得到了全面的推广应用。反渗透膜在中水回用中有许多优点,但也有其缺点和不足,如果反渗透预处理系统出水达不到其进水要求,会造成反渗透膜在短时间内受到污染或损伤,导致反渗透膜的性能快速下降,破坏反渗透系统长期稳定运行。因此,为了保证反渗透系统的安全稳定运行,降低经济上的损失,需要对反渗透系统的进水进行有效的预处理。混凝沉淀、砂滤、活性炭过滤、离子交换树脂软化以及精密保安过滤等工艺,是上世纪90 年代国内外普遍采用的反渗透系统预处理工艺[2]。随着超滤膜技术的发展,以超滤为核心的新型预处理工艺被作为反渗透系统的预处理工艺广泛应用到水处理领域中。

1 超滤膜工艺技术

超滤膜技术是一种优于传统过滤技术的过滤方式,超滤膜在外界压力的推动下,溶液中的溶剂和部分小分子量的溶质从膜的一侧透过到另一侧,而大分子物质、胶体、细菌、病毒等杂质被截留下来,实现溶液中固液分离的一个过程,是一种纯物理的水处理方法。当前在全球应用于大型水处理的超滤膜分离孔径范围为0.2 微米至10 万道尔顿,超滤膜能有效截留水中的高分子物质、悬浮物、胶体、颗粒、有机物、细菌、病毒等杂质,不产生任何副产物,可有效降低水中浊度、COD 和SDI 等水质指标。超滤膜对胶体、细菌、微生物和各种有机物具有较好的去除效果,但几乎不能截留各种无机离子。

目前,市场上生产超滤膜的主要材质有聚砜(PS)、聚醚砜(PES)、聚氯乙烯(PVC)、聚偏氟乙烯(PVDF)等,但从材料性能来看,PVDF 是目前全球公认的最好的材质,其抗化学氧化能力、机械强度以及拉伸力均明显优于其他材质。

膜的过滤方式决定了膜组件的结构形式,超滤膜可分为浸没式和压力式,压力式又分为外压式和内压式。浸没式超滤膜具有占地面积小,对原水水质要求低的特点,但最大的缺点是通量小,投资成本高。外压式超滤膜具有膜外表面积大,单位膜面积的污染负荷低,可以通过空气擦洗对膜表面污染物进行物理冲洗等特点。内压式超滤膜优点是膜面线速度快,污染物由于错流效果不易向膜表面附着;缺点是膜面积小,单位膜面积的污染负荷高,流道堵塞可能性大,反洗流量大,能耗高。

2 超滤膜的优缺点

2.1 超滤膜的优点

⑴超滤膜因其本身特性,膜分离孔径一定,利用物理方法实现水的过滤,与传统的混凝过滤工艺相比,产水水质好,产水水质稳定。同时,超滤膜在运行过程中不需要加入任何化学药剂,只有在清洗过程中使用少量的化学药剂,减少了水体的二次污染,从经济角度和环保角度都优于传统工艺。

⑵超滤膜的材质具有较强的稳定性,耐酸碱性,抗氧化能力强,在水处理过程中有利于杀菌消毒,可以大大提高水中胶体、细菌的去除率。

⑶当前绝大多数超滤膜采用单皮层不对称结构,国际一流品牌生产商有采用海绵状均一孔径的超滤膜,相比较而言,这种结构增强了膜丝的机械强度,降低了膜丝的断丝率。据其官方网站统计其生产的超滤膜年断丝率小于千万分之五。

⑷超滤膜抗污染负荷能力高,设计膜通量大,使用寿命长,能够有效进行各种化学清洗,长期运行经济成本低。

⑸超滤膜运行方式简单,可靠性高,容易实现自动化,做到一键启停,减少工人日常的操作量。

超滤膜以其诸多优势,迅速取代了传统混凝-沉淀-砂滤工艺,成为反渗透系统预处理的核心工艺。超滤工艺的引入,为反渗透系统的安全、长周期稳定运行奠定了坚实的基础。同时,可以有效提高反渗透系统的膜通量,提高反渗透膜的回收率,提升膜元件的使用效率。

2.2 超滤膜的缺点

⑴超滤膜设备成本较高,一次性投资较大。因此,在选择水处理方案时,首先要了解需处理的水源水质情况,对于水质复杂的综合性废水应当采用超滤+反渗透膜的双膜法工艺。对于水质单一,水质较好的水源,一般采用超滤膜技术进行处理,降低处理成本。

⑵超滤膜在水处理应用中,膜的污染是不可避免的。随着超滤膜运行时间的增长,膜丝拦截的污染物在不断增加,膜表面及孔径会逐渐被堵塞,膜通量不断下降,膜的进水压力和跨膜压差在不断增大。此时,根据运行情况需要对膜进行清洗,清洗包括物理清洗和化学清洗,化学清洗需要根据污染物的类型、污染程度选择合适的清洗药剂和清洗方法,通过合理的清洗方案快速恢复膜的性能,保证正常运行。

⑶超滤膜是通过压力驱动进行过滤,所以需要选择合适的动力设备,这样无疑就增加了水处理过程中的设备投资和能源消耗。因此,要根据超滤膜系统的规模,选择最经济合理的动能设备。

3 超滤膜在中水回用中的应用

某钢铁公司脱盐水站负责全公司炼铁、炼钢、热轧、冷轧各产线除盐水的供应,其水源为公司综合性废水经污水处理厂处理后的中水,水量、水质波动大,随生产周期和季节而变化。该脱盐水站设计工艺为超滤+反渗透的双膜法水处理工艺(工艺流程如图1)。

图1 脱盐水站工艺流程图

该工程超滤系统主要由自清洗过滤器、超滤供水泵和超滤膜组件组成。超滤膜组件采用了某国际品牌UNA-620A超滤膜,该膜组件为外压式,材质为聚偏氟乙烯(PVDF),精度为0.1 um。该中水回用系统共设置了6 套超滤,单套超滤系统有96 根膜组件,设计进水量为280 m3/h,产水量260 m3/h,浓水量为20 m3/h,系统回收率大于90%。

3.1 超滤系统EFM应用稳定性分析

超滤膜系统在运行过程中的污染是不可避免的,因此,要保证超滤系统长周期稳定运行,控制膜系统膜污染至关重要。解决膜系统膜污染,一方面要做好超滤系统的预处理系统,同时,选择更好的膜通量,可以减少膜组件的污染。另一方面,控制膜组件污染,选择“维持高膜通量”(EFM)运行工艺,在运行过程中,可以有效提高膜通量,长时间保持膜组件的清洁,达到膜系统长周期稳定运行的目的。

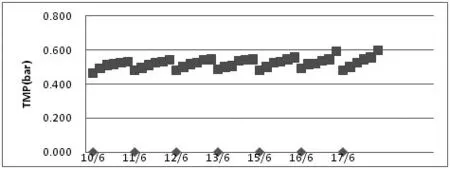

目前,超滤系统采用的常规运行工艺为化学清洗(CIP),当跨膜压差达到设计值或产水量不足时,通过CIP 清洗工艺恢复膜组件的膜通量。化学清洗(CIP)化学药剂成本高、劳动强度大、清洗时间长,对于连续性供水生产单位存在周期性影响。随着人们对膜系统运行工艺认知的逐渐提高,部分污染的膜组件比完全污染的膜组件更容易清洗,“维持高膜通量”(EFM)工艺被人们应用到超滤系统运行中。这种新的工艺可以设计为日常操作的自动程序,不需要人工干预,EFM 可以减少化学药剂种类,降低化学药剂浓度。一个完整的CIP 需要24 h,甚至更长,而EFM 只需要40 min,甚至更短,减少了单套膜组件系统的停工时间。采用EFM 工艺人们主要关注的是重复清洗是否会影响膜的寿命,PVDF膜组件具有高强度的化学抵抗力,根据膜厂家化学疲劳测试,甚至在高浓度化学药剂(5000mg/L Cl)及高温情况下,PVDF 膜组件依然保持了其机械强度。从测试和实际运行结果表明,该膜的化学抵抗力完全具备EFM 运行工艺的应用。采用EFM 后可以减缓超滤系统跨膜压差的增长趋势,保持超滤系统的稳定性,如图2所示。

图2 超滤系统EFM

3.2 超滤系统跨膜压差(TMP)分析

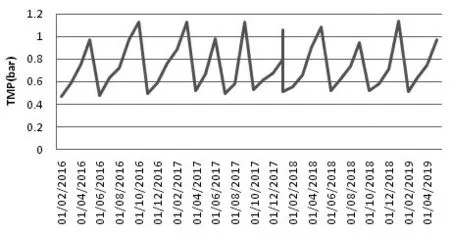

该工程超滤系统采用了恒流变频的运行模式,即超滤进水量、产水量和浓水量恒定不变,始终保持设计值,当其中任一水量发生变化时,操作人员通过调整超滤供水泵的变频器频率和浓水手动阀的开度,使进水量、产水量和浓水量恢复到设计值运行,超滤系统的跨膜压差如图3所示。

图3 超滤系统跨膜压差

随着超滤系统运行时间的增加,膜组件的污染物也在不断累积,超滤系统的跨膜压差也在不断增长,当跨膜压差增长至化学清洗(CIP)的设计值或系统水量无法达到设计值时,通过化学清洗(CIP)来恢复超滤膜的膜通量,降低超滤系统的跨膜压差,保证系统产水量。从该工程超滤系统运行数据分析,可以看出,超滤系统的运行良好,运行周期保持较长,表明了该系统的稳定性。系统跨膜压差基本控制在0.5~1.2 bar 左右,通过化学清洗(CIP)该系跨膜压差恢复较好,但随着膜组件使用年限的增长,化学清洗周期也在逐渐缩短,说明该膜组件随着使用寿命其性能也在逐步衰减。

4 结论

综上所述,水是人们日常生活和工业发展不可或缺的资源,关系到国民经济发展的命脉,随着超滤膜生产技术的不断提高和成熟,超滤膜以其操作简单、耐冲击负荷、出水水质稳定等优点,作为反渗透系统的预处理单元,被广泛应用于中水回用。因此,对于超膜技术要不断的进行研究,使其能够在水处理行业长期而稳定的应用,为发挥水资源做出最大的效用。同时,超膜在水处理工艺中的广泛应用,既可以取得可观的经济效益,又能够减少废水排放,在环境保护方面效益也十分显著,具有广泛的推广价值。