钢铁厂煤气管网的模拟分析及其应用

2020-12-27孔玉柱

孔玉柱

(山西太钢不锈钢股份有限公司炼钢二厂,山西太原 030003)

引言

钢铁厂生产过程中在消耗大量能源的同时,也产生了大量的副产煤气。高炉煤气、焦炉煤气、转炉煤气是钢厂在生产过程中副产的优质气体燃料,占企业总能耗的比例很大,是钢铁生产过程重要的二次能源。

钢铁厂的副产煤气量非常大,如对于大中型的钢铁联合企业,其煤气回收总量可达100 万~300 万m3/h,这就对煤气管网系统的输送及储配能力提出了较高要求[1]。随着钢铁厂不断扩大生产规模,国内许多钢铁企业不断对煤气管网系统进行升级改造,使煤气输送能力不断提升,管网结构也越来越复杂。

在钢厂煤气管网实际运行中,由于各煤气产耗端的生产调节变化,容易造成管网压力波动[2],如自备电厂等大用量用户突然关停时,煤气流量的突然变化会导致煤气管网压力在短时间内急剧上升,如果不采取相应的措施,可能会发生击穿排水密封罐而外泄煤气等安全事故,造成管网设备和其他用气设备的损坏。针对煤气管网运行管理,最有效的处理手段是防患于未然,因此,一些研究针对煤气管网进行仿真模拟,通过仿真对可能的事故工况进行预测分析,为制定应对措施提供支撑。如周游等采用数值解法和特征线法模拟燃气管道的非稳态流动[3],刘晓婧等采用SIMPLE 改进算法对燃气管网进行动态模拟[4]。

笔者在前人理论研究基础上,基于水力学理论建立煤气管网运行计算模型,并以钢铁厂实际煤气管网建立仿真模型,针对生产过程中可能出现的各类工况进行模拟,为煤气管网的实际运行提供指导依据。

1 管网建模及求解

按照煤气管道的流动特性,管道流动模型包括连续性方程、动量守恒方程、能量守恒方程以及气体状态方程,由于煤气管道温度变化很小,可不考虑能量方程。因此,模型方程如下:

气体状态方程:p=zρRT

式中,ρ——气体密度,kg/m3;

τ——时间,s;

v——气体速度,m/s;

x——长度,m;

p——气体压力,Pa;

λ——管道水力摩阻系数;

d——管道内径,m;

g——重力加速度,m/s2;

θ——管道与水平方向夹角,°;

z——气体压缩因子;

R——气体常数,J/(kg·K);

T——气体温度,K。

煤气管道流动一般情况下都处于紊流状态,模型中管道摩擦系数的计算参照《城镇燃气设计规范》和钢厂管网实际运行数据综合考虑取值,λ=0.025~0.035。

钢铁厂的煤气管网是由管道、阀门、设备等连接而成,根据图论法,通过节点关联矩阵A和环路矩阵B来描述管网的关联关系[5],并按照管道流动动量守恒关系,可以把压力信息与管网连接关系信息进行关联,其关系式为:

式中,AT——节点关联矩阵转置;

p——对应于压力基点的压差;

Δp——管段压降列向量。

采用C#编写计算程序,将上述管道流动数学模型方案按有限体积法一维交错网格将压力-速度耦合方程进行离散,将不同工况对应的边界条件代入离散方程组进行迭代求解。

2 应用案例与分析

图1 是国内某钢铁厂的高炉煤气管网系统图,表1为该厂高炉煤气系统煤气静态平衡表。笔者根据该管网的管道及设备数据建立煤气管网模拟分析模型,并按照煤气系统实际运行的数据为计算边界,分别对正常工况及一些特殊工况下煤气管网运行特性进行模拟分析。

图1 国内某钢铁厂高炉煤气管网系统图

表1 煤气静态平衡表

2.1 正常工况下煤气柜运行状态模拟

采用了该钢铁厂在正常生产工况下的各计算边界的实测数据进行模拟计算,其中煤气柜在对应计算工况下的吞吐情况及柜容变化情况如图2 所示。图中在0值上下震荡的曲线表示煤气柜的吞吐煤气量,正值表示煤气进入气柜,负值表示气柜向管网补充煤气。图中连续变化的曲线是柜容随时间的变化情况,计算假设0时刻时柜容为0 m3,从整个曲线可以看出柜容在计算工况下柜容的相对变化情况。

模拟计算时长为3 h,过程中煤气柜柜容变化最大需求为3300 m3左右,按此计算可以对正常工况下煤气柜柜容的操作空间进行定量估计。

2.2 高炉休风的工况模拟

在正常生产的情况下假设出现高炉休风,依据操作规程高炉煤气发生量及高炉喷煤的用量在第5 min 左右减为0,热风炉在高炉休风后维持原用量1 min,之后减为0。按上述工况设定边界模拟计算得到管网主要用户点的煤气压力变化情况,如图3所示。

从图3可以看出,由于高炉休风,各用户点的压力均迅速下降,多数用户在0.5 min 左右压力就降到5 kPa 以下,已无法满足实际生产的工艺需求。由于整个系统中仅有一座高炉,是系统中唯一的气源,所以建议在高炉休风前,部分用户先停机或者在高炉紧急休风时,部分用户随之紧急停机,以保障管网不出现失压。

2.3 高炉管道现象的模拟

高炉出现管道现象,由于煤气温度升高,煤气体积增大约30%;同时煤气热值提高,用户用量将减少约31%。高炉管道现象的模拟假设0 时刻开始发生管道现象,煤气柜在0时刻时柜容为0 m3,发生管道现象后2 min后放散塔开启。

图4 显示了发生高炉管道现象后煤气系统3 min 内煤气管网压力变化情况。从图中可以看出,发生管道现象后,系统各节点压力从11~12 kPa 迅速上升至14~16 kPa,直到放散打开后又重新下降到之前的压力水平。整个过程中煤气柜柜容累计上升约13000 m3,由于煤气柜的缓冲作用以及放散塔的及时开启,管网未出现超过压力安全限值的情况。

2.4 自备电厂紧急关停的模拟

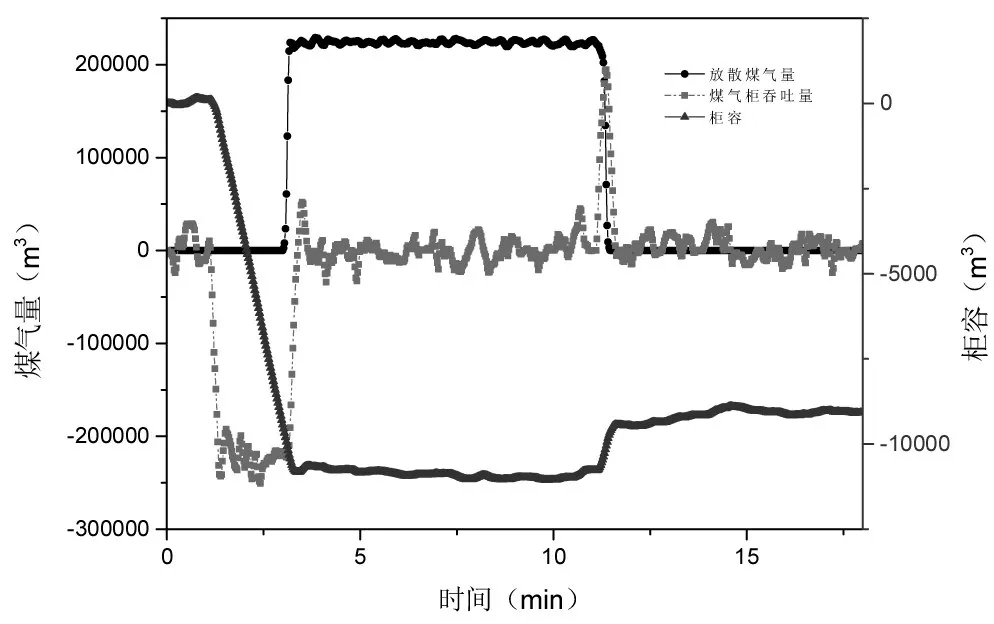

自备电厂紧急关停的模拟按照第2 min 时,电厂用量在1 s 内减为0,2 min 后启动放散,10 min后启动电厂备用机组进行工况设定。

图5显示了按工况设定模拟得到的煤气柜吞及放散塔状态变化曲线。随着电厂的紧急关停,约有22 万m3/h 的煤气进入煤气柜,而放散开启后,煤气柜的吞(吐)气速度又恢复零左右。整个过程中柜容的相对变化量约为11000 m3。

图5 自备电厂紧急关停时煤气柜及放散塔的状态变化

图6显示了自备电厂紧急关停过程中煤气管网压力的变化模拟情况。

图6 自备电厂紧急关停时管网压力的变化

从图6 中可以看出,2 min 时电厂紧急关停,系统压力迅速上升,最高达到14 kPa,随着后续放散打开以及备用发电机组的投用,压力下降到正常状态。整个过程未出现超过煤气系统的压力安全限值的情况。

3 总结

以上基于钢铁企业煤气管网的水力学特性,根据相关理论建立了模拟煤气管网系统压力和流量变化的计算模型。应用该计算模型对国内某钢铁厂的高炉煤气管网在正常工况和特殊工况的运行情况进行模拟,对煤气柜的运行特性和管网运行的安全性进行了分析。实践表明,模拟结果能够较好地反映煤气系统在各种工况条件下的动态特性。

应用管网模拟计算模型还可以为管网设计及运行提供参考,包括:

(1)煤气管网的改建方案的安全性及实施效果进行预判,对不同的管道连接方案进行评估,优化设计方案。

(2)对煤气系统的事故工况进行事前预演、事后分析,为制定调度应急方案提供定量数据支撑。

(3)进行在线模拟运行,为煤气管网运行提供软计量功能。