带支撑工况下的超高单侧支模技术研究

2020-12-27乔扣成

乔扣成

(中亿丰建设集团股份有限公司总承包分公司,江苏 苏州215000)

0 引言

随着城市土地资源的匮乏, 地下室外墙与围护结构的距离越来越近, 给模板的加固带来了困难。墙板混凝土浇筑过程中易产生跑模、 涨模现象,因而工具式单侧支模架应运而生,其具有构件标准化、周转性强、受力合理、浇筑成型佳、浇筑后墙体防水性能好等特点,广泛应用在地下室外墙、地铁、污水厂等对防水要求高的地下构筑物中。本文以苏州污水厂带支撑工况下的超高单侧支模为例,分析了单侧支模体系在复杂工况下的适用性。

1 工程概况

苏州高新区污水厂迁建项目位于苏州高新区在建轨道5 号线索山桥站~双桥站区间隧道南侧,项目为盛水构筑物,抗渗等级高,属于新型城市花园背景下的全埋式污水厂。项目地下2 层,地下最大层高10.5 m,基坑支护采用1 000 mm 厚地下连续墙+4 道混凝土支撑,基坑最大开挖深度15.8 m。地下外墙最大厚度为1 100 mm, 结构外墙与围护地下连续墙密贴无肥槽。

基坑由3 排灌注桩分为A-D 4 个小坑, 遵循时空效应,结构跳仓分坑施工,BD 区先行施工。

地下室层高高,一二道围护混凝土支撑位于负一层,三四道支撑位于负二层。根据设计要求,结合现场情况,基坑支撑拆除工况调整为:底板强度达到设计值时拆除第四道支撑,中板强度达到设计强度时拆除二、一道支撑,顶板完成后拆除第三道支撑。由于拆撑工况的特殊性,负二层结构施工为带撑工况下作业。

由于地下室外墙均与围护结构密贴,外墙只能采用单侧模板支撑,单侧支模面积约8 000 m2。

2 单面支模方案的选择

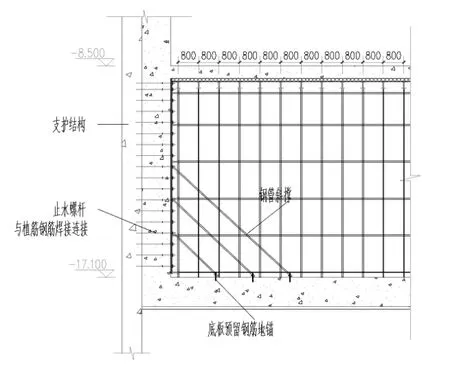

常规单侧支模体系分为两类。一种是以拉结为主、钢管斜撑为辅的传统单侧支模体系。该体系由对拉螺杆、地锚斜撑组成,通过在围护竖向结构上植入或焊接对拉螺杆形成拉结,在底板混凝土浇筑时预埋钢筋形成地锚, 斜撑钢管一端与地锚固定,另一端通过可调顶托与模板主龙骨回顶[1],具体做法如图1 所示。

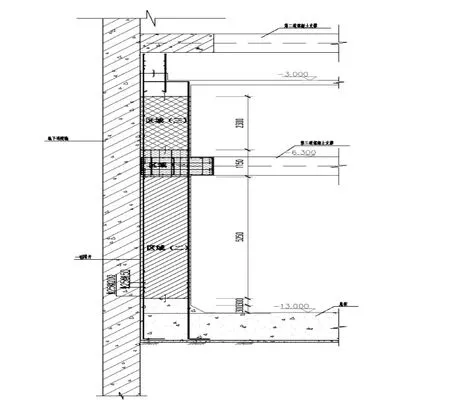

另外一种支模体系则是由槽钢组成的三角桁架支架系统、埋件系统、模板系统组成。该体系的工作原理为:随墙板混凝土浇筑,对模板产生侧向压力,压力传递至桁架的外侧支撑点,支撑点的反力抵消混凝土浇筑过程中的侧压力, 从而达到侧模支撑的效果。具体做法如图2 所示。

图1 拉结式单侧支模系统

图2 工具式单侧支模架系统

与传统植筋拉结做法相比, 采用工具式单侧支模架具有渗漏风险小、成形质量好、施工方便、节约成本等特点。但采用工具式单侧支模架体系施工时,模板仅封闭至楼面下口,墙板与楼面分两次浇筑, 造成了施工周期延长, 增加了施工流水段,同时增加了水平施工缝的留设。

由于该项目外墙厚、浇筑高度大,综合考虑工程的结构特点,降低后期结构渗漏风险,外墙支模选用工具式单侧支模系统。

3 工具式单侧支模架的实施

工程基坑周长587 m,分为四个功能区,结构形式各不相同,其中实施难度最大的为B、C 坑的双层沉淀池及生物反应池, 该部分负二层层高10.8 m,负二层结构施工时为带支撑工作, 同时由于负二层竖向构件较多,给施工带来较大困难。

根据设计工况及单侧支模体系的运行, 负二层墙板施工分为三部分,如图3 所示。

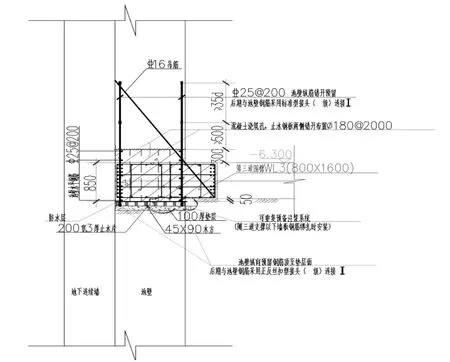

第一部分为临时围檩兼做永久墙板部分。该部分墙板在第三道支撑施工时浇筑, 在第三道支撑拆除前作为水平支撑围檩的一部分,第三道支撑拆除时切除围檩多余部分,剩余部分作为地下室墙板的一部分。在随围檩施工时应预留墙板的竖向插筋,以及下部墙板混凝土的浇筑孔[2],具体做法如图4 所示。

图3 负二层外墙分区示意

图4 第三道围檩优化节点

第二部分为底板施工缝至第三道围檩下口区域,该部分墙板高度5.35 m,一次浇筑完成,从三道支撑围檩上方预留的浇筑孔浇筑。

第三部分为第三道围檩上口至中板下方施工缝区域,该部分墙板浇筑高度2.3 m。

采用工具式支模架的墙体主要为区域二、三部分。

3.1 工具式单侧支模架的规格

单侧支模架模板体系选用18 mm 厚WISA板,竖肋采用200 mm×80 mm×40 mm 木工字梁,背楞采用双拼12#槽钢,背楞通过连接爪与木工字梁连接。支架体系由埋件系统和支撑架体组成,埋件系统主要为地脚螺栓,支撑架体则是由10#、14#槽钢和连接件组成的三角桁架片。

3.2 单侧支模的现场实施

3.2.1 底板至三道围檩下方单侧支模

地下室外墙第一次单侧支模范围为:底板至三道围檩下方外墙, 即区域二, 施工范围从-12.4~-7.15 m 标高,浇筑高度为5.25 m。该区域施工的前置条件为第三道围檩按优化节点施工完成,底板达到设计强度,第四道混凝土支撑拆除完成。

由于底板及三道围檩均已预留墙板竖向钢筋,因此主筋连接采用I 级正反丝扣型钢筋接头连接,类似分仓施工中隔墙两侧钢筋连接。墙板钢筋连接过程中钢筋长度的控制是实施的重难点,应根据现场实际测量长度进行钢筋翻样、加工丝牙。墙板钢筋绑扎完成后预埋预备注浆系统,防止混凝土收缩后施工缝部位发生渗漏。

根据设计要求, 地下室墙体根部设有300 mm高加腋,因此导墙高度为600 mm,随底板浇筑,地脚螺栓采用直径25 mm 二级螺纹钢,间距300 mm,底板浇筑前预埋,并做好丝牙的保护措施,避免浇筑时混凝土附着在丝牙上,影响后续施工。

根据浇筑高度,模板单元尺寸为2.4 m×5.4 m,木工字梁采用2.85 m+1.5 m+1.0 m 分段接长,三角支架高1.6 m(加高节)+3.6 m(标准节)+0.5 m(标准节)=5.7 m,每块模板单元配3 榀支架。

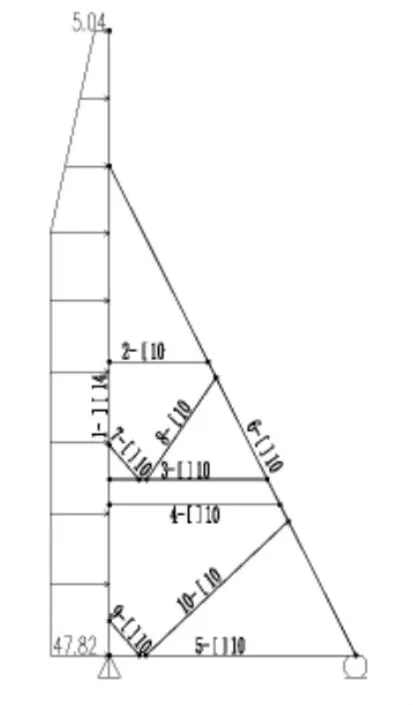

由于墙体厚度为1.1 m,浇筑高度5.25 m,因此需对支撑架体的力学性能进行复核,计算简图如图5所示。根据混凝土坍落度、浇筑速度及初凝时间计算出混凝土对模板的侧压力为F=59.78 kN/m2, 相邻支架间距为0.8 m, 折算到支架上的线荷载为59.78×0.8=47.82 kN/m, 采用3D3S 建模对架体进行受力分析,根据验算,杆件应力分布如图6 所示,最大轴力186.2 kN,最大应力比0.635,各杆件受力满足要求。

受栈桥板及支撑影响,外墙单侧支模属于在半封闭式深基坑内作业,为提高工作效率,模板体系及支架体系均在栈桥板上按单元拼装,通过位于基坑内的塔式起重机将模板、支架单元吊入基坑内,通过叉车进行短驳[3]。通过叉车将模板单元短驳至既定位置,相邻单元采用芯带连接,并临时固定,依次安装支撑架体,架体通过钢管连接形成稳定的整体,如图7 所示。

该区域墙板混凝土通过围檩上方预留的Φ180 mm@2 000 mm 浇筑孔进行浇筑、振捣。浇筑时应控制浇筑速度,充分振捣,避免墙板空洞,造成后期渗漏。

图5 三角支撑桁架内力计算

图6 三角支撑桁架应力分布

图7 三道支撑以下单侧支模示意

3.2.2 三道围檩以上单侧支模

受第三道支撑的限制,三道围檩以上的负二层墙板在支模时,成品单侧支架需在第三道支撑上进行搭设。由于第三道支撑由3 道南北向对撑、2 道东西向对撑以及角撑组成,因此部分单侧支模架的尾部位于三道支撑上, 大量支撑架的尾架悬空,无支撑点,具体位置如图8 所示。该段范围的单侧支模的重难点是尾架支撑点的设置。

图8 支撑架与围护支撑的相对关系平面

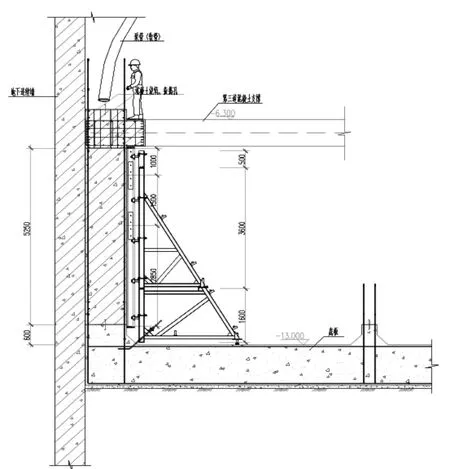

尾撑腾空时,常规做法是采用混凝土块、钢马凳等将尾撑区域可调底托垫高。但该段范围外墙浇筑时,尾撑支撑点距离底板高度达6.3 m,结合项目特点及现场实际情况, 采用钢管扣件式支撑架作为尾撑支撑架, 钢管扣架式支撑架具有操作灵活、整体性强等特点,满足尾架承载力要求,具体搭设如图9 所示。

图9 三道围檩以上单侧支模搭设示意

该段外墙浇筑高度2.3 m, 根据三道围檩节点,根部300 mm 高导墙随三道围檩一并浇筑。该段单侧支模体系木工字梁采用单根3.0 m,三角支架3.6 m(标准节)支撑架。

单侧支模体系安装前完成下方钢管支撑架的搭设,立杆搭设间距800 mm×800 mm,步距1 500 mm,架体搭设高度6.3 m, 为满足架体高宽比要求,支撑架体横向搭设三跨(0.8 m×3 m)。在三脚架架尾区域采用双立杆,顶部安装可调顶托,顶托内搁置双拼10# 槽钢作为搁置主梁,由于设置双立杆、双顶托,因此每根顶托内各搁置一个槽钢,主梁上方设置双拼10# 槽钢联系梁作为三角支架尾部可调底托的支架。在安装单侧支模架前通过放置在尾撑钢管支撑架上的可调顶托调整搁置主梁的水平,便于后期三角支撑架可调底托的安装调节。

3.3 单侧支模的周转

根据构筑物结构形式、 中隔墙位置及成品单侧支模体系的尺寸, 单侧支模架的平面布置如图10 所示。

现场实施过程中先行施工双层沉淀池内外墙,然后通过塔吊、叉车驳运至粗细格栅及旋流沉淀池进行外墙施工,负一层外墙施工完成后,再进行河泥脱水及料仓、生物反应池外墙施工。考虑施工工况及流水施工, 每榀单侧支模架的周转达到18 次,由于模板选用高品质WISA 板,整个周转过程中无须更换模板,避免了板材的损耗,降低了施工成本。

图10 成品单侧支模架平面布置

4 结语

以苏州新区污水厂项目为例,对特殊工况下的超高单侧支模施工技术进行研究,通过分解墙板竖向施工段,解决了10.5 m 高、1.1 m 厚的超高、超厚地下室外墙混凝土浇筑。混凝土浇筑完成后,混凝土内坚外美、观感质量良好,无渗漏点。

同时,在三道围檩上方的墙板支模时,就地取材,采用现场最常见的钢管、扣件、可调顶托作为尾架支撑架,安全可靠,既保证架体的承载力需求又可兼做施工平台,获得了较高的经济效益。

由于工程地下2 层,且分为4 个小坑进行分坑施工, 因此可大大减少成品单侧支模架的进场数量,充分发挥其周转效率高的特点。