25 m 深基坑支护方案优化

2020-12-27严传忠

严传忠

(中兴建设有限公司,江苏 泰兴 225400)

1 工程概况

潘集选煤厂受煤坑工程位于安徽省淮南市潘集区架河镇境内, 该项目是顺应国家技术转型升级的典型项目,是安徽省985 项目的重点工程,由淮南矿业集团投资,中兴建设有限公司总承包。受煤坑工程是该项目中最具技术特点和难点的项目之一。该工程东侧为规划内的火车线,北侧为在建的60 m 高的10 个原煤仓,南侧紧邻受煤坑有两条高压线,南侧为通往拟建的电厂通道,挖深-24.5 m,距离50 万伏高压线约35 m,西侧为村庄及农田。基坑面积约为7 282 ㎡,周长约760 m。本工程±0.000 相当于绝对标高+23.40 m, 根据勘察报告,场地整平后自然地面绝对标高按+22.01 m 考虑,即相对标高-1.39 m。项目基坑支护从-5.39 m 开始,上部土方均为放坡大开挖。

2 原基坑支护设计情况

2.1 基坑支护结构

(1)受煤坑挖深25.5 m 部位外侧采用钻孔灌注围护桩加三轴搅拌桩和高压旋喷桩止水, 内侧采用一道圈梁加三道钢筋混凝土支撑支护;其中,受煤坑深坑部位和南侧燃煤通道相交的断面,由于开挖方式不同,钻孔灌注桩桩顶标高和压顶梁的标高不一致,该段支护桩施工前,挖土方要为桩机设备留有满足安全施工要求的工作面。

(2) 南侧燃煤通道挖深24.5 m 部位外侧采用三轴搅拌桩和钻孔灌注桩内加高压旋喷桩止水围护,内侧采用四道钢筋混凝土支撑支护。

(3)受煤坑挖深17.2 m 部位(东西侧)外侧采用三轴搅拌桩加钻孔灌注桩支护,内侧采用一道圈梁加一道钢支撑支护。

(4)受煤坑北侧通道挖深14.67 m 部位外侧采用三轴搅拌桩加钻孔灌注桩支护,内侧一道圈梁加两道钢筋混凝土支撑支护。

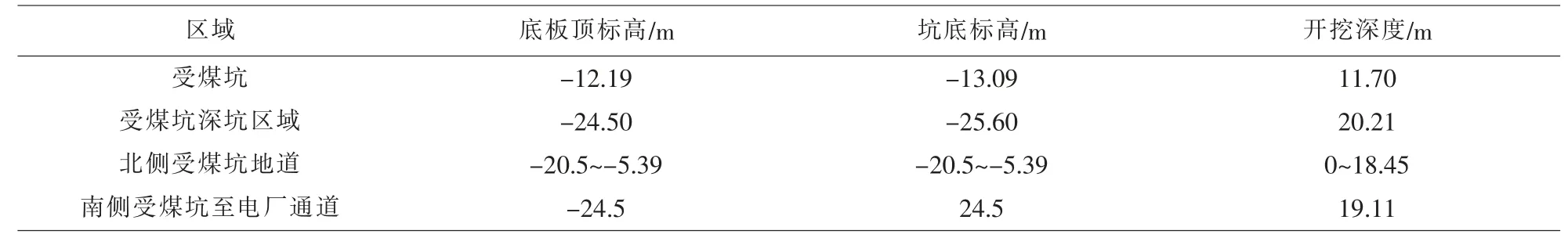

(5)根据设计图纸,各分区基坑支护桩设计参数及工程量统计见表1。

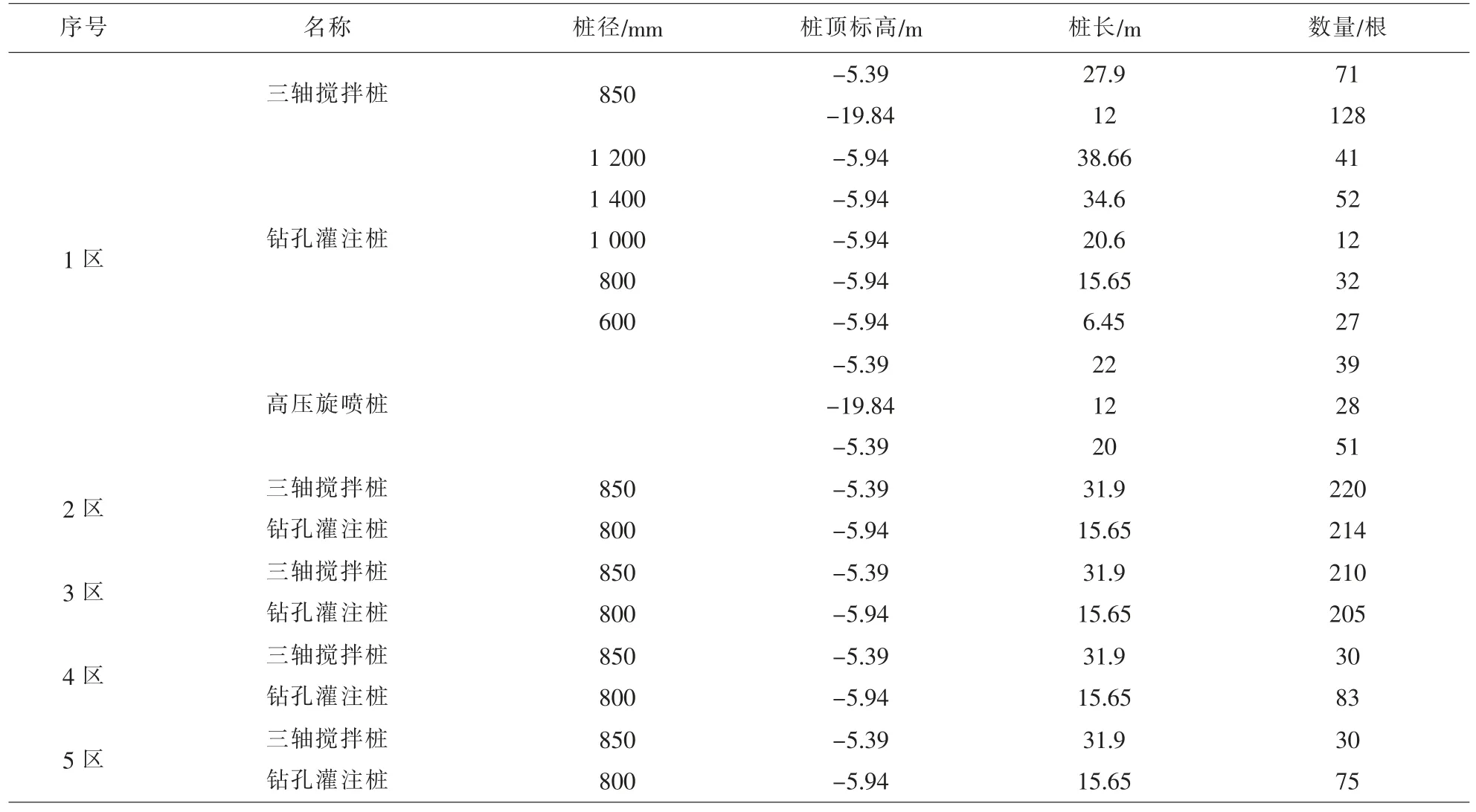

2.2 开挖要求

本工程主体建筑包括受煤坑及南北通道,结构型式分地上框架和地下箱体两种, 基坑开挖深度0~24.21 m,基坑开挖面积8 150㎡,基坑周长1 200 m;支护结构安全等级为1 级;本工程基坑支护的设计使用年限为1 y。基坑具体挖深信息见表2。

表1 各分区基坑支护桩设计参数及工程量统计

表2 基坑具体挖深信息

基坑开挖顺序: 基坑先开挖受煤坑深坑区域,深坑开挖期间, 距离深坑K4 区域15 m 范围不可开挖,待深坑出±0.00 后再开挖深坑相邻区域。

3 施工难点

3.1 深坑部位开挖作业受限

深坑四周均设计有三轴搅拌桩和钻孔灌注桩,按照设计要求为单独先期开挖,深坑K4 区开挖期间不能与两向坑道贯通, 坑内净宽24.5 m,3 道砼支撑网格式布置,坑内土方运出难度较大,所有土方只能靠吊运出坑,功效低,进度慢,费用高。

3.2 施工周期长

深坑周边15 m 范围相邻区域在深坑出±0.00前不能开挖,造成深坑四侧的基坑和受煤坑结构施工必须安排在24 m 深坑完成结构施工、拆除所有支撑后进行,造成工期叠加。

按照现有的设计方案, 工况多达9 个区域,深坑相邻15 m 区域与四侧坑道间同样面临边坡问题,需放坡解决,坡面仍需处理,该15 m 区域坑道支撑系统与其他部位存在多个高差, 支撑拆除、结构施工、后浇带的处理不能同步,降水周期大大增加,施工成本及工期会受到很大影响。

3.3 复杂环境下的安全隐患多

多个工况都存在上下垂直作业。随着深坑K4段的结构施工,换撑、拆撑、拆除围护桩、支撑梁的多点拆除震动, 势必造成其他工况作业面的围护桩、止水桩的不稳定,引发基坑止水帷幕震裂而透水、围护结构的边坡失稳等安全隐患。多工况下狭小而纵深的施工作业面,复杂环境下安全隐患无形增多。

4 基坑支护方案优化

4.1 南北向坑道与深坑同时施工

将受煤坑24 m 深坑及南北通道作为一个整体同时开挖,减少工况,减少工期。优化方案改为:

(1)24 m 深坑、南侧通道及北侧通道范围作为一个单元重新建立支护模型, 在该区域施工至±0.00 前,相邻东西区域15 m 范围内不可开挖。

(2)深基坑挖深11.7~24.21 m 范围采用钻孔灌注排桩结合三轴水泥土搅拌桩止水帷幕+钢筋混凝土支撑的支护形式; 挖深7.00~11.7 m 范围采用钻孔灌注桩结合三轴水泥土搅拌桩止水帷幕+一道钢管支撑的支护形式; 挖深4.00~7.00 m 采用钻孔灌注桩结合拉结梁的支护形式,挖深小于4.00 m 的采用放坡挖土。

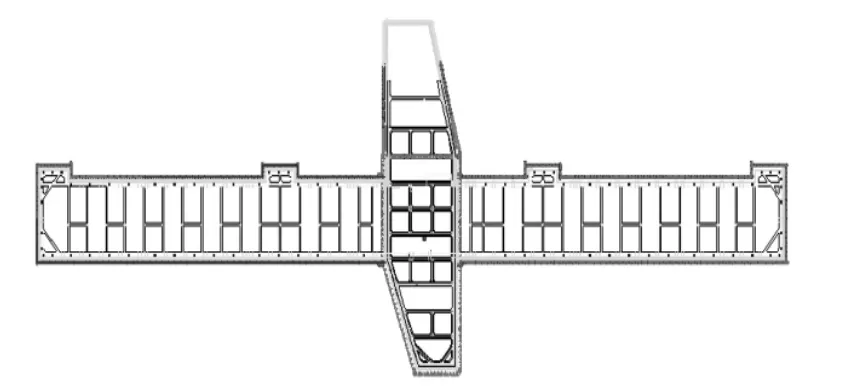

(3)修改后的支护结构见图1。

图1 优化后支护结构

(4)方案调整后,各分区基坑支护桩设计参数及工程量统计见表3。

表3 优化后各基坑支护桩设计参数及工程量统计

4.2 深坑与南北向坑道合并开挖

深坑和南北两侧坑道合并后,坑内土方可利用上下两道支撑空间, 利用汽车由南向北运出基坑。第一道支撑与第二道支撑垂直净距为5.3 m,第二道支撑与第三道支撑垂直净距为3.95 m, 第三道支撑与第四道支撑垂直净距为5.66 m, 均可采用汽车运输,减少两侧叠加施工的工期,减小了深坑和南北通道的土方开挖难度,加快了深坑和南北通道的土方开挖进度。深坑部位支撑剖面见图2。

4.3 优化后方案安全性验算

4.3.1 计算模式和假定

(1)围护挡墙按竖向弹性地基梁的基床系数法(m)计算。

(2) 坑外土体土压力按矩形土压力模式计算,水土分算,C、Φ 值取固结快剪峰值指标。

(3)坑外地面超载:20 kPa。

图2 深坑部位剖面示意

4.3.2 主要计算结果

本工程采用同济启明星软件FRWS7.1 对基坑围护结构内力及变形进行计算, 基坑围护结构内力、变形及基坑稳定性计算结果见表4。

经验算,各项稳定性指标均能满足要求。优化后方案可行。

5 效益分析

经过优化调整后的受煤坑支护方案,与原方案对比,在满足基坑安全的前提下节约资源、缩短工期。

支护结构经济分析见表5。

表4 基坑围护结构内力、变形及基坑稳定性计算结果

表5 支护结构经济分析对照

表6 工期对比分析

工期对比分析见表6。

6 结语

针对原基坑支护设计存在的诸多不利因素,经多次与业主和设计部门进行技术沟通和协调,配合进行优化方案,并二次邀请专家论证,得到认可。基坑支护的优化方案具有科学性、安全性、合理性,赢得业主和设计单位的好评。