高效单晶硅太阳电池的现状及发展探究

2020-12-27薛水莲殷志龙

薛水莲,殷志龙

(西安德纳检验检测有限公司,陕西 西安 710000)

0 引 言

随着环境压力与能源危机的加大,人们逐渐增加了对太阳电池的投入与研究。当前单晶硅太阳电池是最为成熟的技术,在光伏市场中占据重要比例。由于单晶硅宽度较小、结构完善且原材料较丰富,因而成为太阳电池内部的理想材料。其多样化的结构种类正引领着未来电池的发展。

1 高效单晶硅太阳电池的发展现状

首先,高效单晶硅太阳电池含有诸多种类,如PERC、IBC、SHJ以及HBC等。其理论效率通常为33%,但在实际发展中未考虑到本征吸收损失与非辐射复合,如寄生吸收或俄歇复合等。技术人员经过分析与研究找到了改善其极限效率的方式,将带隙变窄、载流子复合、硅片性能以及太阳光谱等纳入考量范畴中,当硅片厚度为110 μm时,单晶硅太阳电池理论效率可达到29.43%。此外,技术人员采用硅异质结式(SHJ)太阳电池进行模拟试验,最佳背场结构对Voc与Jse起到促进作用,另外硅片厚度直接影响当前电池性能,其理论效率可在27.02%。

其次,近年来,技术人员经过研究后发现存在影响太阳电池理论极限效率因素,,如带隙补偿和界面态缺陷等。当此类参数影响其传输性能时,理论效率值会受到较大影响。工作人员运用多项技术改进试验中的背场结构、掺杂浓度以及厚度等,改变太阳电池中的转移性,模拟出27.07%的理论极限效率。借助技术人员的研究,当试验中的背场情况较好时,其载流子输运会获得极大改善,并在提升迁移性能后改进电池中的转化效率。

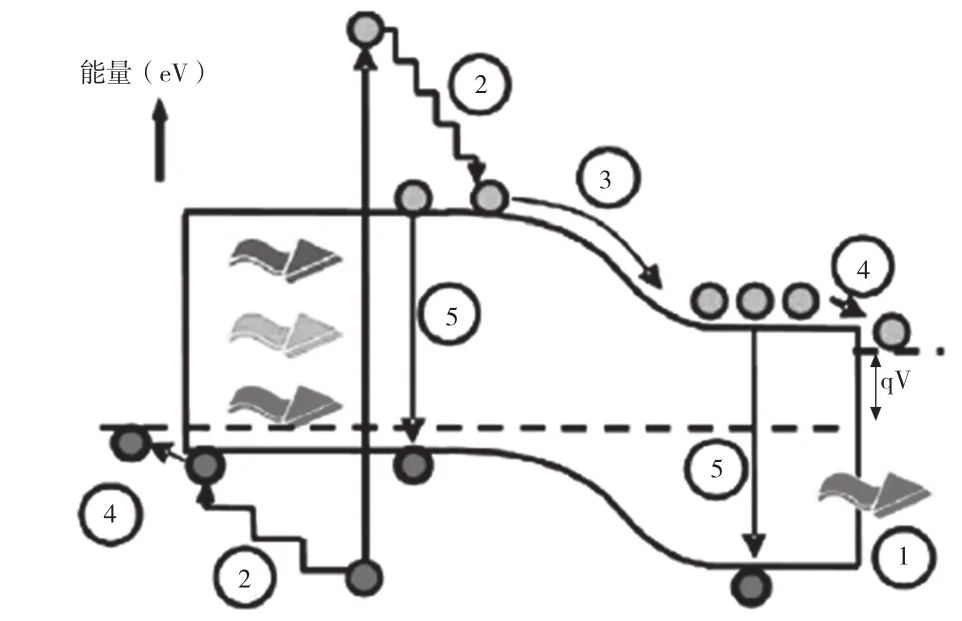

最后,单晶硅太阳电池在运行时会发生效率损失,其原因主要可分成5个方面。第一,当电池吸收的宽度光子超过其内部能量时,难以将电子激发出来,进而发生穿透现象;第二,若太阳电池的内部能量高于该电池吸收的宽度光子,则出现的空穴与电子被激发到价带与导带的高能态中,并采用声子形式释放多余能量,待其释放后,空穴与电子则处在价带与导带的底部,致使能量损失;第三,当光生载流子中的电荷进行输运与分离时,由于二者性能的分离,导致其在PN中发生结构性损失;第四,金属电极在与半导体材料接触出引起电压降级损失;第五,光生载流子输运时由材料缺陷引起复合损失。单晶硅太阳电池在实际运行过程中常会遭遇多重损失,如图1所示。因此,技术人员需掌握不同种类太阳电池的结构特点并运用针对性方式改善当前发展现状,明确其正确的发展趋势与方向。具体来说,太阳电池内部的能量损失途径主要为电学损失和光学损失。为改善电池的运行效率,技术人员需采用相应措施降低电学与光学损失。电学损失的改善应从改进硅片质量入手,通过采用离子注入技术、钝化技术以及金属接触等技术,加强新型材料的使用,将电学损失降到最低。光学损失需借助全背接触技术,运用减反射膜和陷光技术等,不断修复与改善其表面的低折射率问题,从而提升入射光的利用效率[1]。

图1 太阳电池中的5种能量损失途径

2 不同种类的高效单晶硅太阳电池的结构特点

2.1 PERC类电池

PERC类太阳电池的转化效率可达到24.7%。相较于传统单晶硅,其内部由氧化硅作为钝化层,界面中的复合速率出现较为明显的下降。PERC中的背金属电极借助不同类型的小孔接触到掺杂量较高的发射极,此结构的效果较好,并会出现极为理想的欧姆接触,使电阻的损失降到最小。此外,PERC电池的陷光结构是倒金字塔,其陷光效果较为显著,在减少光反射后,内部的短路电流会得到极大改善。基于本身结构,其制备技术与钝化性的优势较大,在当前业界应用较为广泛。在开展PERC太阳电池的制备工艺时,合理设计其背部电极、硅基底以及金属电极间的欧姆接触性能成为其运用的关键。

2.2 IBC太阳电池

技术人员经过多年的研究与试验发现了背接触形态的太阳电池,交叉指式的背接触技术IBC应运而生。此类电池的主要特点是其金属接触与PN结都处在该电池的背部,前面有效防止了电极遮挡。此外,借助减反层与绒面结构结合的陷光结构,可将入射光的价值发挥到最大,降低光学损失,提升短路电流的性能。与此同时,由于该太阳电池的背部改进了金属电极,其串联电阻的能力下降,运用该项技术不但能提升其转化效率,而且电池的外观美观,适用于光伏一体化,商业化前景较为广阔。当前,IBC太阳电池的结构设计难度最大,制作工艺也极为复杂,标志着晶体硅研发制造的最高水平[2]。

2.3 SHJ太阳电池

虽然IBC与PERC太阳电池的运行和转化效率较高,但其多应用于同质PN结。当应用异质结时,电池的开路电压会获得明显提升,电池效率也会处在较高水平。具体地,不同的异质结会采用对应的半导体材料,其吸收系数、折射率、介电常数、导电类型以及禁带宽度都有所不同。当前多家公司经过研究后发现,SHJ太阳电池的结构特征较完整,优势较突出。SHJ电池内部的硅片厚度、金属化栅线、陷光结构、钝化层以及背部场结构都较为优异,历经不断地调整与优化后,其转化效率会上升到24.7%,而开路电压也会在750 mV左右,其整体结构如图2所示。

图2 SHJ电池结构

2.4 HBC太阳电池

运用HBC太阳电池可改善其内部的钝化层,在提升电池转化效率的过程中,结合高开路电压与高短路电流的优势。异质结会转变为交叉式,相较于IBC结构,该电池的掺杂程度较低,减少了内部载流子的复合损失。HBC与SHJ都作用于异质结式的太阳电池中,但二者仍有些许不同,HBC相较SHJ在电池的表面没有任何电极遮挡,且减反层由TCO转化为SiN,极大地降低了光学损失。

2.5 TOPCon太阳电池

技术人员在研制太阳电池的过程中,在电池背面制作了一层氧化硅,其厚度为1.5 mm。通过沉积加入更多的多晶硅,当氧化层与多晶硅形成反应后产生钝化结构,借助此技术开发出了TOPCon太阳电池。吸收层与多晶硅的功函数有较大差异,在经过反复作用后,多晶硅会在吸收层表面形成一个积累层,累积层或者能带弯曲会产生一个势垒阻挡空穴达到隧穿氧化层,而电子则能够轻易达到。一般,TOPCon技术可运用在太阳电池的背部,借用高温退火,其温度需在70~900 ℃,改变硅薄膜的形态。正、反金属化利用电子蒸发技术实现Ag/Pd/Ti的叠层与蒸发,进而提升电池内部的转化效率,最高可达25.1%,且其填充因子为83.2%、短路电流在42.1 mA/cm2左右、电压值在715~720 mV。运用TOPCon技术还能改善电池表面的减反层,挑选出低电阻率和厚度适宜的硅片,进一步提升电池效率,缩减光学损失,该技术最为关键的应用步骤是制备氧化层。基于电池内部对氧化层的超高要求,技术人员需采用多项制备方式,如高温热氧化、化学方法氧化、等离子体氧化以及紫外臭氧氧化技术等。此外,在制备TOPCon电池的过程中,技术人员需将试验放置在特定环境中,其表面的发射极复合会对电池性能造成较大影响,因而该技术多运用在工业化生产中[3]。

2.6 POLO太阳电池

太阳电池主要分为P类与N类。POLO电池属于P类,其内部的全钝化技术依靠氧化与多晶硅的结合。相较于TOPCon电池,POLO电池有3种不同。第一,POLO电池在沉淀多晶硅时使用PECVD沉淀法,而TOPCon电池则选用低压气象沉淀法。第二,在生长氧化层方面,POLO对氧化层的面积需求较大,电池的两面要同时出现氧化层,但TOPCon只要求背部即可。第三,当离子注入到电池内部后,POLO电池会出现n+/p+c-Si,但TOPCon不会采用任何掺杂技术,也难以形成n+/p+c-Si。

3 高效单晶硅太阳电池的发展方向

3.1 钝化接触

技术人员借助试验与资料调研了解了当前多种太阳电池的结构与性能,为改善此类电池的发展现状,需适时掌握多项单晶硅技术,明确太阳电池的发展趋势与整体方向。

首先,技术人员应加强c-Si电池的研究,硅片质量会对此类电池的性能造成较大影响。硅片质量的提高降低了硅体复合度,当前开发出的钝化层技术可极大改善电池表面的复合程度。具体来说,当c-Si与金属电极产生接触时,会立即降低电池运行的效率,是电池开发技术中的重要限制因素,为降低二者接触时的复合度,既要利用局部开孔缩减其接触面积,还要设置出全新的接触方案。

其次,工作人员在实行背部开孔的过程中,由于该工艺技术较复杂,会影响硅材料的整体性能,因而局部开孔需保障电池内部载流子的接触面积,避免其因开口处拥堵而造成填充因子损耗。为改善电池表面的钝化层,技术人员还可选择部分钝化,此技术不但能让单晶硅表面全部钝化,还能改善填充因子的形态,继而提升转化效率[4]。

最后,当前性能最佳的两种太阳电池分别为SHJ与TOPCon。其内部作用的钝化技术较佳,主要应用掺杂非晶硅与多晶硅实现其表面钝化,并运用载流子开展输运工作,转化效率在25.1%~25.7%。技术人员在使用此类电池时,还掺入IBC技术,进一步改善了电池的运转效率。

3.2 改进电池效率

当前太阳电池已应用到多项领域中,而基于产业化角度,技术人员仍需改善电池的运行效率,借用背部接触的IBC结构能优化当前的转化效率。一方面,在目前的生产线上工作人员需开展局部改进工作,采用多项技术,如双玻组件技术、光学优化技术、陷光技术、发射电极技术以及金属化技术等。而另一方面,借助不同形态的电池产品,技术人员应适时更新产业化技术与钝化接触技术,其中会用到的电池结构包括IBC、TOPCon以及SHJ等,通过研发与利用相关设备,改进电池中的整体结构与性能,提升其整体运行效率。

3.3 提升N型硅片技术

太阳电池内部的硅片技术主要分为P型与N型。相较于P型,N型硅片带有诸多优势,如使用寿命长、致光衰退度低以及对金属杂质要求高等,且其组件内部的温度系数低,弱光响应好,因而在其作用下的电池运转效率较高,最高可达26.6%。

4 结 论

当前运用太阳电池已成为了工业生产的发展趋势,通过研究6种不同形态的电池结构,技术人员已掌握该技术的发展现状。为更好地顺应时代发展,需加强钝化接触技术,提高电池内部性能。