基于负载模拟器的同步带传动模型构建

2020-12-25刘秦川白瑞林朱渊博

刘秦川,白瑞林,朱渊博

(1.江南大学轻工过程先进控制教育部重点实验室,江苏 无锡 214122;2.无锡信捷电气股份有限公司,江苏 无锡 214072)

1 引言

伺服电机的性能测试一般有两种方式:(1)传统实物测试(2)负载模拟器测试。传统实物测试技术存在体积大、加工困难及无法做到无极模拟[1]等缺点,采用负载模拟器模拟真实负载的运动特性,可以减少试验台控件,节约成本并对各种极限状态下的负载过程进行模拟,具有较高的实用意义。其中CARCO 公司、美国波音公司[2]等企业已经有比较成熟的负载模拟器产品,利用这些产品可以在各种特定工况下对伺服电机进行性能测试。

负载模拟器通过建立虚拟对象模型来模拟实际负载,虚拟对象模型的精确性对负载模拟器的设计至关重要。考虑到同步带在各种工业场所大量使用,为研发同步带负载模拟器,必须要建立高精度的同步带传动系统模型。而同步带传动系统属于多刚多柔混合多体动力学系统[3],对其直接建模、仿真分析的难度很大,文献[4]对同步带凸轴布置方式的数字化仿真进行了研究,通过有限元法进行了数字仿真;文献[5]利用Recurdyn 软件建立了同步带的虚拟模型,同时对启动过程中张紧装置与齿形角度对同步带的影响进行了优化。

在前人的基础上,利用SoildWorks 和Adams 建立同步带传动基本模型,克服了Adams 建模功能较弱的问题[6]。针对实际驱动同步轮转动的是电机或者减速机等装置,而常规同步带传动建模忽略电机驱动部分,导致模型不完整问题,本研究基于典型双惯量系统原理将PMSM 控制系统和上述基本模型相连接,构建电机传动同步带的优化模型。相较于忽略驱动模型的同步带建模方法,提升了模型的完整性和精确性,使模型满足负载模拟器设计所需。

2 同步带传动基本模型的建立

2.1 同步带的三维模型

同步带传动付由同步带和两梯形齿同步带轮组成。它像齿轮传动一样,可以进行精确的定值传动比传动而优于摩擦轮或其它由于存在着滑移而无法保证准确传动比的带轮传动。根据实验室已有设备,在建模的过程中带轮选择24XL 的带轮,其材料为精密铝合金A2017;皮带选择630XL 的皮带,其材料为橡胶芯线玻璃纤维。

由于Adams 的建模功能相对其他专业三维软件较弱,而且不同同步带的材料属性,啮合传动间隙等也不相同,建模难度较大,决定采用Solidworks 进行三维建模。本研究通过Solidworks设计带轮、皮带等部件,根据实际连接方式对各部件进行装配,建立了同步带静态模型。在Soildworks 中对同步带模型部件参数进行配置之后,将模型文件保存为Parasolid 格式,通过Adams 中的Parasolid 格式文件导入接口实现三维模型的导入,导入Adams的同步带模型,如图1 所示。

图1 同步带虚拟样机Fig.1 Synchronous Belt Virtual Prototype

同步带模型导入后,为了使主动轮能够带同步带转动,需要在主动轮和地面之间添加旋转副。

2.2 创建驱动

考虑同步带在启动过程中通常采用带加减速的方式,本研究通过给主动轮添加MOTION 驱动[7],使同步带在0.2s 时间内由静止匀加速到500deg/s,实现同步带启动过程的动态仿真。其中MOTION 驱动函数为:IF(time-0.2:2500d*time,500d,500d)。

3 电机传动同步带模型构建

上述建模方式考虑了同步带在启动过程中的加减速情况,和实际同步带启动情况一致。但实际驱动同步轮转动的是电机或者减速机等装置,且同步带负载模拟器模拟的是电机带同步带负载的运行特性,所以不考虑驱动源的模型会导致同步带传动模型的不精确。为了更好的模拟实际同步带传动模型,还需要对PMSM 控制系统进行搭建,用来产生合适的驱动信号。

3.1 PMSM 控制系统的搭建

在搭建PMSM 控制系统的过程中,为了使转速和电流解耦,PMSM 的控制方式采用id=0 的矢量控制策略[8],PMSM 的参数可以在所选电机的官网[9]上查询到,然后根据实际的电机参数给Simulink 里的PMSM 模型配置参数,电机参数,如表1 所示。

表1 电机参数Tab.1 Electric Machine Parameter

在Simulink 中搭建完成的PMSM 控制系统,如图2 所示。其中控制系统的速度环和电流环均采用PI 控制。

图2 PMSM 控制系统Fig.2 PMSM Control System

3.2 同步带双惯量系统建模

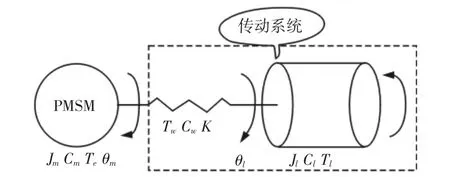

PMSM 控制系统的搭建和基本同步带传动模型的建立之后,通过传动系统将两者相连接,完成电机传动同步带优化模型构建。其中,由电机、负载、传动装置构成的典型双惯量系统[10],如图3 所示。靠传动轴系联接电机和负载,传动轴系具有弹性系数K 和阻尼系数Cw。通常所说的传动系统包括传动装置、负载组成。当传动轴发生扭转形变时将产生转矩Tw,将其称为轴矩。电机端电磁转矩Te和轴矩Tw共同作用于转动惯量为Jm、阻尼系数为Cm的电机转轴。由于负载是同步带负载,负载等效转动惯量Jl是同步轮、同步带的转动惯量等效到主动轮的转动惯量总和,负载转速由传动轴系转矩Tw与负载转矩Tl决定[11]。

图3 典型双惯量机械传动模型Fig.3 Typical Two-inertia Mechanical Drive Model

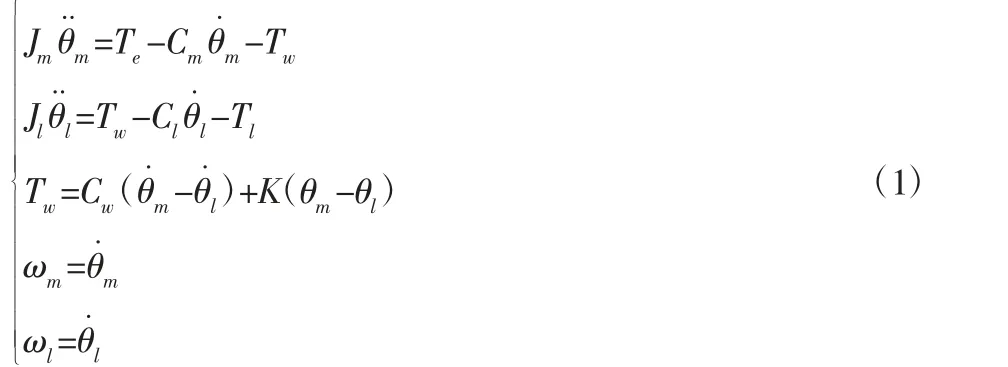

根据以上分析建立微分方程组,如式(1)所示。

式中:θm、θl—电机转角和负载转角;ωm、ωl—电机转速和负载转速;K—传动轴弹性系数;Cl—负载阻尼系数。而在实际机械系统中,阻尼的作用一般很小,可以忽略阻尼系数Cm、Cl和Cw。考虑到该同步带模型的输入是负载转矩Tl,由式(1)化简可以得到:

式(3)中Jl的是同步带系统折算到电机轴上的转动惯量,对同步带系统进行惯量分析[12],电动机轴上的惯量为:

式中:Jd、Ji—主动轮和从动轮转动惯量;Jbelt—同步带皮带相对于电机轴的惯量。

由于Adams 软件每添加一个元件,系统会自动计算出其质量和惯量,通过这种方式可以得到每个带轮的质量是0.1518kg,转动惯量是0.17×10-4kg·m2,而皮带的重量是0.051kg,转动惯量是0.01×10-4kg·m2,由式(4)可得同步带折算到电机轴上的转动惯量Jl为:0.343×10-4kg·m2。

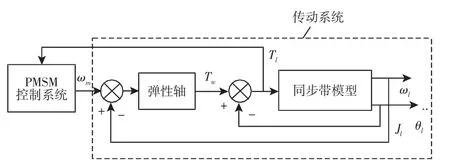

通过式(3)可以得到Tl和同步带模型输出的Jlθ¨l以及ωl还有电机系统输出ωm之间的关系,建立优化后的同步带传动系统控制框图,如图4 所示。

图4 电机传动同步带模型控制框图Fig.4 Control Block Diagram of Motor Drive Synchronous Belt Model

其中Jl通过式(4)可以得到和ωl可以在Adams 虚拟样机仿真同步带转动的过程中实时和Simulink 中搭建的PMSM 进行交互[13]得到。

4 模型评估

4.1 实验台的搭建

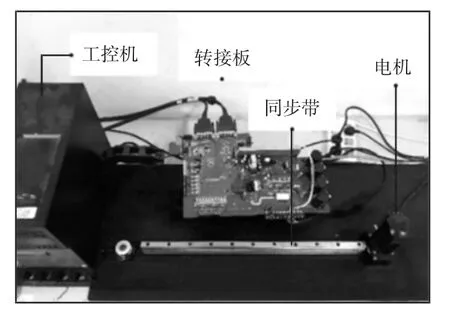

实物实验平台,如图5 所示。工控机连接转接板,转接板连接测试平台400W 的伺服电机,伺服电机连接同步带,通过工控机里的NI42 板块控制伺服电机带同步带转动。由于测试平台的采样率是8K,所以后序实验结果单位时间选为0.000125s。

图5 实物实验平台Fig.5 Physical Experiment Platform

4.2 仿真结果及分析

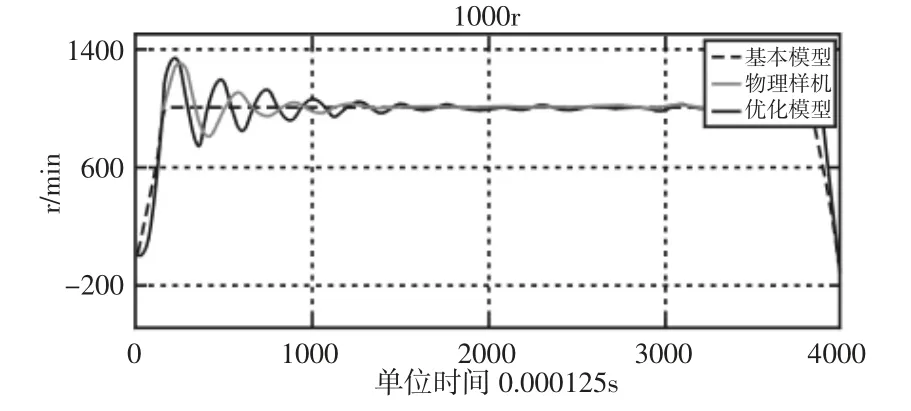

本实验分别对基本模型、电机传动同步带的优化模型、物理样机的启动环节进行测试。为了和实际同步带工作情况一致,在启动和停止部分采用带加减速的方式进行,加减速时间选择0.2s。优化模型、物理样机的速度环PID 参数分别设为Kp:1、Ki:0.04,基本模型没有控制器,所以不设置PID 参数。实物实验选择伺服电机运行过程中最常使用的转速进行测试,其中500r/min 代表伺服电机在低速下的运行情况;1000r/min 代表伺服电机在高速下的运行情况。高、低速下主动轮转速测试结果,如图6、图7 所示。

图6 低速结果图Fig.6 Low Speed Results

图7 高速结果图Fig.7 High Speed Results

测量每种工况下的超调量和调节时间,其中调节时间取系统响应到达并保持在终值5%上下内所需的最短时间。分别对低速、高速两种工况进行10 次试验,其中超调量指标:取10 次试验结果中,优化模型和物理样机超调量相差最大的一次作为评测结果。调节时间指标:取10 次试验结果中,优化模型和物理样机调节时间相差最大的一次作为评测结果。通过计算两种工况下超调量和调节时间,得到实验结果,如表2 所示。

表2 实验结果Tab.2 Test Results

通过实验结果可以看出,物理样机的调节时间总比优化模型快,这是因为PMSM 控制系统速度通过编码器传回比较器有一定滞后[14],而建模仿真不会有这样的影响,导致建模仿真系统的响应时间比实物实验的响应时间要快。

超调量测试结果:优化模型和物理样机在启动阶段超调量最大偏差为4%。调节时间测试结果:优化模型和物理样机在启动阶段调节时间最大偏差为0.27s。结果表明所建立优化模型具有较高精度,通过该模型设计同步带负载模拟器是可行的。

5 结语

为了研发同步带负载模拟器,必须建立相应同步带传动系统模型。本研究针对如何建立基于负载模拟器的同步带传动模型和模型评估进行以下工作:

(1)利用SolidWorks 和Adams 建立同步带传动基本模型。将SolidWorks 中搭建的同步带模型导入Adams,构建同步带传动基本模型,克服了Adams 建模功能较弱的问题。(2)针对实际驱动同步带转动的是电机或者减速机等装置,本研究对模型进行了优化。在Matlab 平台构建了PMSM 控制系统,用来产生驱动同步带转动的负载转矩,模拟了电机带同步带转动的情况,使优化模型和实际物理模型更接近,模型精度更高。(3)基于典型双惯量系统理论将PMSM 控制系统和基本同步带模型相连接,构建了电机传动同步带模型。相较于忽略驱动模型的同步带建模方法,提升了模型的完整性和精确性,更适合用于设计负载模拟器。(4)对基本模型、优化模型、物理样机启动过程进行测试,优化模型和物理样机在启动阶段超调量最大偏差仅为4%,调节时间最大偏差仅为0.27s,结果表明:所建立优化模型具有较高精度,通过该模型设计同步带负载模拟器是可行的。