小型激光烧结设备紧凑型供粉机构设计

2020-12-25郭艳玲戴佳铭聂宏宇

郭艳玲,戴佳铭,聂宏宇,李 健

(东北林业大学机电工程学院,黑龙江 哈尔滨 150040)

1 引言

选择性激光烧结(Selective Laser Sintering,SLS)又称激光选区烧结,是一种材料利用率高,应用领域广,技术较为成熟的快速成型技术[1-2]。随着近年来3D 材料的高速发展,低成本的激光烧结耗材不断涌现,使得选择性激光烧结技术有了民用化普及的经济条件。

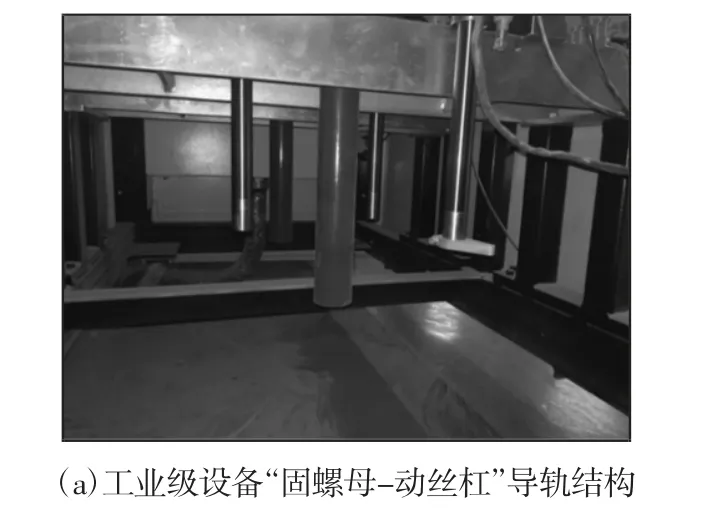

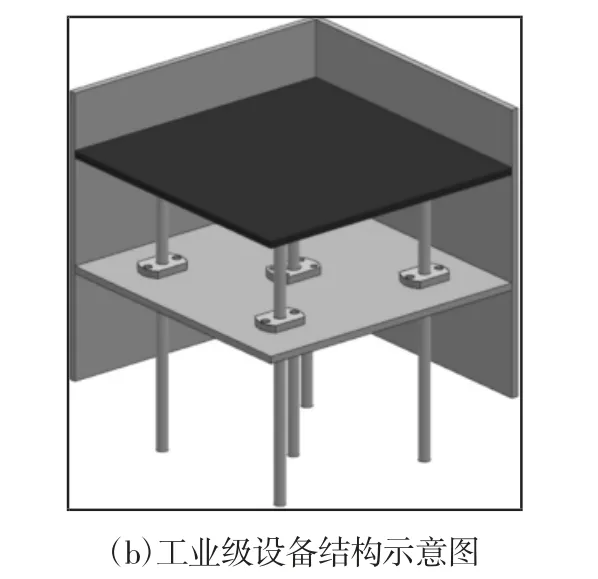

现行工业级激光烧结设备,其供粉结构多为体积大、空间利用率低的直动式活塞的“固螺母-动丝杠”导轨结构,如图1 所示。并且为追求设备的结构稳定性,结构形式与使用材料都使得设备拥有极大的重量,不适合小型化的桌面级产品。

为此在结构设计上,提出一种悬臂式固定丝杠导轨的方案,将丝杆螺母副的运动形式由“固螺母-动丝杆”的形式改为“动螺母-固丝杆”的形式,以达到缩减移动部件的空间占比的目的,同时采用轻质材料,以得到高空间利用率,轻量化的供粉结构。

图1 现行工业级设备供粉结构Fig.1 The Present Industrial Equipment Supply Powder Structure

2 方案设计

2.1 空间利用率比对

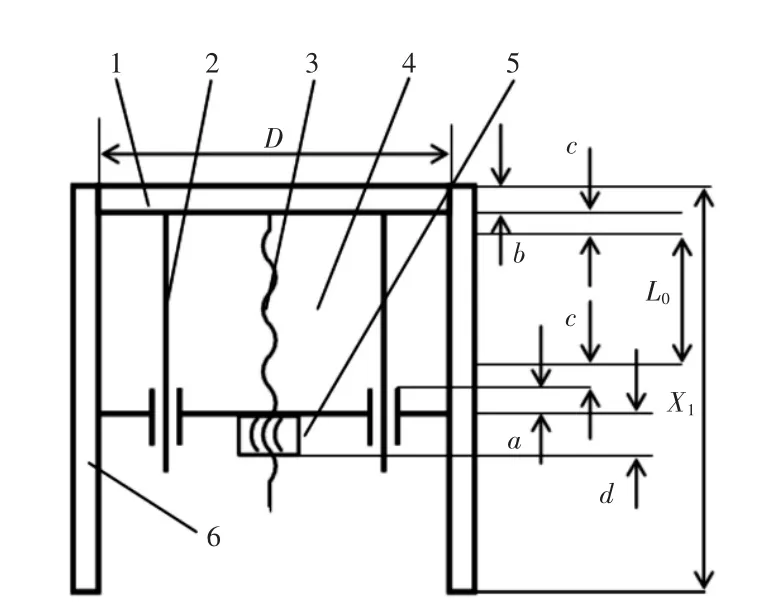

直动式动丝杠导轨供粉方案[3](下文简称方案1)可以简化为,包括供粉板、丝杠、导轨、电机、粉腔、机架的机构简图,如图2所示。其中电机(5)固定在机架(6)上,导轨(2),丝杠(3)与供粉板(1)固定连接在一起,由电机(5)通过丝杠(3)带动供粉板(1)在粉腔(4)内运动[4]。

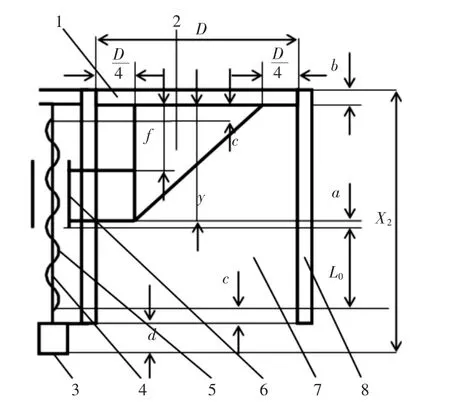

悬臂式固定丝杠导轨方案(下文简称方案2)可以简化为,包括供粉板、连接块、电机、导轨、丝杠、粉腔形式的机构简图,如图3 所示。其中电机(3)、导轨(4)、丝杠(5)固定在机架(8)上,供粉板(1)通过连接块(2)与丝杠螺母(6)相连接在粉腔(7)内运动。

图2 方案1 结构示意图Fig.2 Structure Diagram of Scheme 1

图中:a—连接件厚度;

b—供粉板厚度;

c—运动余程;

d—电机高度;

y—连接块高度;

f—密封余量;

L0—有效运动高度;

D—供粉腔幅面宽度;

X1—方案1 的总空间高度;

X2—方案2 的总空间高度;

L0—有效运动高度;

D—供粉腔幅面宽度,上述符号单位mm。

其中,L0与D 为供粉结构的2 个核心参数。

图3 方案2 结构示意图Fig.3 Structure Diagram of Scheme 2

由图2~图3 可得到如下结论:

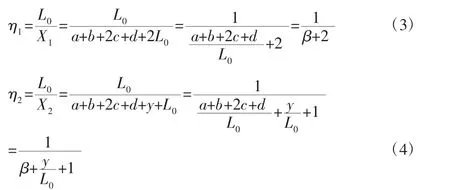

则有:

式中:η1—方案1 的空间利用率;

η2—方案2 的空间利用率。

同时滑块连接块受到其悬臂结构限制,在同一精度要求下,幅面宽度D 与滑块链接块高度y 的变化趋势呈正比。

图4 受力简图Fig.4 The Stress Diagram

理论上说,y 越小越好,但受结构形式的限制,幅面越大则为保证合理静变形精度y 值就越大,所以这里对,变形精度y,幅面宽度D,有效高度L0的相关关系进行分析。

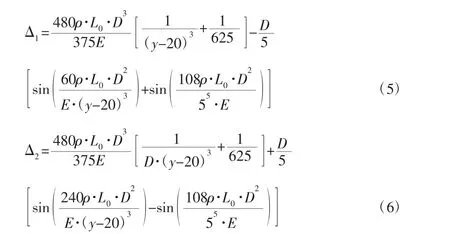

以供粉板的最大形变量作为目标函数,理想运动高精度为0.08mm,现对简化至平面的连接块进行分析,忽略侧壁厚度,连接块简化为支撑粉板左右各五分之一处的梁结构受力简图,如图4 所示。其中粉板受均布载荷P(MPa),受密封结构要求,f>20mm。由图4 可得变形量:

式中:Δ1—供粉板近悬臂点变形量;

Δ2—为供粉板远悬臂点变形量;

E—铝的弹性模量,取E=7.2×103MPa;

ρ—粉体耗材密度,范围为[0.75~1.2×10-6kg/mm3],因目标是面向小型化设备,所以采用取值:ρ=1.0×10-6kg/mm3,幅面宽度D=200mm,基于Matlab 环境计算结果,如图5~图7 所示。

图5 供粉板近悬臂点变形量Fig.5 The Deflection Next to Powder Provided Slab

图6 Δ2 变化Fig.6 The Change of Δ2

图7 Δ1~Δ2 变化Fig.7 The Change of Δ1~Δ2

通过比对图4~图6 的a 组易于发现,Δ2的变形量较Δ1大约1 个数量级,所以仅保证变形量Δ2<0.04mm 即可满足变形量小于成型精度的50%的核心精度要求即可;通过比对图4~图6 的b组可以,发现变形量与有效高度L0呈正相关关系;通过比对图4~图6 的c 组可以发现在y∈[20,50]mm 区间内,变形量与y 连接块高度近似呈对数型变化,可以得出在幅面宽度D=200mm,有效高度L0<500mm 的情况下,取y≥50mm,基本可得到满足精度的结构参数。

2.2 重量比对

对于设备小型化的目的来说,设备的轻量化同样重要,通过图1~图3 比对可以明显的发现方案2 的结构形式更复杂,相较方案1,增加了滑块连接块。为此在不考虑导轨、丝杠、电机等固定端的重量差异及相应轻量化难度的情况下,取L0=300mm,可得Δ2的变形与D,y 关系,如图8 所示。

由图8 可知,为保变形量足够小,y 会受到D 的影响,并且y与D 成正相关关系,但影响不大,为此简化参数计算方案重量有:

图8 Δ2,D,y 关系Fig.8 The Relationship Between Δ2 or D and y

式中:S1—直线导轨及滚珠丝杠截面积;ρ1=7.9×10-3(g/mm3)为的导轨材料密度,ρ0=2.7×10-3(g/mm3)为腔体壁厚度。

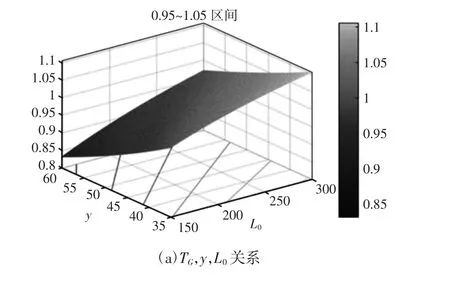

图9 TG,L0,y 总体上关系Fig.9 Generally Relationship Between TG or L0 and y

M1为连接块的重量,TG=G1G2为方案1 余方案2 的重量比,a=5mm,b=5mm,c=5mm,d=60mm,D=200mm,M0=100g,为直线轴承及滚珠丝杠螺母的重量,T=6mm 为粉腔壁厚。通过对TG的MATLAB 计算可得的结果,如图9~图11 所示。

通过对上图的分析可知,从总体上看在同一比例状态下,有效高度L0与连接块高度y 正相关,且近似呈线性关系;并且连接块高度y 对重量影响在单位长度的变化上更明显。并且在y∈[20,50]mm,L0∈[200,300]mm 的区间上,重量比TG变化基本在[0.9,1.1]之间。

图10 较合理区间TG,y,L0 关系Fig.10 Reasonable Section Relationship Between TG or L0 and y

图11 TG 与y,D 总体上关系Fig.11 Generally Relationship Between TG or y and D

可见,在相对较小有效高度以及相对较小幅面的需求情况下,采用方案2 对结构重量的影响不大,但在整体上,较小的有效高度,以及较大的幅面的需求情况下,方案2 的重量有着更轻量化的趋势,由此可见方案2 是对于设备的小型化设计有意义。

2.3 分析与讨论

通过前文对两种方案的建模分析有如下结果:

在同一幅面状态下,在精度方面,变形量差值的绝对值与L0呈近似正相关关系,方案1 优于方案2,可见从变形量角度讲,方案1 是呈现适合趋势较大L0值的结构方案。

在同一幅面状态下,在结构重量方面,重量比TG与有效高度L0呈近似正相关关系,方案2 适用与较小有效高度情况。

在同一有效高度的状态下,在结构重量方面,重量比TG与幅面大小D 呈负相关,方案2 适用于较小幅面的情况。

在有效高度以及工作幅面较小,L0=300mm,D=200mm 的情况下,方案2 的空间利用率η2=71.43%,重量G2=6.389kg;方案1的空间利用率η1=44.78%,重量G1=7.525kg",采用方案2 可使得空间利用率提高37.31%,重量减轻15.10%。

综合上述结果可以得出,在理论上方案2 是一种适合于较小有效高度,较小幅面的结构方案,并且在小幅面与小有效高度的趋势下,在保证变形量仍然合理的情况下,具有更高的空间利用率与轻量化优势的结构方案。

3 结构设计与仿真

3.1 基本结构

由前文所述的方案2,设计了一种悬臂式固定丝杠式供粉结构,如图12 所示。由粉缸、供粉板、导轨、滑块、导轨连接块构成,其中导轨链接块连接活塞与滑块,以此向活塞提供动力[6]。

图12 悬臂式固定丝杠式供粉结构Fig.12 Cantilever Fixed Screw Type Powder Feeding Structure

3.2 传动原理

导轨形式采用滚珠丝杠进行传动,因为导轨布置方式为垂直方式,其受力关系主要为弯矩,故受力关系采用双光杆导向,滚珠丝杠传动的布置形式[5],如图13 所示。导轨两端采用一组滚动轴承与一组推力轴承的安装形式,预拉伸传动丝杠以提高传动刚度,通过滑块连接块将导轨滑块和活塞相连接,由此实现活塞供粉结构的传动。

图13 结构方式Fig.13 Structure Mode

3.3 密封原理

因整体结构形式供粉腔体需要保证漏粉量足够小,所以采用固定式钢带结构对供粉腔体与外置导轨进行分离。钢带两侧固定,中间活动部分对钢带进行导向以及预紧,如图13 所示。由此实现供粉腔体的粉体密封。

3.4 位移变形仿真

按所述的结构形式,现取以下基本结构参数,工作幅面D=220mm,有效高度L0=200mm,连接块高度y=55mm,采用三维有限元模拟方法检验方案可行性[7],同时为简化计算模型,去除粉腔等额外结构,如图14 所示。

图14 简化计算模型Fig.14 Simplified Computational Model

其中约束条件为上下导轨固定,载荷为重力场(g=9.81mm/s2),活塞板上表面施加正压力(p=2000N/m2),得到最终结算结果,如图15 所示。基于NX 10.0 高级仿真模块的结算结果,Δmax=0.0302mm,与MATLAB 仿真结果(0.02~0.03)mm 变形量基本接近,变形量符合预期。由此可以说明“方案2”的结构方案在核心参数一致的情况下,相较传动结构方案“方案1”,在保证较高空间利用率,以及较小重量的同时,也具合理的变形量。即所述的悬臂式固定丝杠导轨方案具有适用于小型化设备的优势。

图15 位移变形Fig.15 Displacement Deformation

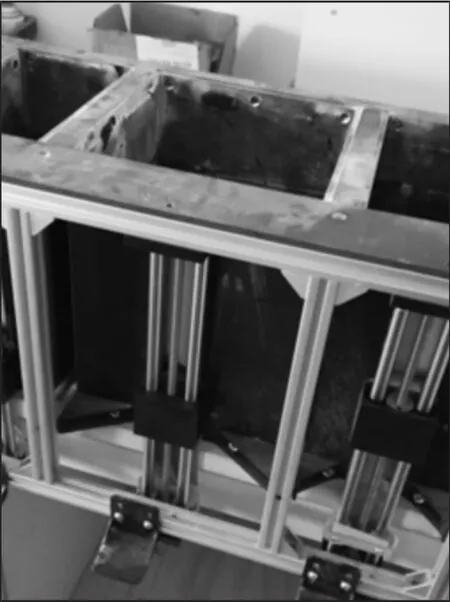

依据悬臂式固定丝杠导轨方案组成实物结果,如图16 所示。实际结构在加工工艺以及安装工艺上相较“方案1”并不复杂,采用“方案2”不会带来其他装配工艺上的困难。同并且所述的“方案2”已成功应用于桌面级的激光烧结设备,如图17 所示。目前已经过50h 的有效运行时间,结构运行状态良好。

图16 实物方案2 结构Fig.16 Physical Scheme 2 Structure

图17 桌面级激光烧结设备Fig.17 Desktop Laser Sintering Equipment

4 结语

提出了一种悬臂式导轨供粉结构方案,目的是面向小型化设备,通过提高结构的空间利用率而解决选择性激光烧结设备难以小型化的问题。基于MATLAB 环境的理论分析,结合NX 10.0 环境得到仿真验证结果:空间利用率提高37.31%,重量减轻15.10%,并且变形量小于0.0302mm,验证了模型结构的合理性。并且所述的结构方案已应用于实际结构,在实际运行状态下的检验有效,所述的结构方案具有实际可行性。下一步工作将集中在适用于小型化设备的铺粉结构方案的研究。