机制砂应用于泵送混凝土的试验分析

2020-12-25

(怀来县宏建混凝土有限公司,河北 张家口 075431)

0 前言

随着混凝土工业的蓬勃发展,混凝土用砂量是巨大的,由于天然砂是短时间内不可再生的地方资源,在我国不少地区天然砂资源逐步减少,甚至枯竭,且受建筑行业发展以及环境保护的需要,部分地区对其实施限制开采或禁止开采。机制砂的生产与应用已成为建筑行业发展的趋势。机制砂是岩石经过除土开采、机械破碎、筛分制成的粒径小于 4.75mm 的岩石颗粒。与天然砂相比,机制砂具有表面粗糙、多棱角、级配不良、细度模数大、石粉含量高等特点。本试验就石灰岩质机制砂的颗粒级配、亚甲蓝 MB 值、石粉含量进行分析,探讨石灰岩质机制砂对泵送混凝土性能的影响。

1 原材料及配合比

(1)水泥为唐山冀东股份有限公司 P·O42.5 水泥,其主要指标见表 1。

表1 水泥的主要性能指标

(2)矿粉为首钢嘉华 S95 级矿渣粉,其主要性能指标见表 2。

表2 矿粉的主要性能指标

(3)粉煤灰为北京电力粉煤灰公司Ⅱ级粉煤灰,细度 20%,烧失量 3.3%,需水量比 102%。

(4)石子选用涿鹿双联采石厂生产的 5~25mm 碎石,压碎指标 8.3%,针片状含量 4.2%,含泥量 0.5%。

(5)砂子选用涿鹿双联采石厂生产的 4 种机制砂,其试验结果见表 3。

表3 机制砂试验结果

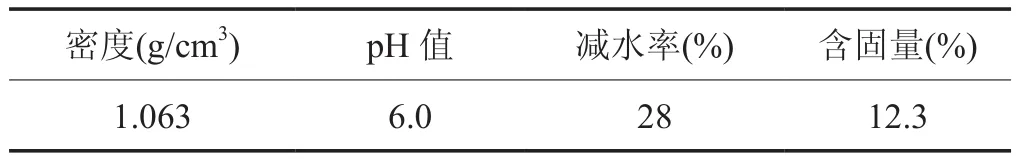

(6)外加剂为济南晨康新型材料有限公司生产的聚羧酸减水剂,其主要性能指标见表 4。

表4 外加剂的主要性能指标

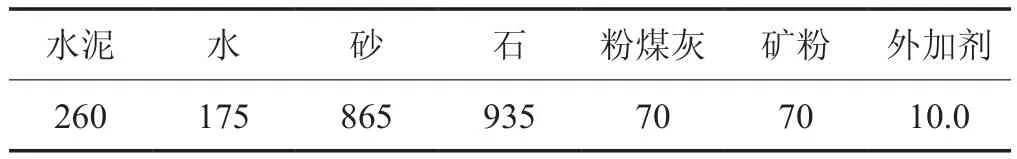

试验采用的配合比见表 5。

表5 试验用配合比 k g/m3

2 试验方法

2.1 不同的机制砂颗粒级配对比试验

由于机制砂生产工艺较为完善,可以对机制砂的颗粒级配进行设计和调整。我们选用经过除土工序和水洗后优质的石灰岩石块(不含土质),通过生产线制得少量不同机制砂样品,并用公称直径 80μm 筛进行筛选获得粒径小于 75μm 部分试验用纯石粉。山皮石是经过自然风化后附着在山体表皮浅层的混合石土,同理选用剥离的山皮石块经过生产线破碎并用公称直径 80μm 筛进行筛选可获得粒径小于 75μm 的部分试验用山皮土。根据 JGJ 52—2006《普通混凝土用砂石质量及检验方法标准》规定的试验方法得到表 3 机制砂试验结果。

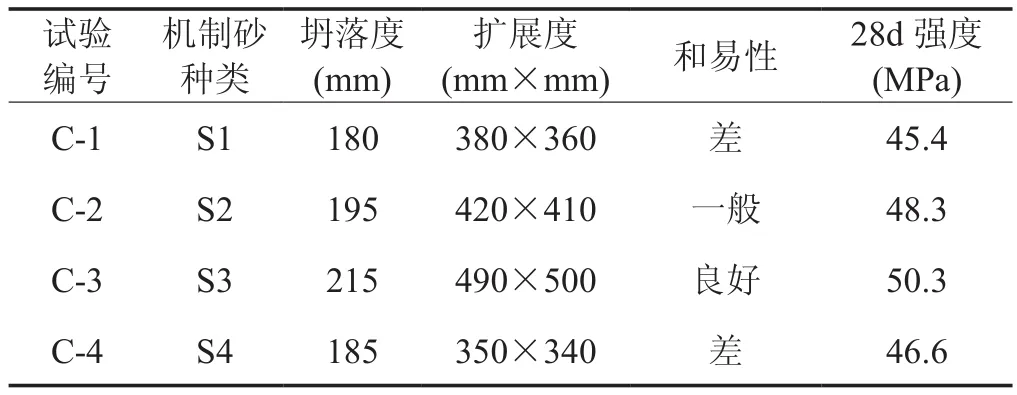

本文采用 S1~S4 四种不同颗粒配机制砂颗粒配进行对比,使用表 5 配比试拌,并对混凝土拌合物进行试验,结果见表 6。

2.2 不同的机制砂亚甲蓝 MB 值对比试验

机制砂在生产过程中会产生石粉,矿山表面的石土(或山皮土)采石过程中有时也会带入,经过破碎产生小于 75μm 的颗粒,由于石粉和泥都是小于 75μm 的颗粒,而且石粉与泥土成分不同,适量的石粉对混凝土是有益的,但机制砂中所含泥土需水量大,对外加剂吸附性大,影响浆体与骨料的粘聚力,导致混凝土收缩增大、密实度降低等,对混凝土的性能与质量是有害的。机制砂在生产过程中需剥离矿山的土质和石土,或者在生产过程中有严格的除土工序,采用亚甲蓝 MB 值试验方法可用于检测小于 75μm 的颗粒是石粉还是泥土,由于亚甲蓝对于矿物颗粒为物理吸附,对岩石性质不敏感,所检测的含泥量与亚甲蓝吸附量有高度相关性,可用于区分机制砂中的石粉和泥土,适用于本次检测石灰岩制成的机制砂。JGJ 52—2006《普通混凝土用砂石质量及检验方法标准》标准规定 MB 值<1.4。

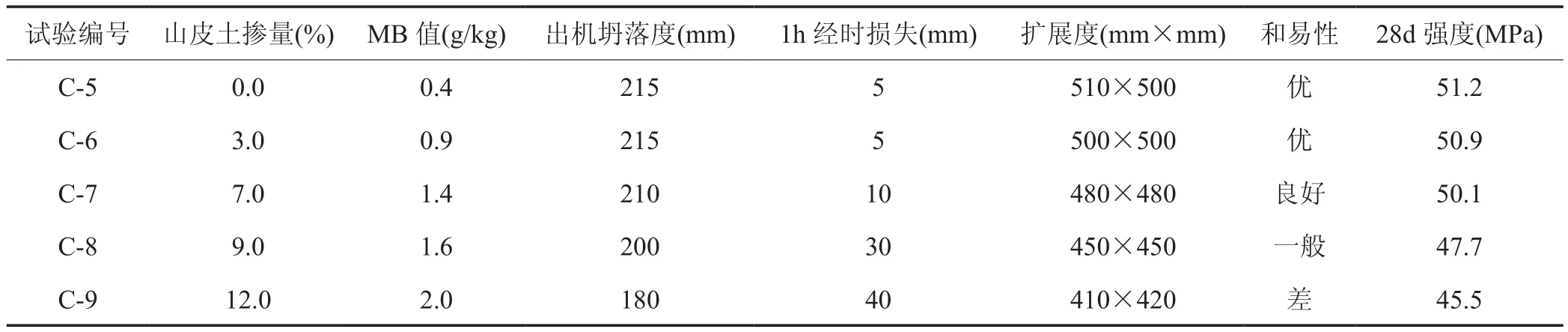

本文采用 S3 机制砂样品分别掺入 3%、7%、9%、12% 的山皮土,得到不同亚甲蓝 MB 值的机制砂样品见表 7,使用表 5 配比试拌,并对混凝土拌合物进行试验。

2.3 不同的机制砂石粉含量对比试验

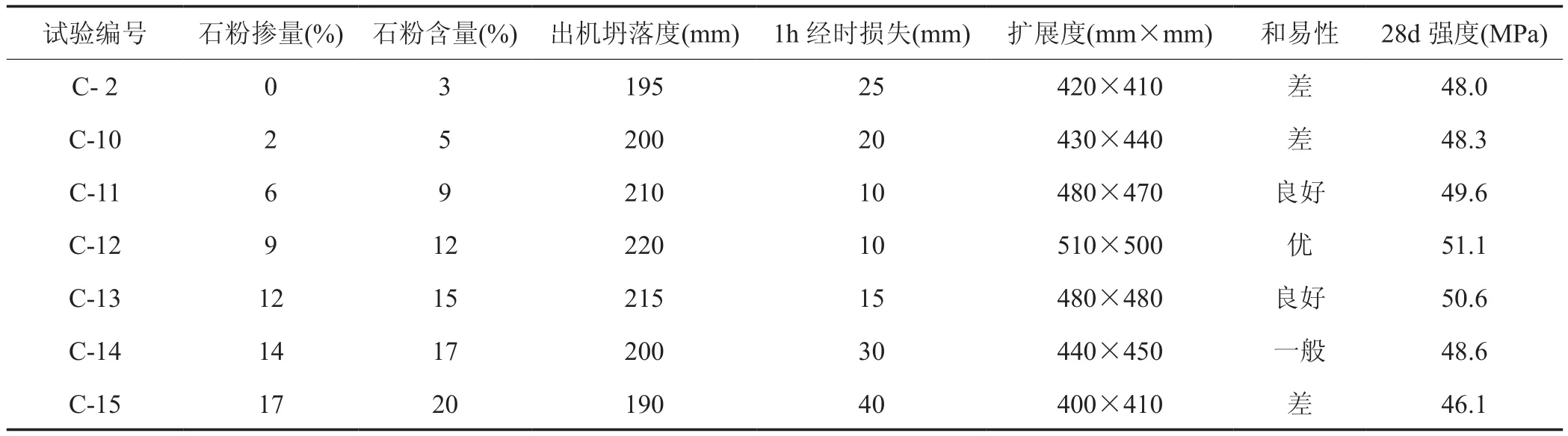

本文采用 S2 机制砂样品分别掺入 2%、6%、9%、12%、14%、17% 的纯石粉,得到不同石粉含量的机制砂样品见表 8,使用表 5 配比试拌,并对混凝土拌合物进行试验。

3 试验结果与分析

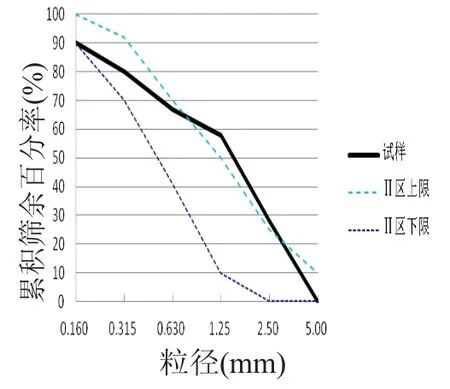

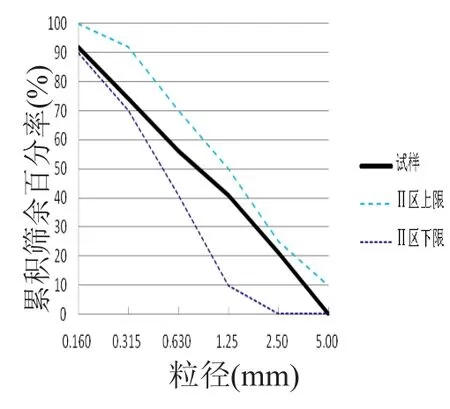

(1)机制砂筛分级配线性关系如图 1~4,混凝土拌合物试验结果见表 6。

图1 S 1 机制砂颗粒级配

图2 S 2 机制砂颗粒级配

图3 S 3 机制砂颗粒级配

图4 S 4 机制砂颗粒级配

表6 混凝土拌合物试验结果

试验结果表明:S1 机制砂曲线表现为 0.630mm 以上筛余较多;不规则石屑、细小石粒外观可见,细度模数显示为粗砂,颗粒级配不符合Ⅱ区要求,试拌混凝土拌合物极易泌水,和易性差,且容易离析,生产可控性不高,通过提高砂率,有所改善,但仍然不利于泵送。S2 机制砂为中砂,曲线显示颗粒级配完全符合Ⅱ区要求,混凝土拌合物有泌水现象,和易性一般,由于石粉含量较少,浆体量不足以包裹骨料,若提高胶凝材料,经济成本高,通过提高砂率后可以得到改善,但砂率过大,强度有所降低且容易引起其它质量问题。S3 和 S4机制砂均属中砂,曲线显示颗粒级配基本符合Ⅱ区,0.160mm 累计筛余量分别只有 83%、78%,均未达到Ⅱ区的下限 90% 的要求。但 S3 试拌混凝土和易性良好,满足泵送施工要求。S4 机制砂由于细度模数低、细颗粒及石粉含量高、比表面积大,对水以及外加剂的吸附作用增加,与 S3 机制砂相比,其拌合物粘聚性大,流动性不良,泵送阻力增大。

(2)亚甲蓝 MB 值及混凝土拌合物情况见表 7。

通过表 7 对比试验发现:随着亚甲蓝值 MB 值的增加,混凝土的出机坍落度与扩展度减小,强度降低,经时损失增大,MB 值在 1.4 内,混凝土和易性相对较好,超出 1.4 混凝土和易性变化较为明显,机制砂中泥土对外加剂吸附作用增大,混凝土施工过程中若保持同一坍落度,势必会增加单方用水量或者提高外加剂掺量,这进一步导致混凝土强度降低。

(3)机制砂石粉含量及混凝土拌合物情况见表8。

表7 不同 MB 值混凝土拌合物试验结果

表8 不同石粉含量混凝土拌合物试验结果

通过表 8 对比试验发现:随着石粉含量的增加,混凝土出机坍落度、扩展度有所提高,同时改善了混凝土的和易性,更便于混凝土的泵送施工,在一定范围内石粉含量有助于混凝土强度的增长,但石粉含量低于 5%时,混凝土和易性差,易泌水,不利于生产控制及泵送;石粉含量高于 17% 时,混凝土粘聚性和收缩性增大,若达到同样和易性,则混凝土需水量增加,势必会降低强度以及导致后期混凝土因收缩引起的结构性开裂。根据机制砂使用经验以及试验数据表明机制砂石粉含量适宜控制在 9%~17%。

4 结论

(1)机制砂的颗粒级配区宜控制在 Ⅱ 区,0.160mm 累计筛余百分率宜高于 80%,同时宜低于Ⅱ区下限 90%;细度模数宜控制在 3.0 以内,不宜低于2.5。

(2)机制砂亚甲蓝 MB 值宜控制在 1.4g/kg 以内,大于 1.4g/kg,混凝土的需水量以及对外加剂的吸附增大,强度以及和易性随 MB 值增大的影响呈降低趋势。

(3)机制砂中含有适宜石粉能够提高混凝土的和易性、工作性和强度,石粉含量过高过低都不利于混凝土的和易性以及强度。石粉含量宜控制在 9%~17%,能够有较好的使用效果。

(4)品质优良的机制砂可以作为细骨料应用于混凝土。

(5)机制砂可以与粉煤灰、矿物掺合料、外加剂共同使用。