振动环境下在役压力容器裂纹原因分析及预防措施

2020-12-25李亚军李循迹王立辉燕自峰龚道永张玉福

李亚军,李循迹,王立辉,燕自峰,龚道永,张玉福,魏 星

1.中国石油塔里木油田公司,新疆库尔勒 841000

2.甘肃蓝科石化高新装备股份有限公司,甘肃兰州 730070

3.机械工业上海蓝亚石化设备检测所有限公司,上海 201518

1 概述

压力容器是工业生产中不可缺少的设备,随着工业的发展,已被广泛地应用在化工、炼钢、石油等多个行业中。在实际的使用过程中,一些特殊工况下运行的压力容器会因为上下游的设备产生振动,强烈的振动会使得设备产生疲劳破坏。

中石油塔里木油田公司所用的7台Cooper Superior 16SGT/MH-66天然气发动机-压缩机组,目前在高压、机组振动等运行条件下已运行达18年以上。在历年的检验过程中发现了49处表面裂纹[1-3]。针对这一情况,2017年由塔里木油田设备物资处、油气工程研究院、天然气事业部牵头对这些压力容器进行了详尽的检验及分析,对出现裂纹最频繁的三级出口球罐进行了化学分析、有限元分析、应力测试等,确定了裂纹产生的原因,为振动环境下压力容器的运行和检验工作提供技术参考。

2 表面无损检测

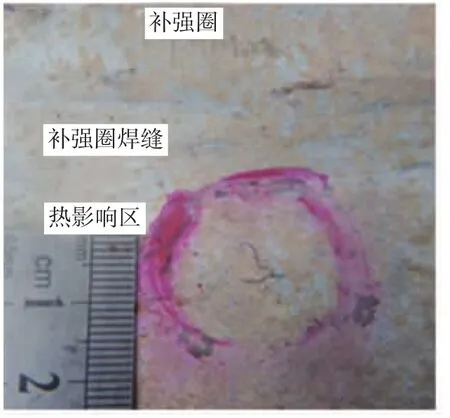

对注气压缩机附属容器进行打磨,使其露出金属光泽后进行表面无损检测,发现3处表面缺陷:三级出口球罐A2103B接管补强圈焊缝一处裂纹,长度为70 mm,位置如图1所示;三级出口球罐A2103A接管补强圈附近母材热影响区一处表面裂纹,裂纹长度7 mm,位置如图2所示;三级出口稳定罐C2101封头与筒体连接焊缝一处表面缺陷,缺陷长度为28 mm,缺陷位置如图3所示。

图1 三级出口球罐A2103B表面缺陷

图2 三级出口球罐A2103A表面缺陷

图3 三级出口稳定罐C2101表面缺陷

3 裂纹原因分析

3.1 冲蚀分析和腐蚀分析

机组实际工艺运行时为“干气”环境,硫化氢、氟化氢和氰化氢处于无湿环境。对三级出口球罐A2103A/B进行了内窥镜检查,内表面光滑,未见明显腐蚀痕迹,如图4所示。用超声波测厚仪对三级出口球罐进行了密集测厚,并与历年壁厚测定结果进行对比,未发现明显减薄,如图5所示,测点位置以中间焊缝为零点,向两侧每隔3 mm测一点。由此可见腐蚀减薄不是设备损伤的主要因素。

图4 三级出口球罐内部情况

图5 三级出口球罐A2103B网格测厚

3.2 环境助长开裂分析

对7台机组161台压力容器进行了超声检测、TOFD检测、相控阵检测,发现9处埋藏缺陷。利用声发射技术对这9处埋藏缺陷进行确认,发现9处埋藏缺陷均为不可扩展的制造缺陷。

3.3 材质分析

对三级出口球罐A2103A/B开展金相分析、硬度测定、化学成分分析,硬度测试结果如表1所示。

表1 硬度测定部位及测定值

金相分析结果表明:母材组织为铁素体+珠光体,焊接热影响区组织为铁素体+珠光体,焊缝组织为先共析铁素体+铁素体+珠光体,组织基本正常。硬度数据表明:接管区域和焊缝热影响区硬度略高于其他部位。

3.4 循环失效分析

压力容器上游或者下游都连接着天然气注气压缩机,压缩机运行工作时往复式的吸、排气使气流的速度和压力呈间歇性变化,形成的气柱会将振动传递到后端的压力容器和管道,使得压力容器接管角焊缝承受比较大的交变载荷[4-6]。

3.4.1 共振分析

压力容器、管道与其内部流体构成的系统,其固有频率与机组的激发频率接近时,就会发生共振,使接管产生较大的位移和应力,内部流体的脉动达到最大值[7-8]。经计算求得激发频率为20~40 Hz,气柱的一阶固有频率为495.62 Hz,对应的共振区为396.50~594.74 Hz,故激发频率不在共振区内,不会发生气柱共振。

3.4.2 激应力计算

脉动的流体沿管道输送时,遇到弯头、异径管、控制阀等元件后将产生随时间变化的激振力。接管内压力脉动的大小可以用压力不均匀度δ值来表述[9-10]。

式中:Pmax为不均匀压力的最大值,MPa;Pmin为不均匀压力的最小值,MPa;P0为平均压力,MPa。

式中:ΔF为接管脉动激应力,N;ΔP为脉动压力,MPa;d为管道直径,mm;θ为相位角,(°)。

可以求得三级出口/入口缓冲罐与缸体连接接管的脉动激应力为11 553 N;与管道连接接管的脉动激应力为5 842 N。

3.4.3 振动监测

对牙哈作业区正在运行中的1#、7#压缩机组附属压力容器和缸体进行了振动检测,检测数据见表2;再根据振动烈度级选取依据(GB/T 6075.6—2002)选取振动烈度级。

检测结果显示注气机三级入口球罐、注气机一级排气缓冲罐、注气机一级出口缓冲罐、注气机一级入口缓冲罐振动较大,振动烈度级18。

3.5 强度分析

3.5.1 应变测试

依据标准Q/LJ 203—2014《承载设备应变测试方法》对三级出口球罐A2103A/B进行了应变测试,测试位置如图6所示,压力-时间变化曲线如图7所示。测试结果显示,1#、2#、6#、9#、10#测点位置应变较大。

表2 部分附属压力容器振动检测结果数据表

图6 应变片布置位置示意图

图7 试验过程中压力-时间曲线

3.5.2 有限元分析

对三级出口球罐A2103A/B进行有限元分析,对其中规则几何体按照六面体网格划分,对不规则几何体如球壳按照四面体网格划分,网格节点总数16 349 408,网格单元总数6 318 899,其网格划分如图8所示。

图8 三级出口球罐A2103A/B网格划分

对装置的计算模型作如下简化:

(1)装置处于稳定工作状态,装置内壁压力与温度以设计压力56.9 MPa与设计温度176.7℃作为极端计算情况。

(2)装置外表面裸露于空气,按照钢与空气对流换热条件,换热系数范围为5~15W/(m2·K),故此处取值约15 W/(m2·K)。

(3)对左右球壳气体入口端面固定,三通气体出口端面施加管端力,其他接管端面也施加管端力,对装置整体施加重力场。

(4)设备的应力边界条件如图9所示,其中管端力计算按照下式求得:

式中:P为管端力,MPa;Pi为端面内压,MPa;Ri为端面内半径,mm;RO为端面外半径,mm。

图9 应力边界条件设置

压缩机第三级出口气体缓冲罐装置的有限元应力计算结果如图10~12所示。

图10 变形结果

图11 应变结果

图12 应力结果

如图10所示,装置最大变形位于球壳底端仪表接管部位,变形量为0.809 81 mm。如图11所示,装置的2#仪表接管与球壳焊接部位有最大应变,应变值为1323.8με,其他出现较大应变的位置均为接管与球壳连接的焊接部位。如图12所示,装置的2#仪表接管与球壳焊接部位有最大应力,为284.06 MPa,其他出现较大应力的位置均为接管与球壳连接的焊接部位,包括气体入口直管段与球壳焊接部位,应力值为234.65 MPa,气体出口直管段与球壳焊接部位,应力值为228.94 MPa。

4 结论

三级出口缓冲罐激发频率为20~40 Hz,未落在气柱固有频率共振区内,因此缓冲罐接管振动与气柱共振无关,其与缸体连接接管的脉动激应力为11 553 N;与管道连接接管的脉动激应力为5 842 N。装置的温度分布基本上是左右对称的,温度由内壁面向外壁面呈梯度降低,且在接管与球壳连接部位温度变化最为剧烈,装置的2#仪表接管与球壳焊接部位应力最大,其他出现较大应力的位置均为接管与球壳连接的焊接部位。

硬度测定结果显示容器焊缝及附近热影响区硬度值高于其他部位,该区域强度较高,弹塑性较低,在较高应力和外力作用下,易形成裂纹等缺陷。有限元计算和应变测试结果也表明了三级出口球罐仪表接管与筒体焊接部位、出入口接管与筒体焊接部位的应力值明显高于其他部位。在此基础上长期承受振动所产生的交变载荷作用,产生疲劳破坏。

5 预防措施

(1)运行过程中应加强接管以及接管补强圈的巡检,防止开裂等问题的发生,一旦发现有异常气体泄漏,应在做好防爆措施的情况下确认位号并紧急停车处理。

(2)对在振动环境下运行的压力容器及其连接管线进行振动监测,防止激应力频率和固有频率相近时产生破坏。

(3)以后的定期检验中应以接管角焊缝表面无损检测为主,尤其应该对振动较大的压力容器及其附属管道进行振动监测,必要时可使用其他无损检测方法。